引气系统及航空发动机

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及航空设备技术领域,特别地,涉及一种引气系统及航空发动机。

背景技术

对于常规的军、民飞机,为了改善机舱通风和温度环境,一般需从航空燃气涡轮发动机中提取一股高温高压气体,为飞机的环控系统提供压缩空气,从而为飞机中的旅客提供安全、舒适的空中增压环境。而对于大型的民用客机和军用战斗机而言,一般通过辅助动力装置提供引气,通过带转主发动机起动空气涡轮起动机,完成发动机地面起动或高空再起动。发动机上的引气多种多样,按照飞机环控系统对引气温度、压力的需求,环控引气一般从发动机压气机部件引出或者从燃烧室部件引出,从压气机部件引出一般为P2.5引气,从扩压器组件出口或燃烧室中引气一般属于P3引气。

从目前的发动机引气形式来看,从压气机出口引P3空气主要有两种形式:如图1所示,一种是通过扩压器组件与燃烧机匣之间的环形径向通道引走燃烧室二股通道内的空气,而引气接口一般位于扩压机匣上或者燃烧机匣上,;如图2所示,另一种形式则主要是对于管式扩压器组件而言,其引气接口位于管式扩压器组件上方,主要通过相邻两个管式扩压器组件之间的间隙引走燃烧室二股通道中的空气。扩压器组件内引气方案如图3所示,该引气方式改为在径流式扩压器组件出口附近开一圈孔,并将轴流式扩压器组件与燃烧机匣之间的缝隙堵住。引气时,从径流式扩压器组件出来的气流经扩压器组件壁面上的开孔进入扩压器组件与燃烧机匣之间形成的狭小环腔,最终通过燃烧机匣上的引气座提供给飞机座舱。

如图1所示的从扩压器组件出口引取P3空气的方式,因引气位置靠近扩压器组件出口主流,当引气流量较大时,由于引流作用会造成扩压器组件出口气流发生偏斜,将改变燃烧室二股通道内的流场结构,尤其是外二股通道的流场,使得二股通道中气流总压分布发生变化,继而影响火焰筒各排进气孔的进气流量,改变燃烧室的流量分配,使燃烧室性能偏离设计值,恶化燃烧室出口温度场。

对于图2所示的引气方式,尽管引气气流不直接从扩压器组件出口引走,而是从两个管式扩压器组件之间的间隙被抽走,但是由于引气接口在周向往往只有1至2个,所以引气会使二股通道内的气流周向分布不均,引气位置靠近火焰筒后端和排气弯管附近,容易造成引气接口附近进气气流减少,减少排气弯管局部冷却进气,造成局部壁温过高,或者是影响火焰筒周向掺混进气的不均,使得燃烧室出口周向温度分布变差。

参考图3,对于采用扩压器组件内引气的方式,由于在轴流式扩压器组件出口不存在明显的“抢气”现象,因此扩压器组件出来的气流并未受到明显的扰动。在引气量较少时,燃烧室OTDF值变化较小,但燃烧室高温区会偏向叶尖。当引气量较大时,燃烧室OTDF值会出现较大程度的恶化。辅助动力装置的P3引气如果是采用从燃烧机匣直接抽取燃烧室二股通道内的空气的方式,则对燃烧室性能将会产生更加恶劣的影响,主要因为引气所占进气的百分比更大,燃烧室流量分配将发生显著改变,并且随着引气量和引气速度增加,燃烧室内部的气流激振力增大,容易使薄壁火焰筒产生高频振动,而发生高周疲劳裂纹甚至掉块。

发明内容

本发明提供了一种引气系统及航空发动机,以解决现有引气方式导致燃烧室性能恶化的技术问题。

本发明采用的技术方案如下:

一种引气系统,应用于航空发动机,航空发动机包括扩压器组件和燃烧室,扩压器组件伸入燃烧室内;燃烧机匣与扩压机匣连接,所述扩压器组件包括相连接的径流式扩压器和轴流式扩压器,所述引气系统包括:

稳压腔,包括靠近所述扩压器组件出口端的设置于所述扩压器组件的外壁与燃烧机匣之间的密封构造,所述扩压器组件的外壁、所述燃烧机匣、所述扩压机匣以及所述密封构造围合形成所述稳压腔,所述稳压腔用于容纳引入的气体并稳压;

第一引气构造,设置于扩压器组件,用于将扩压器组件的气体引入至稳压腔内;

第二引气构造,设置于所述燃烧机匣上并与所述稳压腔连通,用于将所述稳压腔内的气体引出至机舱。

作为上述技术方案的进一步改进,所述第一引气构造包括多个沿周向分布的开设于所述轴流式扩压器的外壁的第一引气孔以及与所述第一引气孔的径向位置匹配的开设于所述轴流式扩压器的内壁的第二引气孔,用于将气体经第二引气孔、第一引气孔引入所述稳压腔并使引入气体的流向与扩压器组件的出口端的气流流向垂直。

作为上述技术方案的进一步改进,多个第一引气孔沿周向均匀分布且孔径不同,所述第一引气孔的孔径随着与所述第二引气构造的距离增大而增大;所述第二引气孔周向分布位置与所述第一引气孔匹配,各所述第二引气孔的孔径与对应位置所述第一引气孔匹配。

作为上述技术方案的进一步改进,多个第一引气孔沿周向分布且孔径相同,所述第一引气孔的周向布设间距随着与所述第二引气构造的距离增大而减小,各所述第二引气孔的孔径相同,各所述第二引气孔与所述第一引气孔的周向分布位置匹配。

作为上述技术方案的进一步改进,所述第二引气构造设置于所述燃烧机匣的外侧并轴向靠近于所述密封构造。

作为上述技术方案的进一步改进,所述第二引气构造与所述第一引气构造径向间隔设置。

作为上述技术方案的进一步改进,所述密封构造包括形成于所述扩压器组件的外壁的第一配合面以及形成于所述燃烧机匣的第二配合面,所述第一配合面与所述第二配合面配合以对所述扩压机匣于所述燃烧机匣上轴向定位和周向定位。

作为上述技术方案的进一步改进,所述第一配合面设置有第一配合凸起,所述第二配合面设置有用于匹配嵌入相邻两个所述第一配合凸起的间隙的第二配合凸起;所述第一配合凸起具有至少两种尺寸。

作为上述技术方案的进一步改进,所述燃烧室机匣于所述稳压腔位置设置有抬高部,以增加所述稳压腔的容量。

根据本发明的另一方面,还提供了一种航空发动机,应用有以上任一所述的引气系统。

本发明具有以下有益效果:本引气系统的扩压机匣连接于燃烧机匣且扩压器组件伸入燃烧室内,通过设置密封构造使扩压器组件的外壁、燃烧机匣、扩压机匣以及密封构造围合形成稳压腔,离心压气机输出的高压气流经径流式扩压器、轴流式扩压器进入燃烧室的外环二股通道,经第一引气构造由燃烧室引入气流至稳压腔稳压,减少了引气对二股通道气流流场产生的影响,避免了燃烧室内火焰筒因气流激振而产生裂纹及掉块等破坏,再经第二引气构造将气流引出至机舱,以改善机舱通风、温度环境,设置第二引气构造以拉长引气路线,进而进一步减少对火焰筒和燃烧室头部的进气产生影响。

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照附图,对本发明作进一步详细的说明。

附图说明

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

图1是现有引气结构示意图;

图2是现有引气结构示意图;

图3是现有引气结构示意图;

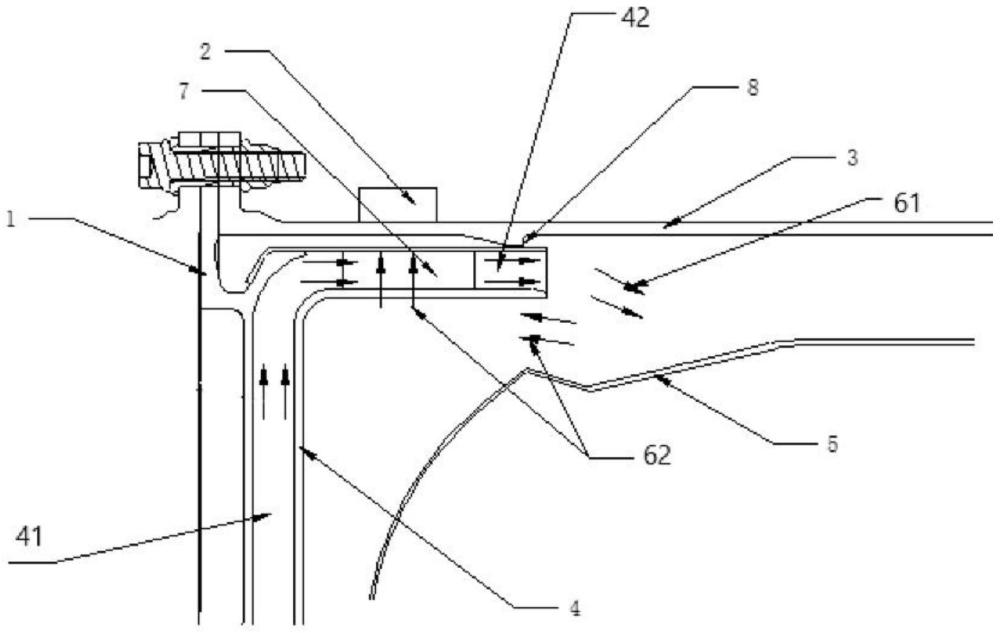

图4是本发明优选实施例的结构示意图;

图5是本发明优选实施例的密封构造结构示意图;

图6是本发明优选实施例的第一引气孔结构示意图;

图7是本发明优选实施例的另一种第一引气孔结构示意图;

1、扩压机匣2、第二引气构造3、燃烧机匣4、扩压器组件41、径流式扩压器42、轴流式扩压器5、火焰筒61、二股通道气流62、P3引气7、第一引气构造8、密封构造9、第一引气孔。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

参照图4至图7,本发明的优选实施例提供了一种引气系统应用于航空发动机,航空发动机包括扩压器组件4和燃烧室,扩压器组件4伸入燃烧室内;燃烧机匣3与扩压机匣1连接,扩压器组件4包括相连接的径流式扩压器41和轴流式扩压器42,引气系统包括:

稳压腔,包括靠近所述扩压器组件4出口端的设置于扩压器组件4的外壁与燃烧机匣3之间的密封构造8,扩压器组件4的外壁、燃烧机匣3、扩压机匣1以及密封构造8围合形成稳压腔,稳压腔用于容纳引入的气体并稳压;

第一引气构造7,设置于扩压器组件4,用于将扩压器组件4的气体(P3引气)引入至稳压腔内;

第二引气构造2,设置于燃烧机匣3上并与稳压腔连通,用于将稳压腔内的气体引出至机舱。

可以理解的是,本引气系统的扩压机匣1连接于燃烧机匣3且扩压器组件4伸入燃烧室内,通过设置密封构造使扩压器组件4的外壁、燃烧机匣3、扩压机匣1以及密封构造8围合形成稳压腔,离心压气机输出的高压气流经径流式扩压器、轴流式扩压器进入燃烧室的外环二股通道,经第一引气构造7由燃烧室引入气流至稳压腔稳压,减少了引气对二股通道气流61流场产生的影响,避免了燃烧室内火焰筒5因气流激振而产生裂纹及掉块等破坏,再经第二引气构造2将气流引出至机舱,以改善机舱通风、温度环境,设置第二引气构造2以拉长引气路线,进而进一步减少对火焰筒5和燃烧室头部的进气产生影响。

本实施例中,燃烧室机匣于所述稳压腔位置设置有抬高部,以增加所述稳压腔的容量,使其与工作环境需求匹配;

本实施例中,第一引气构造7包括多个沿周向分布的开设于轴流式扩压器42的外壁的第一引气孔9以及与第一引气孔9的径向位置匹配的开设于轴流式扩压器42的内壁的第二引气孔,用于将气体经第二引气孔、第一引气孔9引入稳压腔并使引入气体的流向与扩压器组件4的出口端的气流流向垂直,进而能够大幅减少对二股通道流场产生影响,减小引气对外环主燃孔和掺混孔等大孔射流的影响,缓解引气量大情况下造成的燃烧室性能恶化;第一引气孔9位于扩压器外壁,第二引气孔的位置位于扩压器内壁,引气位置与扩压器出口气流垂直、存在90°折转错位,充分保证了引气的清洁度,避免了气流中的细微粉尘或异物进入引气流道,提高机舱环控水平,同时避免长期引气后粉尘等在小孔处堆积而堵塞小孔。

本实施例中,第二引气构造2设置于燃烧机匣3的外侧并轴向靠近于密封构造8,第二引气构造2为单孔引气并具有一定长度,以拉长引气路线,第二引气构造2与第一引气构造7的轴向位置匹配,以形成顺流引气结构,充分提高引气效果;其中,第二引气构造2与第一引气构造7径向间隔设置,防止第一引气构造7与第二引气构造2对冲,充分利用稳压腔进行稳压,减少对二股通道流场的影响。

另外,第二引气构造2周向位置应避开燃烧室头部,减少引气对燃烧室头部流场影响;

稳压腔呈环形,第二引气构造2采用单孔引气的方式抽吸稳压腔内的空气势必造成稳压腔内空气压力沿周向分布不均,越靠近第二引气构造2的部位,稳压腔和扩压器组件4流道内的压差越大,引气孔的流量更大;远离第二引气构造2的部位,稳压腔和扩压器组件4流道内的压差更小,引气孔流量更小,因此会造成扩压器组件4出口气流流量沿周向分布不均,使燃烧室性能恶化。为了使扩压器1出口气流尽量均匀,本实施例中,如图6所示,多个第一引气孔9沿周向均匀分布且孔径不同,第一引气孔9的孔径随着与第二引气构造2的距离增大而增大;第二引气孔周向分布位置与第一引气孔9匹配,各第二引气孔的孔径与对应位置第一引气孔9匹配;在一些实施例中,还可以是,如图7所示,多个第一引气孔9沿周向分布且孔径相同,第一引气孔9的周向布设间距随着与第二引气构造2的距离增大而减小,各第二引气孔的孔径相同,各第二引气孔与第一引气孔9的周向分布位置匹配;通过上述任一结构控制局部的流通面积大小,来补偿稳压腔周向上的气压分布不均,使得扩压器内的引气量沿周向基本相当,保证扩压器出口气流量均匀。

本实施例中,密封构造8包括形成于扩压器组件4的外壁的第一配合面以及形成于燃烧机匣3的第二配合面,第一配合面与第二配合面配合以对扩压机匣1于燃烧机匣3上进行周向定位和轴向定位,防止错装;

具体的,第一配合面设置有第一配合凸起,第二配合面设置有用于匹配嵌入相邻两个第一配合凸起的间隙的第二配合凸起;第一配合凸起具有至少两种尺寸,如图5所示,通过设置两种尺寸规格的第一配合凸起,第二配合凸起与其仅在对应位置进行配合,防止安装错位。

另一方面,本实施例还提供一种航空发动机,应用有上述引气系统。

实施例一

本实施例的航空发动机应用有优选实施例的引气系统,该引气方式通过压气机和燃烧室性能计算,燃烧室OTDF值变化相对较小,且RTDF值会有一定程度的改善。总的来说,叶片内引气对燃烧室引气畸变不敏感,燃烧室性能恶化程度很小。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。