内燃机用点火线圈及其制造方法

文献发布时间:2023-06-19 09:23:00

技术领域

本发明涉及内燃机用点火线圈及其制造方法,尤其涉及线圈收容在壳体内而且这些线圈与壳体之间的间隙被绝缘树脂填充的结构的内燃机用点火线圈的改良。

背景技术

众所周知,在内燃机中,在发动机机体或发动机罩上设置有火花塞孔,在该火花塞孔的底部配置有火花塞,在火花塞上部配置有点火线圈,两者相互电连接。

该点火线圈例如像本申请人的专利申请的公开公报也就是专利文献1记载的那样由多个零件构成,作为这些零件,典型而言有壳体(例如PBT等合成树脂制)和收容在该壳体内且具有变换功能(变压功能,通常为升压功能)的线圈组件。该线圈组件通常包含1次线圈及2次线圈,某些情况下,这2个线圈在所述壳体内被外周铁芯(铁心,core)包围。

在关于这种点火线圈的若干例子中,所述壳体是通过将多个零件相互接合来组装的。具体而言,本申请人提出的点火线圈的若干例子(以下称为“提出例”)记载于专利文献1中。

在这些提出例中,点火线圈构成为包含线圈组件和壳体组件,所述壳体组件具有将该线圈组件收容在内部的收容空间。在该壳体组件中,通过第1部分壳体及第2部分壳体这2个零件相互接合来形成所述收容空间,经过这种组装作业,所述壳体组件完成。

现有技术文献

专利文献

专利文献1:日本专利特开2014-207289号公报

发明内容

发明要解决的问题

本发明者等人对根据这些提出例的点火线圈进行了各种研究及开发,结果得到了如下见解:这些点火线圈有改善余地,即,若改善2个部分壳体的接合方法,则可以同时达成零件接合部的品质的提高及稳定化和组装作业时间的缩短。

根据该见解,本发明是以如下内容为课题完成的:提供一种容易地同时达成零件接合部的品质的提高及稳定化和组装作业时间的缩短的内燃机用点火线圈。

解决问题的技术手段

为了解决该问题,根据本发明的一形态,提供一种内燃机用点火线圈,其包含线圈和收容该线圈的壳体,其中,所述壳体是以分割成多个部分的状态成型的,这些部分通过借助激光熔接相互接合而合体,通过该合体在所述壳体内形成所述线圈用的收容空间,在该收容空间内收容所述线圈,在该收容状态下向所述壳体内填充绝缘树脂并使其固化。

具体而言,存在以下若干示例性的实施方式。

(1)一种内燃机用点火线圈,其包含:

线圈组件;以及

壳体组件,其具有将该线圈组件收容在内部的收容空间,是通过均由合成树脂构成的第1部分壳体及第2部分壳体相互合体来形成所述收容空间,

所述第1部分壳体与所述第2部分壳体借助激光熔接部来相互接合,所述激光熔接部通过向各部分壳体中的与对方侧的部分壳体抵接的抵接部照射激光而形成,

在所述收容空间内存在填充在所述壳体组件与所述线圈组件之间的绝缘树脂。

根据该点火线圈,划定线圈组件的收容空间的中空结构体(例如包围体)至少被分割为2个零件,以实现该点火线圈的紧凑化(内容物与壳体之间的无用的间隙的最小化)等。例如,中空结构体沿其长边轴线方向被竖着切开,或者沿与其长边轴线成直角的方向加以分割。这些零件各自在相互分离的状态下加以树脂成型。其后,这些成型品通过激光熔接相互接合,由此形成所述收容空间。

此处,通过激光熔接,应相互接合的2个零件都不会发生激振,在静止状态下以较高的标的精度仅对这2个零件的标的部位(最终构成接合部的部位)照射激光(例如,相对于标的部位的尺寸而言具有恰好的直径的激光束等),由此,仅对该标的部位进行加热而使各零件的表面局部熔融。

结果,通过激光熔接,在这2个零件间的激光熔接部的各截面上容易地抑制材料熔融、变形至所需程度以上这一情况。进而,通过激光熔接,在激光熔接部的任意截面上都是以一致的性状使各零件的表面熔融,因此激光熔接部的截面特性也一致,结果,激光熔接部的材料特性(例如强度等)变得稳定。

再者,在该点火线圈中,激光可透过第1部分壳体而被第2部分壳体吸收,也可反过来透过第2部分壳体而被第1部分壳体吸收。

此外,此处,“所述壳体组件与所述线圈组件之间实质上不存在间隙”这一语句具有包含以下两种情况的意义:所述壳体组件与所述线圈组件之间完全不存在间隙;虽存在间隙,但其量少到几乎不影响该点火线圈的功能的程度。

(2)根据(1)项所述的内燃机用点火线圈,其中,

所述壳体组件具有露出的开口部,

所述绝缘树脂从该开口部注入至所述收容空间内,

该收容空间内填充的绝缘树脂在其固化后在所述开口部部分地露出。

再者,此处,“露出的开口部”这一语句意指以可以从所述壳体组件外部物理性地接入的位置及状态存在于所述壳体组件上的开口部。通常,该开口部以贯通所述壳体组件的外壳或外壁部的方式形成于所述壳体组件上。

(3)根据(2)项所述的内燃机用点火线圈,其中,

所述开口部配置为跨越所述第1部分壳体和所述第2部分壳体双方。

再者,也可以代替该结构而是所述开口部整个由2个部分壳体中的任一方单独形成,但是,在像前文所述那样以跨越2个部分壳体的方式来形成的情况下,该开口部会被一分为二,结果,可以期待容易使各部分壳体各自的模具结构变得简单等效果。

(4)根据(2)或(3)项所述的内燃机用点火线圈,其中,

所述开口部具有闭合的周缘,

该周缘是由所述第1部分壳体、所述第2部分壳体以及所述激光熔接部共同形成的。

(5)根据(4)项所述的内燃机用点火线圈,其中,

所述第1部分壳体具有沿一假想平面延伸且未闭合的第1周缘,

所述第2部分壳体具有沿一假想平面延伸且未闭合的第2周缘,

所述第1部分壳体与所述第2部分壳体在所述第1周缘与所述第2周缘相互抵接的状态下通过激光熔接相互接合。

(6)根据(5)项所述的内燃机用点火线圈,其中,

所述开口部朝向与平行于所述第1周缘及第2周缘中任一方的假想平面的基准方向大体相同的方向。

(7)根据(6)项所述的内燃机用点火线圈,其中,

所述壳体组件具有用于将所述线圈组件电连接至外部的接头,

在所述基准方向上观察该内燃机用点火线圈的情况下,所述开口部配置在所述接头与所述激光熔接部之间。

(8)根据(1)至(7)项中任一项所述的内燃机用点火线圈,其中,

所述第1部分壳体及第2部分壳体中的至少一方大体呈杯状,这些第1部分壳体及第2部分壳体在呈杯状那一侧的部分壳体的开口端的位置相互对接,由此形成所述收容空间,在该对接部形成所述激光熔接部。

(9)根据(1)至(8)项中任一项所述的内燃机用点火线圈,其中,

所述激光熔接部形成为熔接区域连续的连续线。

(10)根据(1)至(8)项中任一项所述的内燃机用点火线圈,其中,

所述激光熔接部形成为熔接区域与非熔接区域交替排列的断续线,

各非熔接区域维持从这些部分壳体的接合当初便存在于所述第1部分壳体的表面与所述第2部分壳体的表面之间的气隙,

该气隙具有作为排气槽而发挥作用的尺寸及/或形状,在将所述绝缘树脂从外部注入至所述收容空间内时存在于该收纳空间或所述绝缘树脂内的气体会通过所述排气槽但所述绝缘树脂不会通过所述排气槽。

在该点火线圈中,相互共同划定线圈组件的收容空间的第1部分壳体及第2部分壳体相互对接,而且在该对接部形成激光熔接部。

另外,在该激光熔接部像所述(9)项中那样形成为熔接区域连续的连续线的形态下,在将所述绝缘树脂从外部注入至所述收容空间内时,从一开始就存在于该收纳空间或所述绝缘树脂内的气体不会贯通该激光熔接部而排出。

相对于此,在该点火线圈中,激光熔接部形成为熔接区域与非熔接区域交替排列的断续线,各非熔接区域维持从这些部分壳体的接合当初便存在于所述第1部分壳体的表面与所述第2部分壳体的表面之间的气隙(零件间间隙)。

若对该气隙的尺寸及/或形状进行优化,则可以做到在将所述绝缘树脂从外部注入至所述收容空间内时存在于该收纳空间或所述绝缘树脂内的气体通过所述气隙但所述绝缘树脂不通过所述气隙。即,可以使所述气隙作为排气槽而发挥作用。

因此,通过该气隙,得以防止因在所述收容空间内固化后的绝缘树脂内残留有气体而导致该绝缘树脂的特性降低这一情况。

再者,此处,“存在于该收纳空间或所述绝缘树脂内的气体”这一语句并非一定表示该收纳空间或所述绝缘树脂内必定存在气体,而应解释为有存在的情况也有不存在的情况这一含义。

(11)根据(1)至(10)项中任一项所述的内燃机用点火线圈,其中,

所述抵接部构成为由形成于所述第1部分壳体及第2部分壳体中的一方上的凹部和形成于另一方上的肋部形成的凹凸嵌合部,所述肋部的宽度尺寸W除以所述激光的光束直径φ得到的比率W/φ为0.7以下。

(12)一种内燃机用点火线圈,其包含:

线圈组件;以及

壳体组件,其具有将该线圈组件收容在内部的收容空间,通过均由合成树脂构成的第1部分壳体与第2部分壳体相互合体来形成所述收容空间,

所述第1部分壳体具有:杯状部;以及板状凸缘部,其从该杯状部的周缘朝外而且是沿与该杯状部的中心线大体成直角的一假想平面延伸,

所述第2部分壳体具有侧壁部,所述侧壁部具有与所述板状凸缘部碰触的顶端面,

采用所述第1部分壳体具有比所述第2部分壳体高的激光透过率和所述第2部分壳体具有比所述第1部分壳体高的激光吸收率中的至少一种情形,

向所述第1部分壳体的所述板状凸缘部与所述第2部分壳体的所述侧壁部分别相互接合的接合部以实质上透过所述第1部分壳体而实质上被所述第2部分壳体吸收的方式照射激光,由此在所述接合部形成激光熔接部,

在所述中心线的方向上观察所述杯状部的情况下,该激光熔接部中的至少一部分相较于所述杯状部的外表面而言位于半径方向外侧。

根据该点火线圈,不用太过介意所述第1部分壳体的所述杯状部的外表面相对于应形成的激光熔接部的相对位置关系,可以以比较高的自由度选择所述激光的光路的位置。

(13)根据(12)项所述的内燃机用点火线圈,其中,

在所述中心线的方向上观察所述杯状部的情况下,所述激光熔接部相较于所述杯状部的外表面而言全部都位于半径方向外侧。

(14)根据(13)项所述的内燃机用点火线圈,其中,

所述杯状部在所述中心线上的一侧以与所述杯状部一体形成的状态具有所述板状凸缘部,另一方面,在另一侧具有内置端子用的开口部,

在所述杯状部的所述中心线的方向上观察所述第1部分壳体的情况下,所述杯状部的外表面相较于所述板状凸缘部的外周缘而言位于半径方向内侧。

根据该点火线圈,不用太过介意所述第1部分壳体的所述杯状部的外表面相对于所述板状凸缘部的外周缘的相对位置关系,可以以比较高的自由度选择所述激光的光路的位置,因此,还可以以比较高的自由度选择所述板状凸缘部的端面当中应形成激光熔接部的部位即标的部位的位置。

(15)根据(12)至(14)项中任一项所述的内燃机用点火线圈,其中,

所述杯状部大体呈圆锥或棱锥状。

(16)根据(12)至(15)项中任一项所述的内燃机用点火线圈,其中,

在所述板状凸缘部当中供所述侧壁部的顶端面碰触的部分形成有相互嵌合的凸部及凹部中的一方,在所述侧壁部的顶端面当中供所述板状凸缘部碰触的部分形成有所述相互嵌合的凸部及凹部中的另一方,由此,所述板状凸缘部与所述侧壁部的顶端面通过凹凸嵌合部相互接合,以实质上透过所述第1部分壳体而实质上被所述第2部分壳体吸收的方式向所述凹凸嵌合部照射所述激光,由此在所述凹凸嵌合部形成所述激光熔接部。

(21)一种内燃机用点火线圈,其包含:

线圈组件;

第1部分壳体,其由合成树脂构成,具有主体部和从该主体部朝半径方向外伸出的板状凸缘部;以及

第2部分壳体,其由合成树脂构成,在与所述第1部分壳体接合的状态下与该第1部分壳体共同形成所述线圈组件用的收容空间,

所述第2部分壳体大体呈杯状,而且具有侧壁部,

该侧壁部在其顶端面大体成直角抵接至所述板状凸缘部的外侧平面,

所述侧壁部的顶端面和所述板状凸缘部的外侧平面中的一方上形成有相互嵌合的凸部与凹部中的一方,在另一方上形成有所述相互嵌合的凸部与凹部中的另一方,

所述侧壁部及所述板状凸缘部通过向所述形成的凸部和凹部中的至少一方照射激光而借助激光熔接来相互接合。

(22)根据(21)项所述的内燃机用点火线圈,其中,

所述凸部沿所述板状凸缘部的外周缘形成。

(23)根据(21)项所述的内燃机用点火线圈,其中,

所述凹部沿所述板状凸缘部的外周缘形成。

(31)一种内燃机用点火线圈,其包含:

线圈组件;

第1部分壳体,其由合成树脂构成;以及

第2部分壳体,其由合成树脂构成,在与所述第1部分壳体接合的状态下与该第1部分壳体共同形成所述线圈组件用的收容空间,

构成所述第1部分壳体的合成树脂具有比构成所述第2部分壳体的合成树脂高的明亮度。

再者,通常,构成所述第1部分壳体及第2部分壳体当中作为激光透过材料而发挥作用的部分壳体的原材料的明亮度也许比构成作为激光吸收材料而发挥作用的其他部分壳体的原材料高(例如更接近白色)。但是,还存在可以通过颜色除外的原材料的物性来实现激光透过率的差这一可能。在该情况下,即便构成2个部分壳体的原材料均为黑色而在两者间几乎没有明亮度差,也会达成目的。

(32)根据(31)项所述的内燃机用点火线圈,其中,

激光透过所述第1部分壳体而入射至该第1部分壳体与所述第2部分壳体的接合部,其后,该激光被所述第2部分壳体吸收,由此在所述接合部形成激光熔接部。

本发明的制造方法具备:工序A,在板组件上载置1次线圈及2次线圈,由此形成线圈组件;工序B,形成具有内部空间的壳盖组件;工序C,以在所述内部空间内收容所述1次线圈及所述2次线圈的方式通过激光的照射将所述壳盖组件熔接至所述线圈组件;以及工序D,向熔接好的所述壳盖组件和所述线圈组件的内部注入绝缘树脂并固化。

优选地,在所述工序C中,所述激光以实质上透过所述板组件而实质上被壳盖组件吸收的方式加以照射。

优选地,在所述工序C中,以通过激光的照射加以熔接的部分与不照激光的部分交替排列的方式向所述壳盖组件与所述线圈组件的接合部照射激光。

优选地,在所述壳盖组件与所述线圈组件的接合部设置有气体能透过但所述绝缘树脂无法透过的程度的气隙。

本发明的点火线圈具备:1次线圈;2次线圈;板组件,其具备载置所述1次线圈和所述2次线圈的板状凸缘部;以及壳盖组件,其具有收容所述1次线圈及所述2次线圈的内部空间,与所述板组件相熔接。所述板组件由合成树脂构成,所述板组件由具有比所述壳盖组件低的激光吸收率的合成树脂构成。

优选地,所述板组件的原材料为PBT,所述壳盖组件的原材料是在PBT中添加含有碳物质的颜料得到的原材料。

附图说明

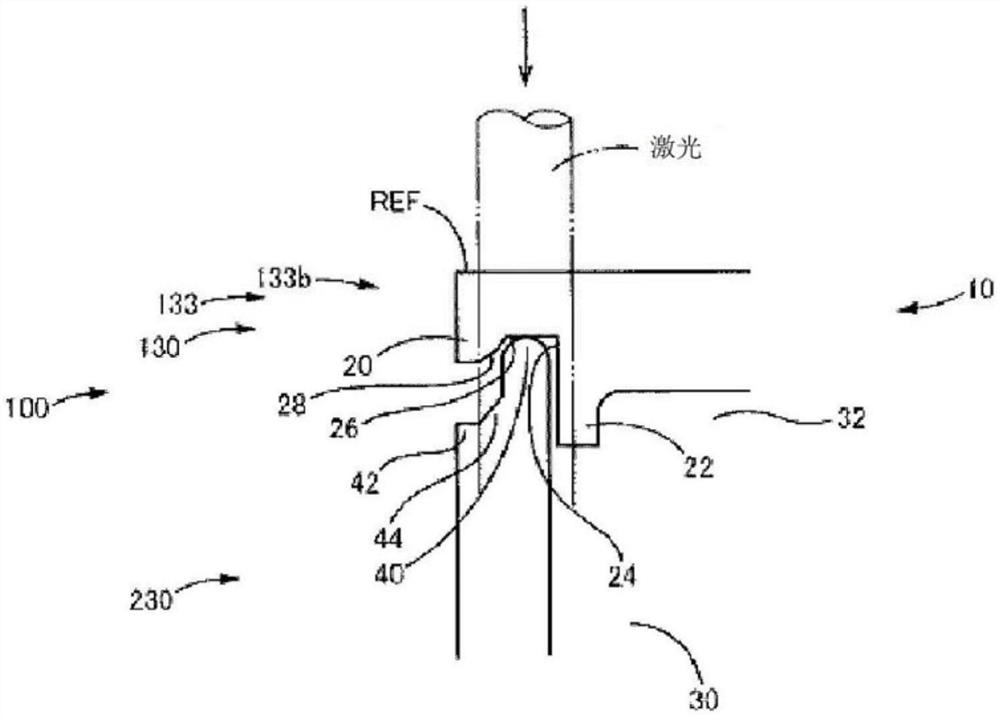

图1为用于说明对根据本发明的示例性的一实施方式的内燃机用点火线圈中的2次线圈组件进行组装用的多个工序的立体图。

图2为用于说明向图1所示的2次线圈组件装配1次线圈和外周铁芯来组装线圈组件用的多个工序的立体图。

图3的(a)为表示图1所示的内燃机用点火线圈中的壳盖组件的内侧结构的下方立体图,图3的(b)为表示所述壳盖组件的外侧结构的上方立体图,图3的(c)为表示通过向该壳盖组件装配图2所示的线圈组件来完成的所述内燃机用点火线圈的整体结构的上方立体图。

图4的(a)为在图2中从上方观察该图展示的线圈组件的情况下的端视图以及表示该线圈组件的端面的局部截面图,图4的(b)为在图3的(b)中从下方观察该图展示的壳盖组件的情况下的端视图以及表示该壳盖组件的端面的局部截面图。

图5为用于说明在图4的(a)所示的线圈组件的端面内的凹部与图4的(b)所示的壳盖组件的端面内的凸部相互嵌合的状态下进行激光熔接的情形的放大局部截面图。

图6为以定位在夹具的凹部内的状态来展示图3的(a)及(b)所示的壳盖组件、而且以定位在所述定位好的壳盖组件上的状态来展示图2所示的线圈组件的截面图。

图7为表示在图6所示的定位状态下使入射到线圈组件的激光到达壳盖组件中的标的部位但不到达激光的照射有害的部位用的遮蔽板的侧视图。

图8的(a)为用于说明图5所示的凹部及凸部与激光的光路之间的正规的位置关系的局部截面图,图8的(b)为用于说明所述凹部及凸部与激光的光路之间的容许极限的位置关系的局部截面图。

图9为表示不同于图6所示的夹具的例子的另一例的截面图。

图10为表示不同于图6所示的夹具的例子的又一例的截面图。

具体实施方式

图3的(c)中以立体图展示了根据本发明的一实施方式的内燃机用点火线圈(以下简称为“点火线圈”)10的整体结构。

<概略说明>

首先概略地进行说明,该点火线圈10由图2所示的线圈组件100和图3的(a)及图3的(b)所示的壳盖组件230构成。这些线圈组件100与壳盖组件230分别单独加以组装,之后相互接合,由此,点火线圈10大致完成(半成品)。其后,向该点火线圈10内注入绝缘树脂(热固性)并固化,由此,点火线圈10完全完成(成品)。线圈组件100和壳盖组件230都是以树脂成型品为主体构成的。

在本实施方式中,像后面参考图5-图8来详细叙述的那样,在线圈组件100与壳盖组件230相互装配在一起的状态下,以实质上透过线圈组件100中的板组件130而实质上被壳盖组件230吸收的方式向各自通过凹凸嵌合而相互接合的接合部照射激光。

由此,壳盖组件230局部地得到加热,由此产生的热从壳盖组件230局部地传递至板组件130。由此,这些壳盖组件230及板组件130都大致同时局部熔融。由此,在所述接合部形成激光熔接部。由此,板组件130与壳盖组件230相互牢固地合体。

<线圈组件100>

接着,通过参考图1-图3而首先针对线圈组件100来具体说明其结构及组装方法。

线圈组件100在图2中是以最终组装状态展示在最右侧。该线圈组件100在主体上构成为包含图1所示的部分帽件110、图1所示的2次线圈120、图1所示的板组件130、图2所示的1次线圈210、以及图2所示的外周铁芯221、222。

此处,板组件130为前文所述各项中的“第1部分壳体”的一例,此外,壳盖组件230为前文所述各项中的“第2部分壳体”的一例。在本实施方式中,板组件130与壳盖组件230通过激光熔接相互接合,由此构成前文所述各项中的“壳体组件”的一例。

此外,在本实施方式中,由2次线圈120和插入在该2次线圈120内的1次线圈210构成前文所述各项中的“线圈组件”的一例。

如图1所示,板组件130为树脂成型品,一体地具有部分帽件131、板状凸缘部133、以及呈薄壁杯状(例如薄壁近圆锥状)的杯状部135。在整个本说明书当中,“杯状”这一术语意指一端闭塞、另一端开放的中空结构体。

再者,在本实施方式中,部分帽件131是一体地形成于板组件130上,但也可将该部分帽件131从板组件130中省略,另一方面,将部分帽件110变更为该部分帽件110与部分帽件131的合体也就是完整的帽件110,将该完整的帽件110装配至板组件130。

杯状部135一体地具有内置端子(2次高压端子,未图示)用的开口部135。开口部135与杯状部135同轴延伸。所述内置端子以可以从外部接入的状态收容在开口部135内。为了将因1次线圈210而在电磁感应下于2次线圈120中产生的高电压(升压后的电压)施加至未图示的火花塞,该内置端子在电性连接至该火花塞的状态下(例如使用导电性弹簧来)加以使用。

关于构成点火线圈10的各零件的材料,部分帽件110和板组件130都是由绝缘性的合成树脂(例如PPE、PBT等,热塑性)构成的。同样地,壳盖组件230也是由绝缘性的合成树脂(例如PPE、PBT等,热塑性)构成的。

其中,为了适应前文所述的激光熔接,板组件130是由具有比壳盖组件230高的激光透过率而且具有比壳盖组件230低的激光吸收率的合成树脂构成的。

例如,即便板组件130的材料是明亮度比壳盖组件230低的材料(例如黑色材料),只要板组件130的材料具有比壳盖组件230高的激光透过率,就能在本实施方式中予以采用。

在本实施方式中,例如,板组件130和壳盖组件230的原材料都是PBT,在这一点上是相互共通的。但是,作为激光透过材料的板组件130的原材料在PBT中未添加任何颜料,为自然颜色的奶油色或白色,相对于此,作为激光吸收材料的壳盖组件230的原材料在PBT中添加有含有碳物质的颜料,结果,变成黑色也就是明亮度比板组件130的原材料低的颜色。

在本实施方式中,通过这种明亮度差,板组件130和壳盖组件230实现了激光透过率的差以及激光吸收率的差。尽管如此,通过在这些板组件130与壳盖组件230之间使原材料的种类自身互不相同,即便没有明亮度差(例如都为黑色),也能实现激光透过率的差以及激光吸收率的差。

如图1所示,部分帽件131在其内部空间132内收容有2次线圈120的状态下与上述部分帽件110合体,由此构成从外周侧包围2次线圈120的包围体。部分帽件131与部分帽件110的接合例如通过热熔接、超声波熔接、粘接剂、激光熔接等来实现。

部分帽件131在2次线圈120的轴线上的两侧分别具有盖部131a与缺口部131b的组合。通过两侧的盖部131a,2次线圈120得以定位在内部空间132内,此外,2次线圈120从两侧的缺口部131b、131b部分地露出。

如图1所示,杯状部135大体呈圆锥状,相对于中心线而具有旋转对称性。杯状部135具有周缘,该周缘沿与所述中心线成直角的一假想平面延伸。板状凸缘部133从杯状部135的周缘朝半径方向外而且是沿所述假想平面延伸。杯状部(前文所述各项中的“主体部”的一例)135从所述假想平面沿所述中心线的方向膨出,由此,杯状部135在内部具有高度尺寸比底直径尺寸短的研钵状空间。

如图1所示,板状凸缘部133的两侧表面当中不存在杯状部135那一侧的表面(与壳盖组件230的端面接合的端面,以下称为“外侧表面”)具有在板组件130与壳盖组件230已相互装配在一起的状态下与壳盖组件230不接合的非接合区域133a和接合的接合区域133b。

如图1所示,接合区域133b在板状凸缘部133的外侧表面上在靠近该板状凸缘部133的外周缘的位置上沿该外周缘延伸。

进一步地,对接合区域133b进行详述,如图4的(a)所示,接合区域133b在其俯视下大体呈C字形或U字形。具体而言,在图1所示的板状凸缘部133的俯视下,接合区域133b具有相互平行的一对直线部R1、R1、相互朝反方向伸出的一对曲线部R2、R2、以及将这些曲线部R2、R2在各自的一端部彼此相连的1条直线部R3。

该接合区域133b在同一平面上以一致的截面轮廓沿周向延伸。如图4的(a)所示,其截面轮廓具有外侧肋部20、内侧肋部22以及凹部(例如1条或多条槽)24,所述外侧肋部20具有平坦且水平的(也就是与板状凸缘部133的平面平行的)顶面,所述内侧肋部22具有平坦且水平的顶面,所述凹部24位于它们中间。

外侧肋部20具有比内侧肋部22低的高度(距板状凸缘部133的相反侧的平面即基面REF的距离)。凹部24具有平坦且水平的底面26。

图5中相较于图4的(a)而言放大展示了接合区域133b的截面结构。如该图所示,在本实施方式中,凹部24具有在底面26与外侧肋部20的顶面之间过渡的斜面28。该斜面28具有凸状的截面轮廓,但是,例如也可取代之而具有凹状的截面轮廓、具有平坦的截面轮廓。

杯状部135的外表面在其侧视时例如为随着从板状凸缘部133的外侧表面沿与其成直角的方向离开而缩径的顶端变细的外表面,是大体呈圆锥面的外表面。

此外,接合区域133b(前文所述各项中的“激光熔接部”的一例)中的至少一部分(本实施方式中为全部)在杯状部135的侧视及俯视时相较于杯状部135的外表面而言位于半径方向外侧。

此外,杯状部135的外表面在其侧视及俯视时相较于板状凸缘部133的外周缘而言位于半径方向内侧。

如图1所示,2次线圈120是在具有1次线圈插入用的通孔121的绝缘性的线圈架122上缠绕2次绕组(例如铜线)构成的。线圈架122具有分别位于其轴向两端部的一对环状的端壁(端部凸缘)123、123和在这些端壁123、123之间隔着间隙同轴排列的多个区段壁(中间凸缘)124。2次绕组卷绕在由一对端壁123、123和多个区段壁124形成的多个区段槽内。

此处,对线圈组件100的装配方法进行具体说明,如图1所示,首先,在工序1中,准备板组件130、2次线圈120、以及部分帽件110。接着,在工序2中,将2次线圈120载置于板组件130上。然后,在工序3中,在该状态下将部分帽件110盖在2次线圈120中的露出部上。由此,2次线圈组件完成。

其后,如图2所示,在工序5(为方便说明,不存在工序4)中,将1次线圈210插入至所述2次线圈组件内的2次线圈120的通孔121内。1次线圈210具有在俯视时呈I字形的中心铁芯211、1次绕组中的第1部分212及第2部分215、以及设置在该第1部分212的一端部的端子用框架214。

然后,在工序6中,在板组件130中的板状凸缘部133的外侧表面上以包围部分帽件110、131还有2次线圈120的姿态载置外周铁芯221、222。由此,线圈组件100完成。

<壳盖组件230>

接着,通过参考图3对壳盖组件230的结构进行说明。

如图3的(a)及图3的(b)所示,壳盖组件(图中简称为“盖体”)230为树脂成型品,一体地具有主体部(带盖圆筒部)231、安装用凸缘部232以及接头234。图3的(a)主要展示了壳盖组件230的内侧结构,相对于此,图3的(b)主要展示了壳盖组件230的外侧结构。

再者,接头234也可不一体形成于壳盖组件230上。具体而言,例如也可将接头234设为区别于壳盖组件230的独立个体,在单个线圈组件100的装配完成后,在该线圈组件100上安装该独立个体的接头234,并在该状态下将壳盖组件230装配至线圈组件100。

如图3的(c)所示,主体部231是壳盖组件230当中与线圈组件100卡合的部分。主体部231大体呈杯状。具体而言,主体部231具有周壁部(例如以大体一致的截面大体笔直地延伸的中空结构体,前文所述各项中的“侧壁部”的一例)、闭塞部(盖状部、凸状帽)235、以及开口部(空气开口部)240。

所述周壁部的两端中的一方被大体呈板状的闭塞部235闭塞,另一方面,另一端在单个零件上是开放的,但在装配时,当在该部分安装线圈组件100时,就会被闭塞。结果,形成关在所述周壁部内的内部空间30(参考图4的(b))。

在该内部空间30内收容线圈组件100中的1次线圈210、2次线圈120以及外周铁芯221、222。进一步地,这些1次线圈210、2次线圈120以及外周铁芯221、222还收容在线圈组件100的内部空间32(参考图4的(a),尤其是杯状部135内部的空间)内。因此,在本实施方式中,当线圈组件100与壳盖组件230相互接合时,2个内部空间30及32合体,该合体内部空间构成前文所述各项中的“收容空间”的一例。

在本实施方式中,闭塞部235呈其中央部局部地朝外膨出的板状。该膨出部(凸部)具有在壳盖组件230中已装配有线圈组件100的状态下补完线圈组件100当中相对于壳盖组件230而言最突出的部分也就是部分帽件110的上端部的形状,由此,以恰好装入的方式收容该上端部而不会留下无用的间隙。

结果,一方面抑制所述周壁部的高度尺寸而实现壳盖组件230的小形轻量化的极大化,另一方面达成壳盖组件230需要的线圈收容功能。即,点火线圈10可以收容比所述周壁部的高度尺寸大的线圈。因此,点火线圈10具有以尽量不存在无用的内部空间的方式紧凑地加以设计的结构。

所述周壁部从其周向上的某一位置朝半径方向外突出有安装用凸缘部232。进一步地,所述周壁部在其周向上的另一位置具有开口部240。

安装用凸缘部232具有通孔,以将点火线圈10以固定方式安装至未图示的内燃机的发动机机体或缸盖等上面,在该通孔内通过嵌件成型配置有金属制衬套233。未图示的螺栓插通至该金属制衬套233内,通过该螺栓,安装用凸缘部232得以紧固在内燃机上。如图3的(c)所示,所述通孔沿与杯状部135的所述中心线大体平行的方向延伸。

接头234具有多个端子244。这些端子244有电源端子、接地端子、信号端子等。

壳盖组件230进而在开口部240的位置具有用于对流至1次线圈210的1次电流进行导通/断开控制的点火器241和接地用板片242。

在所述激光熔接之前,如图3的(c)所示,将壳盖组件230定位、安装在线圈组件100上。此时,壳盖组件230的端面(以下称为“盖体端面”)与线圈组件100中的板组件130的板状凸缘部133的外侧表面中的接合区域133b接触。

图3的(a)中,以盖体端面朝向上方的状态进行展示。该盖体端面是以具有所述周壁部的主体部231的周壁部的一端面的形式形成的。

该盖体端面具有与板状凸缘部133的接合区域133b(参考图4的(a))共通的形状,具体而言,在其俯视时大体呈C字形或U字形。

更具体而言,如图4的(b)所示,该盖体端面具有相互平行的一对直线部S1、S1、相互朝反方向伸出的一对曲线部S2、S2、以及将这些曲线部S2、S2在各自的一端部彼此相连的1条直线部S3。在该盖体端面接合至板状凸缘部133的接合区域133b时,该盖体端面的一对直线部S1、S1、一对曲线部S2、S2以及直线部S3分别卡合至接合区域133b的一对直线部R1、R1、一对曲线部R2、R2以及直线部R3。

再者,如图3的(c)所示,壳盖组件230的大体呈四边形状的开口部240的4边中的上边以及一对侧边是由主体部231形成的,另一方面,剩下的下边是由板状凸缘部133的非接合区域133a形成的。

总而言之,在本实施方式中,开口部240是以跨越线圈组件100和壳盖组件230双方的方式形成的,但是,如此形成开口部240并非实施本发明所不可或缺的,也可由线圈组件100和壳盖组件230中的任一方形成整个开口部240。

上述盖体端面是在同一平面上以一致的截面轮廓沿周向延伸。如图4的(b)所示,该截面轮廓具有大体呈倒U字形的肋部40和平坦且水平的基部42。像后文中详细叙述的那样,肋部40是从基部42沿轴向突出的纵向肋部,构成了前文所述各项中的“凸部”的一例。

图5中相较于图4的(b)而言放大展示了该盖体端面的截面结构。如该图所示,在本实施方式中,该盖体端面具有在肋部40与基部42之间过渡的斜面44。

如图5所示,在该盖体端面接合至板状凸缘部133的接合区域133b时,该盖体端面中的肋部40的顶端面(R面)与接合区域133b中的凹部24的底面26(平面)接触。此时,该盖体端面中的基部42在自身与接合区域133b中的外侧肋部20之间形成轴向气隙。

即,在本实施方式中,由形成于板组件130上的凹部24和形成于壳盖组件230的肋部40形成的凹凸嵌合部构成了所述“抵接部”的一例。但是,凹部24也可形成于壳盖组件230上,同样地,肋部40也可形成于板组件130上。

进一步地,在将壳盖组件230盖接至板组件130时,壳盖组件230沿轴向相对地接近板组件130,结果,肋部40碰触到斜面28,这时,肋部40在该斜面28的力转换效果下朝半径方向内受到引导而自动嵌入至凹部24内。即,发挥定心功能。

此时,肋部40的进一步移动(越程)被高于外侧肋部20的内侧肋部22有效地阻止。其原因在于,肋部40无法简单地越过内侧肋部22。结果,相较于不存在斜面28或者内侧肋部22比外侧肋部20低的情况而言,能够稳定地进行将壳盖组件230盖接至板组件130的作业。

此处,对肋部40的顶端面的形状和凹部24的底面26的形状进行考察,在本实施方式中,肋部40的顶端面是以呈半球状的曲面形成的,另一方面,凹部24的底面26是以平面形成的。结果,这些肋部40与凹部24的卡合按每一截面来看视为点接触,在整体来看视为线接触。

另外,在激光熔接的原理中,是以肋部40与凹部24各自的接触面为媒介将肋部40产生的热传递至凹部24来加热熔融。如此一来,肋部40与凹部24各自的与对方侧的接触面越宽,激光所引起的熔融就越活跃,从而期待肋部40与凹部24之间的接合强度的提高。

进而,在肋部40的顶端面呈半球状的情况下,该顶端面即便只是略微熔融,肋部40的高度尺寸也会减少,就如这种情况那样,在肋部40相对于该熔融量的高度尺寸的变化较为敏感。另一方面,肋部40的高度尺寸的变化会导致壳盖组件230与板组件130之间的轴向相对位置发生变化,因此越少越理想。

因此,本实施方式也能以如下方式进行变更:肋部40的顶端面和凹部24的底面26都以平面形成,结果,这些肋部40与凹部24的卡合从每一截面来看视为线接触,在整体来看视为面接触。

<激光熔接用的夹具60>

图6中以截面图展示了所述激光熔接用的夹具60的一例。该夹具60具有以前文所述的盖体端面朝向前上的姿态对壳盖组件230进行定位用的凹部62。夹具60的材料采用即便受到激光照射也不会熔融的材料例如金属。

该凹部62的内面至少具有一对平行竖壁部(横向定位部)64、64。这些平行竖壁部64、64与壳盖组件230的主体部231的周壁部中的一对平行竖壁(垂直平坦部)66、66的外表面作面接触。进而,凹部62的内面具有水平的底面(上下方向定位部)68,该底面68与壳盖组件230中的闭塞部(水平平坦部)235的外表面作面接触。平行竖壁部(横向定位部)64、64和底面(上下方向定位部)68在侧视时分别沿相互正交的方向延伸。

结果,凹部62通过一对平行竖壁部64、64与底面68的协作而相对于未图示的激光源在三维上对壳盖组件230进行定位,同时,以壳盖组件230既不胡乱自转(水平面内的转动)也不偏斜(垂直面内的转动)的方式将其姿态固定。

在本实施方式中,将线圈组件100与壳盖组件230的组装体(激光熔接前)放置在夹具60上,之后将该组装体固定在夹具60上。为了实现该固定,使用压紧单元。该压紧单元例如构成为包含压板80和间隔板82。

压板80从上方接触板组件130的板状凸缘部133的外侧表面,以从上方将所述组装体压在夹具60中而固定。

压板80在压力下将所述组装体从上方压在夹具60中。在激光熔接中,在避免不了激光入射至压板80的情况下,压板80的材料采用使激光透过而且不易因入射的激光而加热熔融的材料,例如与板组件130相同的合成树脂。

在压板80接触板状凸缘部133的状态下,该压板80是以悬臂状接触板状凸缘部133,而且,为提高该压板80的弯曲刚性而增加板厚也是有限度的。因此,压板80无法直接以足够大的力压板状凸缘部133。

因此,在本实施方式中,以在压板80接触板状凸缘部133的状态下形成于压板80的一面与夹具60的表面之间的间隙被刚体填充的方式在压板80与夹具60之间插入间隔板82。激光不会入射至该间隔板82,此外要求弯曲刚性的极大化,因此间隔板82的材料例如采用金属。

再者,夹具60及所述压紧单元能以其他各种形态加以实施。下面,参考图9及图10对另外2个例子进行说明,而对于与图6所示的例子共通的要素,通过使用同一符号或名称来进行引用而省略重复的说明。

在图9所示的例子中使用的夹具60中,是使用朝上的带台阶的面69而不是通过底面68来进行壳盖组件230的垂直方向定位。该带台阶的面69从下方支承壳盖组件230的闭塞部235中的平板状外缘(板状凸缘部)236的朝下的面。

进一步地,图9所示的例子中使用的压紧单元构成为包含由透光性刚质原材料(例如玻璃)构成的压管(中空轴构件)83和由透光性刚质原材料(例如玻璃)构成的压板84。该压管83以沿垂直方向延伸的姿态加以使用,其下端面碰触板状凸缘部133的朝上的面(包括与接合区域133b相对的目标激光入射区域),以大致跨及全周的方式接触该朝上的面。该压管83在其相反侧的端面上被压板84朝夹具60推压。

在图9所示的例子中,在激光熔接中,激光依序透过压板84及压管83而入射至板状凸缘部133的内侧表面(存在杯状部135那一侧的表面)中的所述目标激光入射区域。

相对于此,图10所示的例子中使用的夹具60使用朝上的带台阶的面69而不是通过底面68来进行壳盖组件230的垂直方向定位,这一点与图9所示的例子是共通的。进一步地,该例中使用的压紧单元构成为包含压管(中空轴构件)86和压板84,这一点与图9所示的例子是共通的。

但是,图10所示的压管86的下端面碰触板状凸缘部133的朝上的面(所述内侧表面)中的所述目标激光入射区域除外的第1部分和杯状部135的外表面当中与所述第1部分相邻的第2部分(环状的区域)(在另一例中,仅碰触杯状部135的外表面),这一点与图9所示的压管83不一样。

因此,在图10所示的例子中,在激光熔接中,激光透过压板84但不透过刚体管86而入射至板状凸缘部133的内侧表面中的所述目标激光入射区域。

因而,图10所示的压管86可由透光性刚质原材料构成,也可由不透光性刚质原材料(例如具有比合成树脂高的刚性的金属)构成,这一点与限定为透光性刚质原材料的图9所示的压管83不一样。

另外,在图6及图9所示的例子中,激光不得不在所述目标激光入射区域的近前透过不同于点火线圈10的别的构件。因此,激光熔接中从接合区域133b周边产生的物质(例如烟)有可能附着在所述别的构件上而导致其激光透过率降低。

相对于此,根据图10所示的例子,激光不会在所述目标激光入射区域的近前透过压管86。结果,即便激光熔接中从接合区域133b周边产生的物质(例如烟)附着在压管86上,也不会对激光熔接作业产生不良影响。

图7中以侧视图展示了遮蔽板90,该遮蔽板90用于在图6、图9或图10所示的定位状态下使入射到板组件130的板状凸缘部133的激光到达壳盖组件230中的标的部位(所述接合部、所述凹部26与肋部40之间的凹凸嵌合部)但不到达激光的照射有害的部位。

作为壳盖组件230当中有可能在激光熔接中发生激光的入射而且该入射有害的部位,有接头234。因此,在本实施方式中,在该接头234与激光的光路之间设置不透过激光的遮蔽板90。该遮蔽板90的材料为不透过激光的材料例如金属。

<激光的照射方法>

在将所述组装体放置到夹具60后,如图5所示,将激光照射至板状凸缘部130与壳盖组件230的接合部(标的部位)。作为向该接合部照射或投射激光(激光束)的方式,例如有扫描式、振镜式以及闪光式。

扫描式为如下方式:使出射激光的激光头相对于所述接合部沿该接合部的周向作相对移动,由此,利用每一瞬间照射至所述接合部的激光的光点而依序在周向上扫描所述接合部整个区域。

振镜式为如下方式:使用可动反射镜等偏转器使从固定设置的激光头出射的激光的光路偏转而照射至所述接合部,利用激光的光点而依序在周向上扫描所述接合部整个区域。

闪光式为如下方式:沿所述接合部在周向上排列多个激光出射部(例如激光头、出射光学系统等),使这些激光出射部沿周向依序生效或者使这些激光出射部同时生效,由此,最终向所述接合部整个区域照射激光。

在本实施方式中,可使用这些方式中的任一种来进行所述激光熔接,也可使用其他方式来进行所述激光熔接。

<激光熔接部的结构>

进行了该激光熔接的结果是,在所述接合部形成沿周向延伸的激光熔接部。该激光熔接部例如形成为熔接区域连续的连续线(在本实施方式中,是大体呈C字形或U字形的曲线)。通过该激光熔接部,板组件130与壳盖组件230以被气密地密封的状态相互接合,因此,例如获得点火线圈10的防水性提高这一效果。

所述激光熔接部可以形成为熔接区域与非熔接区域交替排列的断续线而不是连续线。在该情况下,在各非熔接区域内、在板组件130的板状凸缘部133的凹部24的底面26与壳盖组件230的肋部40的顶端面之间实质上照原样维持从这些零件130、230的接合当初便以零件间的间隙的形式存在的气隙。

更具体而言,在采用所述扫描式或所述振镜式的情况下,沿板组件130与壳盖组件230的周向接合部也就是扫描路径对所述激光头进行导通/断开控制,由此,交替地反复出现因照射了激光而从接合部转变而来的熔接部与因未照射激光而残留下来的接合部也就是非熔接部。

另外,在本实施方式中,在通过激光熔接将板组件130与壳盖组件230相互接合之后,为了从这些板组件130与壳盖组件230的组装体的内部空间也就是收容空间30、32而且是未被其他零件填充的间隙将作为气体的空气逐出而代之以绝缘树脂来填充该间隙,从开口部240向这些收容空间30、32内注入该绝缘树脂并使固化。

在该注入之前,在收容空间30、32或所述绝缘树脂内存在作为气体的空气的情况下,在该注入时,重要的是以该气体从收容空间30、32及所述绝缘树脂内被完全逐出的方式将所述绝缘树脂注入至收容空间30、32内。

为此,能以所述气隙具有作为排气槽而发挥作用的尺寸及/或形状的方式来设定所述激光熔接的作业条件,从一开始就存在于收纳空间30、32或所述绝缘树脂内的气体会通过所述排气槽但所述绝缘树脂不会通过该排气槽。

具体而言,通过对所述激光头的导通/断开控制时的占空比(例如导通时间在1次导通/断开控制周期的长度中占据的长度的比率)进行优化,可以对沿周向排列成一列的多个气隙各自的长度尺寸、宽度尺寸、形状等进行优化而使各气隙作为排气槽来良好地发挥作用。

<用于使激光熔接部的品质变得稳定的条件>

图8的(a)中以局部截面图展示了图5所示的凹部26及肋部(凸部)40与激光的光路之间的正规的位置关系。根据该正规的位置关系,激光的光束中心与肋部40的中心线即肋部中心相互一致。

在本实施方式中,激光的光束直径φ比肋部40的宽度尺寸W(公差范围内的最大值)大。进而,激光的光束直径φ比凹部26的槽底宽度尺寸G(公差范围内的最大值)大。

相对于此,图8的(b)中以局部截面图展示了凹部26及肋部40与激光的光路之间的容许极限的位置关系。根据该容许极限的位置关系,激光的光束中心与肋部40的中心线即肋部中心相互不一致,但以肋部40(具有公差范围内的最大值的宽度尺寸Wmax)不会从激光的光束的范围朝光束半径方向外露出的方式来选定光束中心与肋部中心之间的偏差E的容许范围和肋部40的宽度尺寸W的公差范围。

在一例中,以避免激光与肋部40超出激光的光束外周面与肋部40(具有公差范围内的最大值的宽度尺寸Wmax)的内周面和外周面中的任一方相互一致的状态而在半径方向上产生偏差的方式来选定光束中心与肋部中心之间的位置误差E的容许范围和肋部40的宽度尺寸W的公差范围。

在一例中,宽度尺寸W/光束直径φ为0.7、0.6或0.5以下,这在确保激光熔接品质上较为理想。

<激光光路的选定>

如前文所述,根据本实施方式的点火线圈10存在如下几何特性。即,在杯状部135的侧视下,

1)杯状部135的外表面随着从板状凸缘部133的外侧表面沿与其成直角的方向离开而顶端变细,

2)激光熔接部相较于杯状部135的外表面而言位于半径方向外侧,

3)杯状部135的外表面相较于板状凸缘部133的外周缘而言位于半径方向内侧。

因而,若以不透过杯状部135为条件来选定激光的光路,则包含激光的光路相关的多个选项的角度范围θ比例如使用圆筒状部代替杯状部135的情况下大。结果,选择激光的光路时的自由度提高。由此,也容易提高激光熔接部的品质。

但在本实施方式中,以激光透过杯状部135的形态来进行前文所述的激光熔接的可能性是受到肯定的。

<激光熔接方法的具体例>

在本实施方式中,为实现所述激光熔接,首先将所述组装体(线圈组件100和壳盖组件230)放置在夹具60上。接着,通过使用所述压紧单元将所述组装体以固定方式保持在夹具60上。

然后,按照前文所述的3种方式中的任一种将激光照射至所述组装体中的所述接合部(所述凹凸嵌合部)。结果,线圈组件100与壳盖组件230通过激光熔接部而相互接合。由此,点火线圈10大致完成。

其后,向该半成品的点火线圈10内注入所述绝缘树脂。

另外,在本实施方式中,线圈组件100与壳盖组件230在它们的接合状态下形成各自的内部空间32、30合体而成的1个合体内部空间CIS(线圈收容空间)。因此,在本实施方式中,将处于流动状态的所述绝缘树脂从开口部240注入至1个合体内部空间CIS内。

在本实施方式中,在该合体内部空间CIS内,另一内部空间132作为部分帽件110与部分帽件131在它们的接合状态下相互共同形成的1个收容空间(线圈收容空间或线圈定位部)而存在。

于是,在本实施方式中,如前文所述,在所述组装体的制作之前,将部分帽件110接合至一体成型在板组件130上的部分帽件131,由此,它们合体而形成线圈包围体。在该线圈包围体的内部形成有内部空间132。

在该内部空间132内插入2次线圈120。在该状态下向该内部空间132内以真空状态(能够除气的状态)注入、填充所述绝缘树脂的一部分。即,进行绝缘树脂向点火线圈10内的第1次而且是局部性的填充,换句话说,进行如下操作:将2次线圈120单独放置在点火线圈10中,并以绝缘树脂单独填充(浸渗)2次线圈120。

其后,在2次线圈120的通孔121内插入、收容1次线圈210。进一步地,将外周铁芯220、221设置在2次线圈120周围。由此,2次线圈120、1次线圈210以及外周铁芯220、221相对地定位在板组件130上。

其后,通过激光熔接将壳盖组件230接合至该板组件130,这时,2次线圈120、1次线圈210以及外周铁芯220、221相对地定位在因该接合才形成的合体内部空间CIS内。

然后,利用所述绝缘树脂的别的部分来填充该合体内部空间CIS当中未被部分帽件110与部分帽件131的组装体、2次线圈120、1次线圈210以及外周铁芯220、221占用的部分。即,进行绝缘树脂向点火线圈10内的最终而且是整体性的填充。

当所述绝缘树脂向合体内部空间CIS内的注入量达到目标值时,将点火线圈10与所述绝缘树脂一同进行加热,其结果是,该绝缘树脂(热固性树脂)固化。以上,点火线圈10完全完成。

在本实施方式中,如前文所述,以真空状态(能够除气的状态)进行所述绝缘树脂向合体内部空间CIS内的注入。因此,不会在合体内部空间CIS内一开始就存在气体的状态下注入所述绝缘树脂。但有可能存在一开始就在所述绝缘树脂内而不是合体内部空间CIS内混入有气体的情况。

在该情况下,该绝缘树脂以流动状态注入至合体内部空间CIS内。因此,在合体内部空间CIS内,该绝缘树脂有可能发生变形或者局部断裂而使得绝缘树脂内的气体排出至合体内部空间CIS内。

此时,若像前文所述那样因板组件130与壳盖组件230之间的激光熔接部形成为熔接区域与非熔接区域交替排列的断续线而在板组件130的端面与壳盖组件230的端面之间存在若干气隙,则这些气隙作为通气孔而发挥功能,从而促进从所述绝缘树脂排出到合体内部空间CIS内的气体经由这些通气孔排出至外部。其结果是,得以良好地防止不需要的气体残留在合体内部空间CIS内这一情况。

以上,以具有一定程度的具体性的方式对后续的权利要求书中记载的本发明的各种实施方式进行了说明,而只要是本领域技术人员,就能在不脱离本发明的主旨、范围的情况下对前文揭示的实施方式加入大量变更。

符号说明

10…内燃机用点火线圈(点火线圈)、100…线圈组件、122…抵接部、130…板组件(第1部分壳体的一例)、133b…接合区域(激光熔接部的一例)、230…壳盖组件(第2部分壳体的一例)。

- 用于内燃机的点火线圈的硅酮附接件、包括所述硅酮附接件的点火线圈和组装所述点火线圈的方法

- 内燃机用点火线圈及其制造方法