一种无人机机身-散热进气道3D增材一体化蒙皮结构

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及无人机技术领域,特别涉及一种无人机机身-散热进气道3D增材一体化蒙皮结构。

背景技术

现有的无人机大曲率结构间制造主要以模具和钣金加工制造工艺为主。这些制造技术具有技术成熟,适用性强等优点。无人机机身具有曲率大、制造精度要求高等特点,模具和钣金加工制造技术也存在生产成本大、制造周期长等缺点。同时,机身内部还要提供发动机工作所需要的空气以及散热的进气道。这种具有内部腔体的一体化部件传统的模具加工和钣金加工制造工艺很难实现精确制造。

而且,近年来,3D增材制造技术的发展为解决大曲率结构间的制造问题带来了新的途径。3D增材制造技术具有建模方便、适应性强、抗氧化、抗腐蚀、制造周期短等优点。而且,3D增材制造技术可以实现空腔体、大曲率部件的精确制造。因此,3D增材制造技术在各领域得到了广泛的重视和发展。

发明内容

为了解决以上技术问题,本发明的目的在于提供一种无人机机身-散热进气道3D增材一体化蒙皮结构,满足应用道3D增材打印制造需求的无人机机身-散热进气道结构,解决传统统模具加工和钣金加工难以实现的大曲率、高精度、空腔体无人机机身部件的制造问题。

为了实现上述目的,本发明采用的技术方案是:

一种无人机机身-散热进气道3D增材一体化蒙皮结构,包括机身结构1和附着于机身结构1表面的机身-散热进气道3D增材制造一体化蒙皮2;

所述机身结构1包括承力梁4,承力梁4分为水平和垂直设置,在水平设置的承力梁4上方竖直设置有机身隔框3;

所述水平设置的承力梁4包括三条纵梁12,所述两侧的纵梁12长度前后两端长于中间的纵梁12,位于两侧的纵梁12前部设置有前起落架底座16,前起落架底座16上表面设置有任务设备底座17;

所述纵梁12后部设置有机身的底座11,所述机身隔框3设置有多个,所述机身隔框3为渐变结构,由前到后先变大后边小,所述最后一个机身隔框3上设置有底座11;

所述最大的机身隔框3处对应设置有横梁13,横梁13与纵梁12垂直设置;

所述机身隔框3上附着设置有机身-散热进气道3D增材制造一体化蒙皮2,所述的机身下部位置设置有进气口,机身尾部位置设置有出气口,出气口气流吹到发动机散热片上进行散热。

所述横梁13与纵梁12通过连接件14固定连接。

所述机身隔框3和纵梁12采用具有韧性的环氧树脂进行固定。

所述机身-散热进气道3D增材制造一体化蒙皮2包括机身蒙皮18,机身蒙皮18与机身隔框3之间通过机身结构组装夹片21固定,位于机身蒙皮18前端设置有设备舱门19,后端设置有油箱口20,所述机身蒙皮18的机身下方位置设置有散热进气道23。

所述机身蒙皮18表面设置有加强筋22,加强筋22沿机身蒙皮18表面水平和竖直方向交叉设置。

所述纵梁12前端安装了前起落架26,后端连接发动机底座27。

所述散热进气道23的形状结构为收缩型空腔结构。

所述机身隔框3将机身内部空间分为设备舱24和油箱25。

本发明的有益效果:

1)本发明设计的无人机机身-散热进气道3D增材一体化蒙皮解决了无人机机身部件大曲率结构件的制造难题;

2)通过3D增材打印制造技术实现大曲率结构件的快速设计和快速制造;

3)在该发明中,通过设置加强筋、将机身载荷向机身主梁传到的方式,克服了3D增材打印结构件脆弱的不足;

4)该无人机机身-散热进气道3D增材一体化蒙皮制造方案相较于传统模具和钣金加工制造方式具有更佳的经济性,设计、制造周期更短。

附图说明

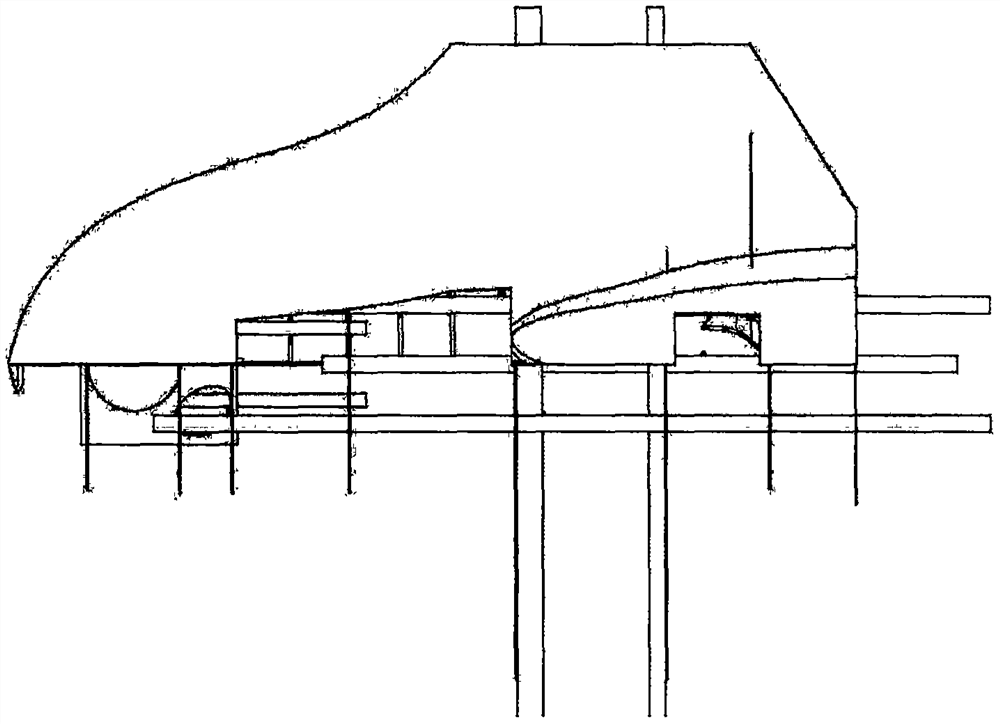

图1机身结构1和机身-散热进气道3D增材制造一体化蒙皮2结合方式示意图。

图2为内部结构示意图。

图3为机身隔框横截面示意图。

图4为无人机机身-散热进气道3D增材打印结构件结构示意图。

图5为进气道相对机身结构位置结构示意图。

图6为机身-散热进气道3D增材制造一体化蒙皮组成结构示意图。

图7为机身承力结构示意图。

图8为机身-散热进气道3D增材制造一体化蒙皮结构示意图。

图9为机身舱室、起落架、发动机安装位置示意图结构示意图。

具体实施方式

下面结合附图对本发明作进一步详细说明。

如图1-图9所示:一种无人机机身-散热进气道3D增材一体化蒙皮结构,分别包括几个部件组成,分别为机身结构1和机身-散热进气道3D增材制造一体化蒙皮2。其中,机身结构1包括机身隔框3以及承力梁4;机身-散热进气道3D增材制造一体化蒙皮2包括机身蒙皮5、设备舱门6、油箱口7、机身结构组装夹片8、加强筋9、散热进气道10。

所述的机身结构1涉及到的部件发动机底座11,纵梁12、横梁13、连接件14、机身隔框15、前起落架底座16、任务设备底座17。所示发动机底座11通过具有韧性的环氧树脂和螺栓半刚性的固定在纵梁12上;纵梁12和横梁13通过连接件14刚性固定;前起落架底座16、任务设备底座17刚性固定在纵梁12的前端。

对于机身设计,本发明采用了纵梁12和横梁13双主梁承力结构设计。该设计不仅实现了机身纵向和横向都具有双梁承力,而且,纵梁和横梁通过连接件组成一个整体,提高了机身整体结构强度,避免了高载荷、强冲击情况下失稳现象的发生。

纵梁12连接机身隔框15、对机身隔框提供纵向限位。同时,主梁连接机身隔框15,为3D增材制造结构件提供连接和支撑。

机身隔框15和纵梁12采用具有韧性的环氧树脂进行固定。

机身-散热进气道3D增材制造一体化蒙皮包括机身蒙皮18、设备舱门19、油箱口20、机身结构组装夹片21、加强筋22、散热进气道23。其中,机身蒙皮18结构保证了无人机气动外形;机身结构组装夹片21实现和机身隔框15的组装;加强筋22用来提高结构的结构强度;设备舱门19、油箱口20方便无人机机载设备的安装、维修以及燃料的加注等功能;散热进气道23保证足够进气量保证发动机工作所需要的氧气以及散热需要。这些部件采用3D增材打印一体成型工艺制造完成。

通过机身隔框15和蒙皮结构的连接,将机身-散热进气道3D增材制造一体化蒙皮所受到的分散空气载荷传到至机身隔框和承力梁,降低了对蒙皮结构强度的要求。

机身隔框15和蒙皮结构通过环氧树脂进行连接。

而且,机身隔框15将机身内容空间分为设备舱24、油箱25等舱室,方便后期设备的安装。纵梁12前段安装了前起落架26,承担了前起落架降落时的冲击力。纵梁12后端连接发动机底座27,为发动机提供了安装位置

横梁13分担了纵梁12的作用力,并起到了连接机身-机翼、主起落架作用力的作用。

所述机身隔框3为渐变结构,由前到后先变大后边小,与机身蒙皮贴合,承担机身蒙皮表面的分散气动作用力。隔框平面形状如图3所示。

进气道进气口相对机身的位置如图4所示,出气口与机身后沿。

所述机身蒙皮18的三视图如图5所示。

图7中(13)和图4中的4指的都是承力的横梁,没有区别。图7中(13)特指承力的横梁;图4中的4包括横梁和纵梁。

所述机身隔框3上附着设置有机身-散热进气道3D增材制造一体化蒙皮2,所述的机身下部位置设置有进气口,机身尾部位置设置有出气口,出气口气流吹到发动机散热片上进行散热。相对位置如图5所示。

机身隔框一共出现了七个部分,从机头方向从前向后的顺序如图3所示。其中,隔框上的孔洞为无人机机身纵梁的限位孔,两道横梁分别沿着隔框5和6布置。同时,隔框5和6伸展向机身,启到连接、维持机身3D增材打印蒙皮的作用。隔框中部的开孔为无人机的机身中央设备舱。隔框7为机身后端隔框,其上的限位孔用来固定发动机底座,固定发动机的作用。

本发明的工作原理:

3D增材制造的蒙皮解决了大曲率机身构件的制造难题;机身隔框承担机身蒙皮的分散气动力;进气道和机身蒙皮融为一体,采用3D增材打印技术一体成型制造。气流从进气口进入,经过收缩加速后从出气口流出,吹到发动机散热片上,为发动机散热。