一种双层护套螺旋电缆及其制造工艺

文献发布时间:2023-06-19 09:26:02

技术领域

本申请涉及特种电缆领域,具体而言,涉及一种双层护套螺旋电缆及其制造工艺。

背景技术

螺旋电缆也叫弹簧电缆,通常是由几根绝缘线芯绞合而成的直状电缆经卷制工艺形成的呈螺旋状态的电缆。螺旋电缆是一种利用电缆的螺旋可伸缩性来工作的设备连接线,用以提供可移动设备在运动作业过程中的电力、信号的连接与传输,并可在短时间内迅速回弹。

传统的螺旋电缆采用单层聚醚型聚氨酯制作护套,护套的抗张强度不足,在长期的使用过程中,由于频繁的拉伸、震动,电缆弹性会降低,无法有效保护线芯,导致电缆寿命短,存在安全隐患。而且,由于护套为单层挤出,电缆的圆整度欠佳;由于聚醚型聚氨酯成本比较高,因此电缆的成本较高。

发明内容

本申请实施例的目的在于提供一种双层护套螺旋电缆及其制造工艺,其成本低、强度高、弯曲性能佳、圆整度佳,能够满足在频繁的拉伸、震动工况中长期稳定使用的需求。

第一方面,本申请实施例提供了一种双层护套螺旋电缆,其包括由若干根线芯绞合而成的缆芯,缆芯外依次包覆有包带层、内护套和外护套,内护套的材质为聚酯型聚氨酯,外护套的材质为聚醚型聚氨酯。

在上述实现过程中,发明人在实现本申请的过程中发现,聚酯型聚氨酯相对于聚醚型聚氨酯,抗张强度、撕裂强度更高,耐磨性更好,而且价格更低,但是聚酯型聚氨酯不耐水解。针对以上两种聚氨酯材料的特性,本申请采用不同的聚氨酯材料制成双层护套,保证了螺旋电缆循环拉伸性能(即弯曲性能),螺旋电缆整体具有弹性,能够沿长度方向拉伸至一定程度,并能够恢复至原螺旋状。其中内层的内护套的材质是聚酯型聚氨酯,外层的外护套的材质是聚醚型聚氨酯,不仅成本低,抗张强度、撕裂强度高,对芯线保护佳,而且该双层护套的电缆的弯曲性能佳、圆整度佳,能够满足在频繁的拉伸、震动工况中长期稳定使用的需求,尤其适合用作特种电缆,比如拖挂车用ABS电缆,电缆使用寿命长。

在一种可能的实现方式中,内护套的材质为热塑性聚酯型聚氨酯弹性体材料;外护套的材质为热塑性聚醚型聚氨酯弹性体材料。

在上述实现过程中,内护套材质为高强度、高伸长率的聚酯型聚氨酯弹性体(TPU)材料,确保了螺旋电缆的循环拉伸性能和可靠性;外护套材质为耐水解、耐低温的聚醚型聚氨酯弹性体(TPU)材料,确保螺旋电缆的循环拉伸性能和耐用性;由上述两种聚氨酯材料形成的双层护套能够保证螺旋电缆的强度高、弯曲性能佳,而且能够有效保护芯线,保证螺旋电缆的使用寿命。

在一种可能的实现方式中,线芯包括导体和包裹于导体外的绝缘层;可选地,导体为多根铜丝束绞在一起,束绞节径比不大于20倍;可选地,绝缘层是采用PVC制成。

在上述实现过程中,将多根超软铜丝采用束丝、绞线工艺在一起,并严格控制束绞节径比在20倍之内,能够确保形成的导体具有较高的柔韧弯曲性能;采用高耐磨的PVC,便于在导体表面包裹形成绝缘层,而且对导体的保护效果佳。

在一种可能的实现方式中,所有线芯排列成至少两层,各层线芯的绞合方向相同;和/或,线芯的绞合节径比为4~15倍。

在上述实现过程中,将绝缘的线芯分层均匀绞合在一起,各层线芯的绞合方向为同向,绞合节径比为4~15倍,便于形成螺旋电缆,且保证螺旋电缆的弯曲性能。

在一种可能的实现方式中,包带层的材质为聚酯塑料、纸质或者无纺布;和/或,包带层是通过绕包方式成型,其覆盖率为10%~80%。

在上述实现过程中,采用包带绕包工艺,将包带均匀的绕包在电缆上,包带的覆盖率10%~80%,确保绞合在一起线芯的紧实度与圆整性。

在一种可能的实现方式中,内护套和外护套的总厚度为1.5~2mm。

在上述实现过程中,内护套和外护套的总厚度为1.5~2mm,能够保证形成的螺旋电缆的强度和弯曲性能。如果总厚度太大,则无法保证螺旋电缆的弯曲性能,很难加工成螺旋状的螺旋电缆,或者螺旋电缆很难拉伸、还原;如果总厚度太小,则无法保证螺旋电缆的强度。

第二方面,本申请实施例提供了一种第一方面提供的双层护套螺旋电缆的制造工艺,其包括以下步骤:

将若干根线芯绞合形成缆芯,在缆芯外包覆形成包带层;

采用聚酯型聚氨酯,在包带层外包覆形成内护套;

采用聚醚型聚氨酯,在内护套外包覆形成外护套,得到直线型的电缆;

将电缆螺旋卷制成型。

在上述实现过程中,在缆芯外形成包带层,再依次在外部形成聚酯型聚氨酯的内护套和聚醚型聚氨酯的外护套,电缆的圆整度佳,成型的螺旋电缆成本低、强度高,能够满足在频繁的拉伸、震动工况中长期稳定使用的需求。

在一种可能的实现方式中,包带层的包覆形成方法为:采用包带绕包工艺,将包带均匀绕包在缆芯上形成包带层,包带的覆盖率为10%~80%。

在上述实现过程中,采用包带绕包工艺,将包带均匀的绕包在缆芯上,包带的覆盖率为10%~80%,绕包应使包带层紧密平整,不得起皱或折叠,确保绞合在一起的缆芯的密实度。

在一种可能的实现方式中,内护套的包覆形成方法为:通过挤出机在包带层外挤出成型,挤出机各段温度为180~220℃,挤出机的机头模具温度为180℃~220℃;

和/或,外护套的包覆形成方法为:通过挤出机在包带层外挤出成型,挤出机各段温度为180~220℃,挤出机的机头模具温度为180℃~220℃。

在上述实现过程中,采用双层挤出工艺,形成内护套和外护套,保证护套整体的弹性和强度。

在一种可能的实现方式中,螺旋卷制成型的方法为:将电缆卷在卷棒上形成螺旋状,然后于130~140℃烘烤60~100min,风冷;卷棒直径为电缆外径的3~4倍。

在上述实现过程中,先将电缆卷成螺旋状,再经热处理、冷处理,使电缆定型成螺旋电缆,同时保持电缆的圆整度、强度和弯曲性能。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

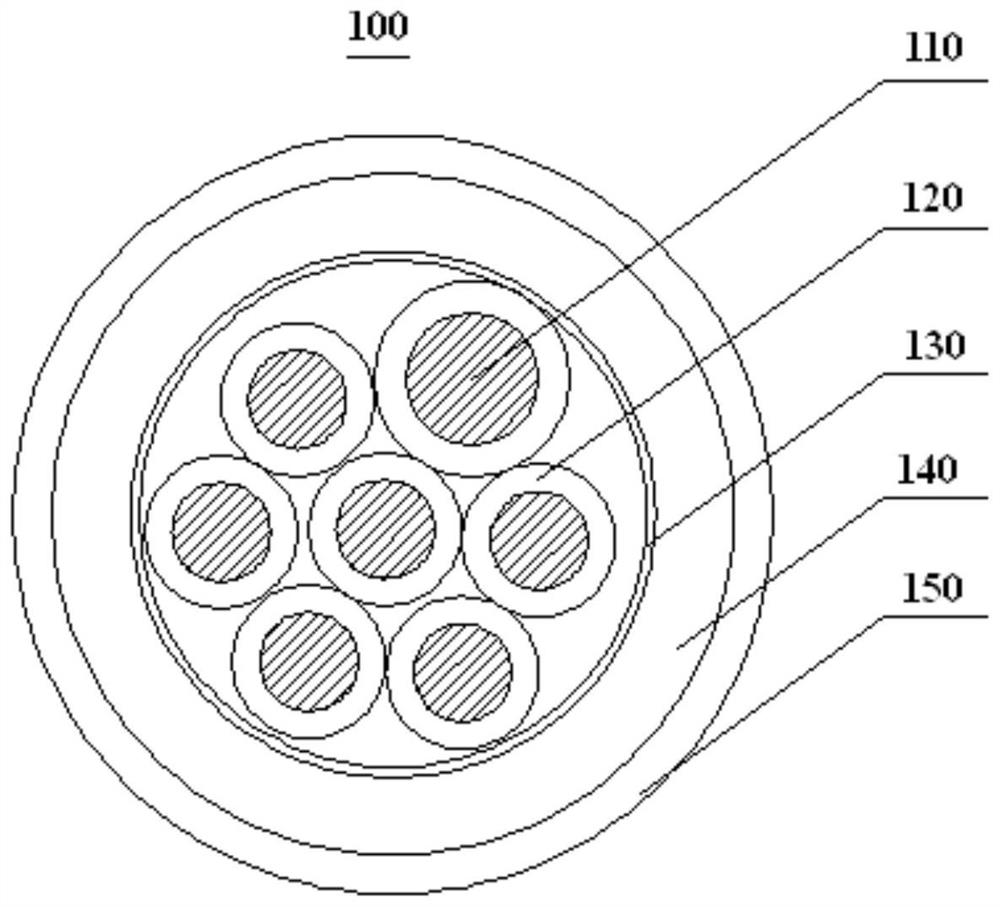

图1为本申请实施例提供的一种双层护套螺旋电缆的结构示意图;

图2为本申请第一实施例提供的一种双层护套螺旋电缆的剖视图;

图3为内护套的厚度与对应电缆的弯折次数的线形关系图;

图4为内护套的厚度与对应电缆的成本降低百分比的线形关系图;

图5为内护套的厚度与对应电缆的弯折次数和耐拖拉次数的线形关系图。

图标:100-螺旋电缆;110-导体;120-绝缘层;130-包带层;140-内护套;150-外护套。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行描述。

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本申请实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本申请实施例的详细描述并非旨在限制要求保护的本申请的范围,而是仅仅表示本申请的选定实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本申请的描述中,需要说明的是,术语“中心”、“上”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

在本申请的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

第一实施例

请参看图1和图2,本实施例提供的一种双层护套螺旋电缆100,呈螺旋状,其包括由若干根线芯绞合而成的缆芯,缆芯外依次包覆有包带层130、内护套140和外护套150。内护套140和外护套150均采用热塑性聚氨酯弹性体材料制成,具体的,内护套140的材质为聚酯型聚氨酯,外护套150的材质为聚醚型聚氨酯。

本申请对线芯的数目不作特别限定,需要能够绞合在一起,且能够弯曲成螺旋状即可,本实施例中,线芯的数目为7根,即7芯结构。本申请对线芯的排列方式不作特别限定,一般绕中心线排列成层,可以排列为一层,也可以排列成两层或两层以上,本实施例中,7根线芯排列成一层,并绞合在一起;线芯的绞合节径比一般为4~15倍,比如绞合节径比为4倍、6倍、8倍、10倍、12倍或15倍。

为了保证能够形成螺旋电缆100,且能够满足在频繁的拉伸、震动工况中长期稳定使用的需求,内护套140的材质可以为热塑性聚酯型聚氨酯弹性体材料,进一步可以为高强度、高伸长率的聚酯型聚氨酯弹性体(TPU)材料,比如,Basf TDS-S85A-zn。外护套150的材质可以为热塑性聚醚型聚氨酯弹性体材料,进一步可以为耐水解、耐低温的聚醚型聚氨酯弹性体(TPU)材料,比如,1185A 10HFFR000。

本实施例中,线芯包括导体110和包裹于导体110外的绝缘层120。可选地,导体110为多根超软铜丝束绞(束丝、绞线)在一起,比如导体110为符合IEC 60228-2004的超精细的第6类超软铜丝绞合形成;导体110的束绞节径比一般不大于20倍,例如束绞节径比为5倍、10倍、15倍或20倍。可选地,绝缘层120的材质为高耐磨的PVC,比如,Cabopol FHI-9901-91A。

通常情况下,线芯的外径一般为2.0~4.0mm,缆芯的外径一般为6.0~13.0mm。

本实施例中,包带层130的材质可以为聚酯塑料、纸质或者无纺布;包带层130是通过绕包方式成型,其覆盖率为10%~80%,比如对缆芯的覆盖率为10%、20%、30%、40%、50%、60%、70%或80%。

通常情况下,包带层130的厚度一般为0.03~0.20mm。

本实施例中,内护套140和外护套150的总厚度一般为1~2.5mm,其中内护套140的厚度一般为0.5~1.5mm,外护套150的厚度一般为0.5~1mm。这种厚度的内护套140和外护套150形成的螺旋电缆100不仅成本较低,而且具有较好的强度和弯曲性能。

另外,本申请实施例提供了一种上述的双层护套螺旋电缆100的制造工艺,其包括以下步骤:

步骤(1)、将7根线芯绞合形成缆芯,具体方法可以为:

采用铜丝束丝、绞线工艺,将超精细的第6类超软束绞在一起形成导体110,严格控制束绞节径比在20倍之内,确保导体110具有较高的柔韧弯曲性能;采用挤出工艺,通过挤塑机将绝缘料加热塑化熔融均匀挤包在导体110上形成绝缘层120,得到线芯;采用绞合成缆工艺,通过成缆机,将7根线芯排成一层绞合在一起,绞合节径比为4~15倍,形成缆芯。

步骤(2)、在缆芯外包覆形成包带层130,具体方法可以为:

采用包带绕包工艺,通过包带头的绕包将包带均匀绕包在缆芯上形成包带层130,包带的覆盖率为10%~80%,绕包层应紧密平整,不得起皱或打折。

步骤(3)、采用聚酯型聚氨酯,在包带层130外包覆形成内护套140,具体方法为:

采用聚酯型TPU弹性体材料,通过挤出机在包带层130外挤出成型,挤出机各段温度为180~220℃,挤出机的机头模具温度为180℃~220℃。

步骤(4)、采用聚醚型聚氨酯,在内护套140外包覆形成外护套150,得到直线型的电缆,具体方法为:

采用聚醚型TPU弹性体材料,通过挤出机在包带层130外挤出成型,挤出机各段温度为180~220℃,挤出机的机头模具温度为180℃~220℃。

步骤(5)、将电缆螺旋卷制成型,具体方法为:

将电缆卷在卷棒上形成螺旋状,卷棒直径为电缆外径的3~4倍,然后通过高温箱烘烤,烘烤温度130~140℃,烘烤时间60~100min,风冷,将定型的电缆通过风扇冷却,冷却时间一般为4~5小时,得到螺旋电缆100。

以下通过试验考察内护套140和外护套150的厚度对电缆弯折性能的影响。

按照上述的制造工艺,控制内护套140和外护套150的总厚度为1.80mm,通过调整内护套140和外护套150的各自厚度不同,制备不同的螺旋电缆100,并检验各螺旋电缆100的最大循环拉伸次数,结果如下表1所示:

表1不同厚度的内护套140和外护套150与螺旋电缆100循环拉伸次数的对应结果

根据表1绘制内护套140的厚度与对应螺旋电缆100的循环拉伸次数的线形关系图,即图3,另外,根据内护套140的厚度与对应螺旋电缆100相对内护套140厚度为0mm、外护套150厚度为1.8mm的螺旋电缆100的成本(此处的成本仅为护套材料成本)降低百分比的线形关系图,即图4。

根据图3可知,在内护套140和外护套150的总厚度一定的前提下,内护套140的厚度越大,对应螺旋电缆100的循环拉伸次数越大,说明聚酯型聚氨酯相较于聚醚型聚氨酯制成护套,能提高螺旋电缆100的弯曲性能。

根据图4可知,在内护套140和外护套150的总厚度一定的前提下,内护套140的厚度越大,对应螺旋电缆100的成本越低,说明聚酯型聚氨酯相较于聚醚型聚氨酯制成护套,能降低螺旋电缆100的成本。

另外,通过耐拖磨实验分别检验各螺旋电缆100的耐拖磨性(即外护套150的耐磨性),参考测试标准《ISO 14572 2011-10》,耐拖磨实验测试的是外护套150在砂纸上拖磨的长度,结果如表2所示。经检验结果可知,在内护套140和外护套150的总厚度一定的前提下,内护套140的厚度越大,外护套150的厚度越小,螺旋电缆100的耐拖磨性越差。

表2不同螺旋电缆的耐拖磨性

将上述的耐拖磨性和循环拉伸性的结果数据汇总在一起,形成内护套的厚度与对应电缆的弯折次数和耐拖拉次数的线形关系图,如图5所示。

综合上述检验结果可知,当一定厚度的聚酯型聚氨酯型内护套140和一定厚度的聚醚型聚氨酯型外护套150配合在一起,能够保证形成的螺旋电缆100不仅成本低、弯曲性能佳,而且耐水解性佳,满足在频繁的拉伸、震动工况中长期稳定使用的需求。

第二实施例

请参看图1和图2,本实施例提供的一种双层护套螺旋电缆100,其结构与第一本实施例的结构大致相同,不同之处在于,本实施例中,线芯的数目为15根,即15芯结构。线芯排列成两层,具体可以是中间的4根线芯排成一层,其余11根线芯在外部排成一层,各层线芯的绞合方向相同。

相应地,该双层护套螺旋电缆100的制造工艺与第一实施例中的制造工艺大致相同,不同之处在于:缆芯的生产采用绞合成缆工艺,通过成缆机,将线芯分层均匀绞合在一起,各层线芯的绞合方向为同向,绞合节径比为4~15倍。

综上所述,本申请实施例的双层护套螺旋电缆及其制造工艺,其成本低、强度高、弯曲性能佳、圆整度佳,能够满足在频繁的拉伸、震动工况中长期稳定使用的需求。

以上所述仅为本申请的实施例而已,并不用于限制本申请的保护范围,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种双层护套螺旋电缆及其制造工艺

- 一种双层护套石墨烯电力电缆