一种大圈面包纱的生产工艺及其设备

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于纱线生产工艺技术领域,尤其涉及一种大圈面包纱的生产工艺及其设备。

背景技术

纱线是用各种纺织纤维加工成一定细度的产品,用于织布、制绳、制线、针织和刺绣等,纱线生产时的工艺直接决定了纱线的品质也影响着纱线制成品的质量。

面包纱是一种针织类原料,常作为服装、毛衫、织带、医用敷料、袜子等的织造原料。公开号为CN111593453A的中国发明专利公开了一种高弹面包纱制作方法,包括如下步骤:S1纱线生头:将弹力丝筒安装在储纱盘锭盘内后将弹力丝穿过锭芯和导丝管,接着将弹力丝依次引过上牵伸罗拉、定型热箱和下牵伸罗拉,最后将弹力丝的线头引入安装在卷绕罗拉上的管筒上,完成纱线生头;S2调试倍捻机:锭子速度设定为4000rpm,捻度设定为0~100捻,罗拉比例设定为65%~85%,收卷比例设定为68~87%,定型热箱设定温度为160℃~200℃,上牵伸罗拉的转速设定为60m/mi n~85m/mi n;S3开机运行;S4纱线脱筒:运行倍捻机后改变了弹力丝的物理性能,使得管筒上卷绕成型的纱线符合规格的高弹面包纱,最后将高弹面包纱从管筒上移出。

面包纱具有高弹性且较为蓬松的特性,因此面包纱在包装运输时需要压缩,因此面包纱在绕卷是不适合像普通的纱线套卷成筒,这样不利于面包纱的压缩,因此面包纱常被绕卷成便于压缩的大圈的纱圈。上述专利着重解决了面包纱生产工艺的问题,但生产效率较低,不适合大圈面包纱的生产。

发明内容

本发明的目的是针对上述存在的技术问题,提供一种高效的大圈面包纱的生产工艺。

本发明的目的是这样实现的:

一种大圈面包纱的生产工艺,其特征在于,具体步骤如下:

S1:将原料纱线进行预处理,预处理完后缠绕成纱筒,

S2:将多个纱筒上的纱线通过合股装置合成一股半成纱,

S3:将半成纱通过卷绕装置缠绕成一个大纱圈,

S4:将大纱圈放入定型装置进行定型,

S5:质检、打包。

通过采取上述技术方案,对原料纱进行预处理,能够提高原料的品质,从而提高成本的品质。将多股纱线进行合股能够提高纱线的强度与弹性。通过卷绕装置使半成纱缠绕成一个大纱圈,能够方便后续的加工。对大纱圈定型时可将多个大纱圈放入定型装置内定型处理,能够提高生产效率。

本发明进一步设置为:预处理包括拉伸、加热、打磨。

通过采取上述技术方案,将原料纱导入拉伸定型机中,依次通过上牵伸罗拉、定型热箱和下牵伸罗拉,能够使原料纱呈现松弛的状态,也使内部高分子链的不稳定状态变成有序排列的稳定状,从而提高原料纱的品质。

本发明进一步设置为:定型装置为蒸汽定型机,蒸汽温度为:57-140℃,定型时间为:30-60mi n。

通过采取上述技术方案,定型的时间根据大纱圈的直径、宽度进行选择。蒸汽的温度则根据原料纱的种类进行选择。具体可参照:纯毛78-85℃;毛涤90-95℃;涤纶长丝112-120℃;氨纶包芯纱70-75℃;涤棉混纺纱90-95℃;人造纤维(粘胶)纱85-95℃;聚丙烯长丝130-140℃;纯棉80-85℃;上蜡棉纱57-62℃。

本发明还提供了一种用于大圈面包生产的加工设备,包括合股装置和卷绕装置,合股装置包括导纱杆以及将多根纱线合股的并纱器,多根纱线合股后形成半成纱并输送至卷绕装置,卷绕装置包括卷纱滚筒以及接收半成纱的导纱环,卷纱装置上还设可往复运动的横杆,导纱环置于横杆上。

通过采取上述技术方案,导纱杆将多根纱线引导至并纱器内,通过并纱器将多根纱线合并成一股半成纱,将半成纱引导至绕卷装置的导纱环上,通过卷纱滚筒将半成纱卷绕成大纱圈,卷纱滚筒的中心设转轴,转轴通过电机驱动。导纱环设置在可往复运动的横杆上,横杆的运动方向与卷纱滚筒的转动方向垂直,使纱线能够相对于卷纱滚筒左右交叉缠绕在卷纱滚筒上。大纱圈的直径与卷纱滚筒的直径有关,大纱圈的宽度与横动装置的行程有关。

本发明进一步设置为:导纱杆设置有多根且平行设置,每根导纱杆上均设有若干导纱槽,多根导纱杆中每根导纱杆上的每个导纱槽均交错设置。

通过采取上述技术方案,导纱杆可悬挂与屋顶或者机架上。通过导纱槽的引导能够防止纱线在导纱杆上滑动,防止相邻的纱线发生缠绕,影响设备正常运行。每根导纱杆上的每个导纱槽交错设置,能够使每根纱线在通过导纱杆引导进入并纱器时能够相互错开,防止合股前发生缠绕,保证合股的效果。并纱器可以设置多个,每个并纱器可以对应不同数量的纱线,由于每根纱线都是相互错开的,因此相邻并纱器之间的合股不会受到影响,通过一台导纱装置就可实现不同纱线股数半成纱的生产,从而提高生产效率以及生产的灵活性。

本发明进一步设置为:并纱器包括合股通道和进气通道,合股通道与进气通道相互垂直,多根纱线穿过合股通道。

通过采取上述技术方案,进气通道连接气源,气体通过进气通道喷射至合股通道内,经喷射气流的作用使合股通道内多根纱线之间的气压产生边或,多根纱线可以相互在合股通道内可以相互缠结,同时喷射的气流在合股通道内产生涡流,进一步加强了多根纱线之间的缠结效果。通过气流喷射的方向可以稳定的合股,使合股后的纱线张力更加稳定。

本发明进一步设置为:导纱环设置多个且排列在横杆上。

通过采取上述技术方案,导纱环的数量与并纱器的数量相匹配且对应。通过多个导纱环的设置且导纱环之间有一定的间隔。使用多个并纱器与多个导纱环配合同时生产多组大纱圈,大幅提高大纱圈的生产效率,且不同的并纱器可以生产不同股数的半成纱,提高生产的灵活性。

本发明进一步设置为:横杆连接有横动装置,横动装置包括主动轮、第一从动轮和第二从动轮,主动连接驱动电机,主动轮分别与第一从动轮和第二从动轮啮合,第一从动轮与第二从动轮关于主动轮对称设置,横动装置还包括第三从动轮,第三从动轮与第二从动轮啮合,第一从动轮与第二从动轮上设有两块大小相同的圆盘,两块圆盘的同一位置上均设有柄销,两块圆盘上还设有驱动架,驱动架上设有两条导轨且分别使两柄销嵌入,驱动架的中部连接导杆,导杆连接横杆。

通过采取上述技术方案,主动轮与第一从动轮和第二从动轮啮合,通过主动轮的转动带动第一从动轮与第二从动轮的转动,使第一从动轮与第二从从轮以相同的方向转动,第二从动轮与第三从动轮啮合,第二从动轮带动第三从动轮的转动,第三从动轮的转动方向与第二从动轮、第一从动轮的转动方向相反。且主动轮的直径大于第一从动轮、第二从动轮以及第三从动轮的直径,第一从动轮、第二从动轮和第三从动轮的直径相同,主动轮能够以较小的转速带动第一从动轮、第二从动轮和第三从动轮以较高的速度旋转,保证转动的稳定性。同时第一从动轮、第二从动轮和第三从动轮的直径相同也使三者的转速相同,这使第一从动轮与第三从动轮以相同的转速相反方向旋转,从而带动两块圆盘以相同速度相反方向旋转。两块圆盘上的柄销嵌入驱动架的两条导轨内,当两块圆盘转动时能够通过柄销在导轨内的滑动时驱动架做往复运动,驱动架连接导杆,导杆连接横杆从而带动横杆做往复运动。

本发明的有益效果是:

1.导纱杆设置多个,且每根导纱杆上的每个导纱槽均错开设置,能够防止相邻的纱线在合股前缠绕,能够保证运行的稳定性以及合股的质量。

2.通过横动结构使横杆能够往复运,在大纱圈缠绕是能够交错缠绕,便于大纱圈的成型,便于后续的定型工序。

3.可以设置多少导纱环和对应数量的并纱器,可同时生产多组大纱圈,大幅提高大纱圈的生产效率。且规格可以灵活设置,可同时生产不同规格的纱线。

4.横动装置的结构简单,运行稳定。

附图说明

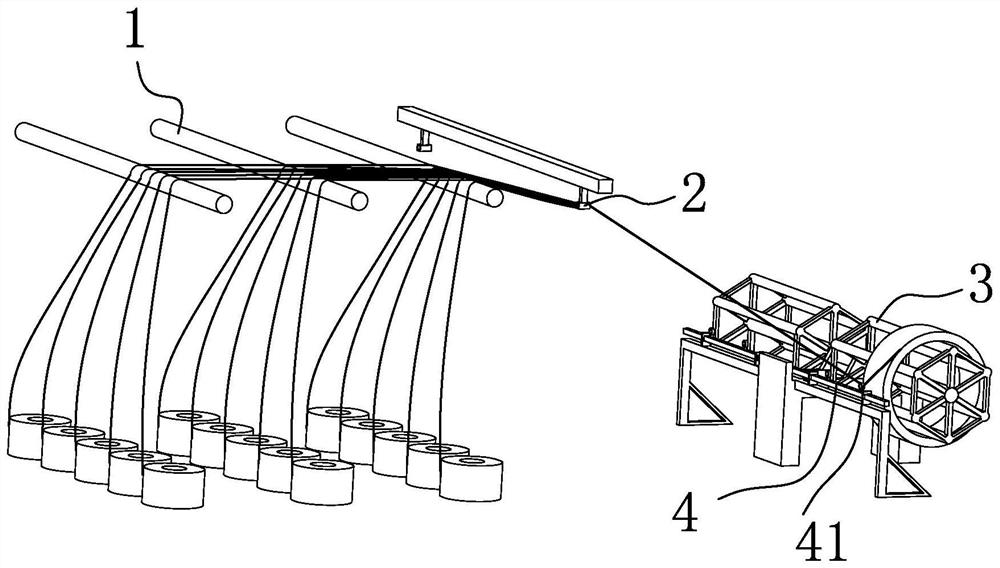

图1是本发明加工设备的结构示意图;

图2是本发明导纱杆的结构示意图;

图3是本发明并纱器的结构示意图;

图4是本发明横动装置正面的结构示意图;

图5是本发明横动装置背面的结构示意图;

其中附图标记为:1、导纱杆;11、导纱槽;2、并纱器;21、进气通道;22、合股通道;3、卷纱滚筒;4、横杆;41、导纱环;5、圆盘;51、柄销;6、驱动架;61、导轨;62、导杆;7、主动轮;71、第一从动轮;72、第二从动轮;73、第三从动轮。

具体实施方式

为了使本领域的技术人员更好地理解本发明中的技术方案,下面结合附图对本发明实施例中的技术方案进行清楚、完整地描述:

一种大圈面包纱的生产工艺,其特征在于,具体步骤如下:

S1:将原料纱线进行预处理,预处理完后缠绕成纱筒,

S2:将多个纱筒上的纱线通过合股装置合成一股半成纱,

S3:将半成纱通过卷绕装置缠绕成一个大纱圈,

S4:将大纱圈放入定型装置进行定型,

S5:质检、打包。

对原料纱进行预处理,能够提高原料的品质,从而提高成本的品质。将多股纱线进行合股能够提高纱线的强度与弹性。通过卷绕装置使半成纱缠绕成一个大纱圈,能够方便后续的加工。对大纱圈定型时可将多个大纱圈放入定型装置内定型处理,能够提高生产效率。

预处理包括拉伸、加热、打磨。将原料纱导入拉伸定型机中,依次通过上牵伸罗拉、定型热箱和下牵伸罗拉,能够使原料纱呈现松弛的状态,也使内部高分子链的不稳定状态变成有序排列的稳定状,从而提高原料纱的品质。

定型装置为蒸汽定型机,蒸汽温度为:57-140℃,定型时间为:30-60mi n。定型的时间根据大纱圈的直径、宽度进行选择。蒸汽的温度则根据原料纱的种类进行选择。具体可参照:纯毛78-85℃;毛涤90-95℃;涤纶长丝112-120℃;氨纶包芯纱70-75℃;涤棉混纺纱90-95℃;人造纤维(粘胶)纱85-95℃;聚丙烯长丝130-140℃;纯棉80-85℃;上蜡棉纱57-62℃。

本发明还提供了一种用于大圈面包生产的加工设备,

如图1所示,包括合股装置和卷绕装置,合股装置包括导纱杆1以及将多根纱线合股的并纱器2,多根纱线合股后形成半成纱并输送至卷绕装置,卷绕装置包括卷纱滚筒3以及接收半成纱的导纱环41,卷纱装置上还设可往复运动的横杆4,导纱环41置于横杆4上。导纱杆1将多根纱线引导至并纱器2内,通过并纱器2将多根纱线合并成一股半成纱,将半成纱引导至绕卷装置的导纱环41上,通过卷纱滚筒3将半成纱卷绕成大纱圈,卷纱滚筒3的中心设转轴,转轴通过电机驱动。导纱环41设置在可往复运动的横杆4上,横杆4的运动方向与卷纱滚筒3的转动方向垂直,使纱线能够相对于卷纱滚筒3左右交叉缠绕在卷纱滚筒3上。大纱圈的直径与卷纱滚筒3的直径有关,大纱圈的宽度与横动装置的行程有关。

如图1、图2所示,导纱杆1设置有多根且平行设置,每根导纱杆1上均设有若干导纱槽11,多根导纱杆1中每根导纱杆1上的每个导纱槽11均交错设置。导纱杆1可悬挂与屋顶或者机架上。通过导纱槽11的引导能够防止纱线在导纱杆1上滑动,防止相邻的纱线发生缠绕,影响设备正常运行。每根导纱杆1上的每个导纱槽11交错设置,能够使每根纱线在通过导纱杆1引导进入并纱器2时能够相互错开,防止合股前发生缠绕,保证合股的效果。并纱器2可以设置多个,每个并纱器2可以对应不同数量的纱线,由于每根纱线都是相互错开的,因此相邻并纱器2之间的合股不会受到影响,通过一台导纱装置就可实现不同纱线股数半成纱的生产,从而提高生产效率以及生产的灵活性。

如图3所示,并纱器2包括合股通道22和进气通道21,合股通道22与进气通道21相互垂直,多根纱线穿过合股通道22。,进气通道21连接气源,气体通过进气通道21喷射至合股通道22内,经喷射气流的作用使合股通道22内多根纱线之间的气压产生边或,多根纱线可以相互在合股通道22内可以相互缠结,同时喷射的气流在合股通道22内产生涡流,进一步加强了多根纱线之间的缠结效果。通过气流喷射的方向可以稳定的合股,使合股后的纱线张力更加稳定。

如图1所示,导纱环41设置多个且排列在横杆4上。导纱环41的数量与并纱器2的数量相匹配且对应。通过多个导纱环41的设置且导纱环41之间有一定的间隔。使用多个并纱器2与多个导纱环41配合同时生产多组大纱圈,大幅提高大纱圈的生产效率,且不同的并纱器2可以生产不同股数的半成纱,提高生产的灵活性。

如图4、图5所示,横杆4连接有横动装置,横动装置包括主动轮7、第一从动轮71和第二从动轮72,主动连接驱动电机,主动轮7分别与第一从动轮71和第二从动轮72啮合,第一从动轮71与第二从动轮72关于主动轮7对称设置,横动装置还包括第三从动轮73,第三从动轮73与第二从动轮72啮合,第一从动轮71与第二从动轮72上设有两块大小相同的圆盘5,两块圆盘5的同一位置上均设有柄销51,两块圆盘5上还设有驱动架6,驱动架6上设有两条导轨61且分别使两柄销51嵌入,驱动架6的中部连接导杆62,导杆62连接横杆4。主动轮7与第一从动轮71和第二从动轮72啮合,通过主动轮7的转动带动第一从动轮71与第二从动轮72的转动,使第一从动轮71与第二从从轮以相同的方向转动,第二从动轮72与第三从动轮73啮合,第二从动轮72带动第三从动轮73的转动,第三从动轮73的转动方向与第二从动轮72、第一从动轮71的转动方向相反。且主动轮7的直径大于第一从动轮71、第二从动轮72以及第三从动轮73的直径,第一从动轮71、第二从动轮72和第三从动轮73的直径相同,主动轮7能够以较小的转速带动第一从动轮71、第二从动轮72和第三从动轮73以较高的速度旋转,保证转动的稳定性。同时第一从动轮71、第二从动轮72和第三从动轮73的直径相同也使三者的转速相同,这使第一从动轮71与第三从动轮73以相同的转速相反方向旋转,从而带动两块圆盘5以相同速度相反方向旋转。两块圆盘5上的柄销51嵌入驱动架6的两条导轨61内,当两块圆盘5转动时能够通过柄销51在导轨61内的滑动时驱动架6做往复运动,驱动架6连接导杆62,导杆62连接横杆4从而带动横杆4做往复运动。

上述实施例仅为本发明的较佳实施例,而不是全部实施例,本领域的普通技术人员在没有做出创造性劳动的前提下,基于上述实施例而获得的其他实施例,都应当属于本发明保护的范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种大圈面包纱的生产工艺及其设备

- 一种面包生产工艺及其烘烤设备