一种凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料及其制备方法和应用

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及固体润滑材料技术领域,尤其涉及一种凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料及其制备方法和应用。

背景技术

固体润滑材料主要是利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用。在固体润滑过程中,固体润滑材料和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低磨擦磨损。现有固体润滑材料主要有二硫化钼、石墨、氟化石墨、氮化硼、氮化硅、聚四氟乙烯、尼龙、聚甲醛、聚酰亚胺、聚对羟基苯甲酸酯和软金属。凹凸棒石表面负载二氧化钛杂化材料是一种具有高比表面积的二元材料,可用于光催化剂及吸附剂的使用。目前,未见凹凸棒石/二氧化钛粉体作为填料用于固体润滑材料的相关报道。

发明内容

本发明的目的在于提供一种凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料及其制备方法和应用,所述凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料具有优异的减摩耐磨性能,可作为固体润滑材料。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料,包括超高分子量聚乙烯和凹凸棒石-二氧化钛,所述超高分子量聚乙烯和凹凸棒石-二氧化钛依靠范德华力结合。

优选的,所述凹凸棒石-二氧化钛在凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料中的含量为2~15wt%。

优选的,所述凹凸棒石-二氧化钛的制备方法包括以下步骤:

1)将凹凸棒石进行预处理,得到纯化凹凸棒石;

2)将钛酸丁酯、乙醇和酸混合,得到钛酸丁酯前驱体溶液;

3)将所述纯化凹凸棒石与钛酸丁酯前驱体溶液混合,抽滤后,向所得固体产物中加入乙醇,依次交替进行搅拌和超声分散,直至所得分散液呈现粘稠且不沉降的状态,得到凹凸棒石-钛酸丁酯前驱体分散液;

4)将所述凹凸棒石-钛酸丁酯前驱体分散液在磁力搅拌以及恒温水浴条件下进行蒸汽水解,将所得产物依次进行陈化、干燥和煅烧后,得到凹凸棒石-二氧化钛复合材料;

所述磁力搅拌的转速为80~240rpm,所述恒温水浴的温度为40~60℃;

步骤1)和步骤2)没有时间顺序的限定。

本发明提供了上述技术方案所述凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料的制备方法,包括以下步骤:

将超高分子量聚乙烯和凹凸棒石-二氧化钛进行球磨混合,得到混合物料;

将所述混合物料进行热压烧结,得到凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料。

优选的,所述超高分子量聚乙烯的分子量为(6~9)×10

优选的,所述超高分子量聚乙烯和凹凸棒石-二氧化钛的质量比为(6~25):(0.5~1)。

优选的,所述热压烧结的程序为:第一阶段由室温进行第一升温至180~200℃,第二阶段自180~200℃进行第二升温至200~220℃,第三阶段在200~220℃保温30~50min。

优选的,第一升温的速率为3~5℃/min;第二升温的速率为0.5~1℃/min。

优选的,所述热压烧结的压力为8~15MPa。

本发明提供了上述技术方案所述凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料或上述技术方案所述制备方法制备得到的凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料作为固体润滑材料的应用。

本发明提供了一种凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料,包括超高分子量聚乙烯和凹凸棒石-二氧化钛,所述超高分子量聚乙烯和凹凸棒石-二氧化钛依靠范德华力结合。本发明利用凹凸棒石-二氧化钛作为填料用于超高分子量聚乙烯中,超高分子量聚乙烯的长链分子与凹凸棒石-二氧化钛通过范德华力结合,其中,二氧化钛颗粒具有高表面能,负载在凹凸棒石上后,可形成硬质的高粗糙度颗粒,凹凸棒石-二氧化钛作为填料与超高分子量聚乙烯结合后,在摩擦过程中能够起到更好的承载作用,可以阻止材料的磨损;同时凹凸棒石-二氧化钛的加入能够提高超高分子量聚乙烯基体的耐热性能,使得复合材料在摩擦热集中的情况下,更不易发生变形,材料的形变程度有所下降,相应受到的黏着磨损也有所降低,从而进一步提高材料的减摩耐磨性能。

附图说明

图1为纯凹凸棒石、纯二氧化钛以及实施例1~3和对比例1制备的凹凸棒石-二氧化钛材料的热失重曲线图;

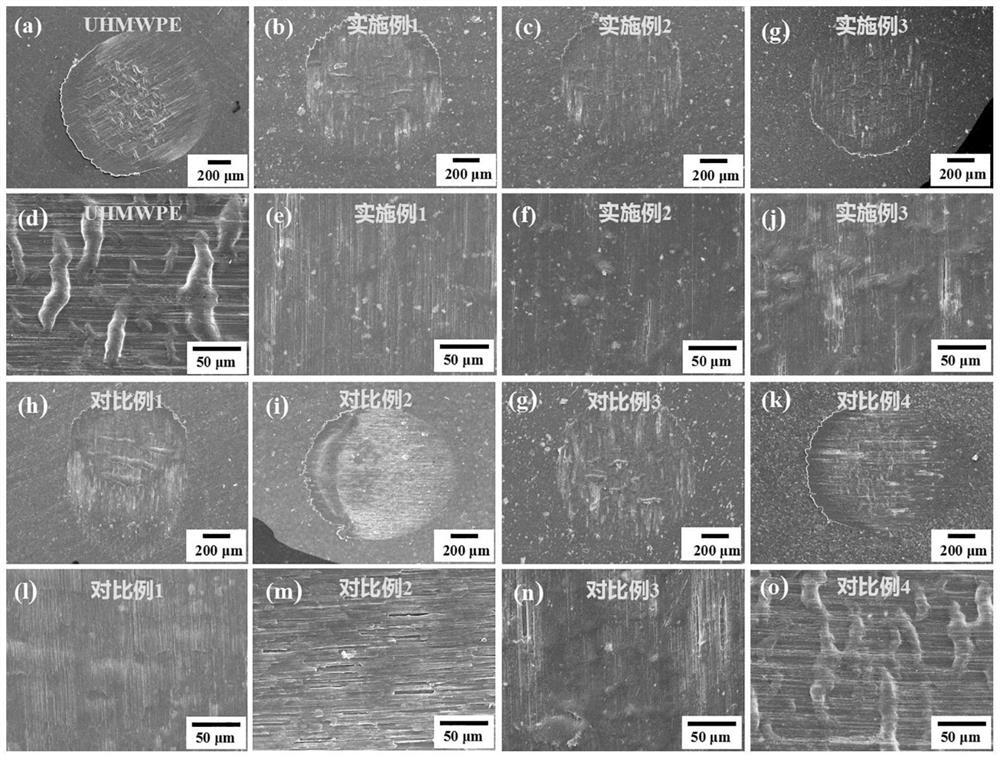

图2为不同材料在干摩擦条件不同倍率下的表面磨损形貌图;

图3为不同材料在生理盐水介质条件下的表面磨损形貌图。

具体实施方式

本发明提供了一种凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料,包括超高分子量聚乙烯和凹凸棒石-二氧化钛,所述超高分子量聚乙烯和凹凸棒石-二氧化钛依靠范德华力结合。

在本发明中,所述凹凸棒石-二氧化钛在凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料中的含量优选为2~15wt%,更优选为5~12wt%,进一步优选为8~10wt%。

本发明利用凹凸棒石-二氧化钛作为填料用于超高分子量聚乙烯中,超高分子量聚乙烯的长链分子与凹凸棒石-二氧化钛通过范德华力结合,其中,二氧化钛颗粒具有高表面能,负载在凹凸棒石上后,可形成硬质的高粗糙度颗粒,凹凸棒石-二氧化钛作为填料与超高分子量聚乙烯结合后,在摩擦过程中能够起到更好的承载作用,可以阻止材料的磨损;同时凹凸棒石-二氧化钛的加入能够提高超高分子量聚乙烯基体的耐热性能,使得复合材料在摩擦热集中的情况下,更不易发生变形,材料的形变程度有所下降,相应受到的黏着磨损也有所降低,从而进一步提高材料的减摩耐磨性能。

在本发明中,所述凹凸棒石-二氧化钛(ATP-TiO

1)将凹凸棒石进行预处理,得到纯化凹凸棒石;

2)将钛酸丁酯、乙醇和酸混合,得到钛酸丁酯前驱体溶液;

3)将所述纯化凹凸棒石与钛酸丁酯前驱体溶液混合,抽滤后,向所得固体产物中加入乙醇,依次交替进行搅拌和超声分散,直至所得分散液呈现粘稠且不沉降的状态,得到凹凸棒石-钛酸丁酯前驱体分散液;

4)将所述凹凸棒石-钛酸丁酯前驱体分散液在磁力搅拌以及恒温水浴条件下进行蒸汽水解,将所得产物依次进行陈化、干燥和煅烧后,得到凹凸棒石-二氧化钛复合材料;

所述磁力搅拌的转速为80~240rpm,所述恒温水浴的温度为40~60℃;

步骤1)和步骤2)没有时间顺序的限定。

在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

本发明将凹凸棒石进行预处理,得到纯化凹凸棒石。在本发明中,所述预处理优选包括以下步骤:将凹凸棒石与水混合,得到悬浮液;调节所述悬浮液的pH值至9~11,依次进行陈化、搅拌分散、干燥和研磨,得到纯化凹凸棒石。在本发明中,将凹凸棒石与水混合之前,优选将所述凹凸棒石研磨至200目以下。本发明对所述凹凸棒石与水混合的过程没有特殊的限定,按照本领域熟知的过程能够将原料混合均匀即可。在本发明中,所述悬浮液的质量浓度优选为5~10%,更优选为6~8%。

本发明对调节所述悬浮液的pH值的过程没有特殊的限定,按照本领域熟知的过程能够达到上述pH条件即可。在本发明中,所述陈化的时间优选为12~24h,更优选为16~20h;温度优选为20~25℃;本发明通过陈化使悬浮液中的胶体粒子聚集形成网络结构的凝胶。

在本发明中,所述搅拌分散的时间优选为4~6h,更优选为5h;所述搅拌分散的转速优选为160~240rpm,更优选为180~200rpm;所述干燥的温度优选为60~80℃,更优选为65~75℃,时间优选为12~24h,更优选为16~20h。完成所述干燥后,本发明优选将所得干燥物料研磨过400目筛,得到纯化凹凸棒石。本发明通过预处理将凹凸棒石中的石砾等杂质去除。

本发明将钛酸丁酯、乙醇和酸混合,得到钛酸丁酯前驱体溶液。在本发明中,所述酸优选为乙酸、盐酸或硝酸;本发明对所述酸的浓度没有特殊的限定,本领域熟知的市售商品即可。在本发明中,所述钛酸丁酯与乙醇的体积比优选为1:(3~4),更优选为1:(3.2~3.6);所述钛酸丁酯与酸的体积比优选为1:(0.2~0.3),更优选为1:0.25。在本发明中,所述钛酸丁酯、乙醇和酸混合的过程优选为将钛酸丁酯与乙醇配制成溶液,再加入酸,将所得溶液磁力搅拌20~60min;本发明对所述磁力搅拌的转速没有特殊的限定,能够得到均匀的钛酸丁酯前驱体溶液即可,在本发明的实施例中,具体为320rpm或480rpm。本发明利用酸防止钛酸丁酯提前发生水解反应。

得到钛酸丁酯前驱体溶液后,本发明将所述纯化凹凸棒石与钛酸丁酯前驱体溶液混合,抽滤后,向所得固体产物中加入乙醇,依次交替进行搅拌和超声分散,直至所得分散液呈现粘稠且不沉降的状态,得到凹凸棒石-钛酸丁酯前驱体分散液。在本发明中,所述纯化凹凸棒石与钛酸丁酯的用量比优选为1g:(5~10)mL,更优选为1g:(6~8)mL。

在本发明中,所述纯化凹凸棒石与钛酸丁酯前驱体溶液混合的过程优选包括依次进行的搅拌和超声分散,所述搅拌的时间优选为1~3h,更优选为2h,所述搅拌的转速优选为300~600rpm,更优选为400~500rpm;所述超声分散的时间优选为1~3h,更优选为2h。本发明利用搅拌的过程使纯化凹凸棒石吸附钛酸丁酯前驱体,并通过超声分散保证凹凸棒石不会发生大量团聚。

完成所述混合后,本发明优选将所得物料进行抽滤,除掉过量钛酸丁酯乙醇溶液;本发明对所述抽滤的过程没有特殊的限定,按照本领域熟知的过程进行即可。

完成所述抽滤后,本发明向所得产物中加入乙醇,依次交替进行搅拌和超声分散,直至所得分散液呈现粘稠且不沉降的状态,得到凹凸棒石-钛酸丁酯前驱体分散液。在本发明中,所述乙醇与纯化凹凸棒石的用量比优选为(6~10)mL:2g,更优选为(7~8)mL:2g。在本发明中,所述交替进行搅拌和超声分散的过程中,每次搅拌的转速独立优选为300~600rpm,更优选为400~500rpm,时间独立优选为3~5h,更优选为3.5~4.5h;每次超声分散的时间优选为3~5h,更优选为3.5~4.5h。本发明采用乙醇洗去多余的钛酸丁酯前驱体,保证复合材料中不会产生多余的二氧化钛团聚体。本发明通过交替进行搅拌和超声分散使得凹凸棒石-钛酸丁酯前驱体分散液保持粘稠且不沉降的状态,能够防止凹凸棒石的团聚,有利于二氧化钛在凹凸棒石表面的均匀分布。

得到凹凸棒石-钛酸丁酯前驱体分散液后,本发明将所述凹凸棒石-钛酸丁酯前驱体分散液在磁力搅拌以及恒温水浴条件下进行蒸汽水解,将所得产物依次进行陈化、干燥和煅烧后,得到凹凸棒石-二氧化钛复合材料;所述磁力搅拌的转速为80~240rpm,所述恒温水浴的温度为40~60℃。

在本发明中,盛装所述凹凸棒石-钛酸丁酯前驱体分散液的容器优选使用保鲜膜封口,再置于水浴锅中进行蒸汽水解(如图1所示)。在本发明中,所述磁力搅拌的转速为80~240rpm,优选为100~200rpm,更优选为150rpm。在本发明中,所述蒸汽水解的温度为40~60℃,优选为45~55℃,更优选为50℃;所述蒸汽水解的反应完成点以完全溶胶化为准;所述完全溶胶化按照本领域熟知的标准区分即可。

在所述蒸汽水解过程中,利用水浴锅提供恒温环境,使得去离子水在低温下保持缓慢的蒸发;磁力搅拌使得凹凸棒石-钛酸丁酯前驱体分散液与水蒸气均匀接触,使水解过程更加完全。

在所述蒸汽水解过程中,凹凸棒石-钛酸丁酯前驱体分散液中,凹凸棒石表面吸附有足量钛酸丁酯,与水蒸气反应后发生水解,具体反应过程如下:

Ti(OR)

Ti(OH)

2Ti(OH)

本发明通过控制水浴温度来控制水的饱和蒸气压,实现水的缓慢蒸发,与原始的溶胶凝胶法中直接滴加去离子水的方法相比,更易控制水解反应的水解速度,进而控制钛酸丁酯的水解程度,确保二氧化钛的均匀性。本发明在水解过程中利用磁力搅拌控制凹凸棒石与水蒸气的接触速度,在不破坏凝胶结构的基础上,使得整个水解过程在动态的环境下进行,从而使得凹凸棒石与水蒸气的均匀接触,从而实现二氧化钛在凹凸棒石表面的均匀分布。

完成所述蒸汽水解后,本发明将所得产物依次进行陈化、干燥和煅烧后,得到凹凸棒石-二氧化钛复合材料。在本发明中,所述陈化的时间优选为12~24h,更优选为15~20h;温度优选为20~25℃。本发明通过陈化使蒸汽水解所得产物胶体粒子聚集形成网络结构凝胶状。

在本发明中,所述干燥的温度优选为60~80℃,更优选为65~75℃,时间优选为12h。在本发明中,所述煅烧优选在马弗炉中进行,所述煅烧的温度优选为500~550℃,更优选为520~530℃,保温时间优选为120~240min,更优选为150~200min;升温至所述煅烧的温度的升温速率优选为2~4℃/min,更优选为3℃/min。本发明通过煅烧控制二氧化钛的晶型结构为锐钛矿结构,避免结构疏松且不稳定的板钛矿型二氧化钛生成。

本发明方法制备的凹凸棒石-二氧化钛复合材料中,二氧化钛颗粒负载更均匀更致密,因此具有更高的比表面积,将所制备的凹凸棒石-二氧化钛复合材料作为填料用于超高分子量聚乙烯复合材料中,由于纳米二氧化钛颗粒具有高的比表面积,而填料与聚合物粉末共混的过程中,填料的比表面积越高,与超高分子量聚乙烯基体的高分子链接触、缠绕机率更大、更紧密,填料在超高分子量聚乙烯基体中起到的这种类似“铆钉”的作用,使填料与超高分子量聚乙烯基体间的结合强度更好,可以有效降低摩擦过程中摩擦对偶对超高分子量聚乙烯复合材料的黏着、刮擦带来的质量损失,进而大大提高超高分子量聚乙烯复合材料的耐磨性。

本发明提供了上述技术方案所述凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料的制备方法,包括以下步骤:

将超高分子量聚乙烯和凹凸棒石-二氧化钛进行球磨混合,得到混合物料;

将所述混合物料进行热压烧结,得到凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料。

本发明将超高分子量聚乙烯和凹凸棒石-二氧化钛进行球磨混合,得到混合物料。在本发明中,所述超高分子量聚乙烯的分子量优选为(6~9)×10

在本发明中,所述超高分子量聚乙烯和凹凸棒石-二氧化钛的质量比优选为(6~25):(0.5~1)。

将超高分子量聚乙烯和凹凸棒石-二氧化钛进行球磨混合前,本发明优选将所述超高分子量聚乙烯进行干燥,去除水分。本发明对所述干燥的过程没有特殊的限定,按照本领域熟知的过程进行即可。

在本发明中,所述球磨混合的振动频率为2000r/min,时间优选为4~8min;在本发明中,所述球磨混合优选在振动式球磨机中进行,所述振动式球磨机的型号优选为ST-M100高通量组织研磨仪,所述振动式球磨机的震荡频率优选为2000r/min。

完成所述球磨混合后,本发明优选将所得物料进行干燥,得到混合物料;本发明对所述干燥的过程没有特殊的限定,按照本领域熟知的过程进行即可;在本发明的实施例中,所述干燥的温度具体为70℃或80℃,时间为2h。

得到混合物料后,本发明将所述混合物料进行热压烧结,得到凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料。本发明优选将所述混合物料置于模具中,然后置于高温烧结炉中进行热压烧结;本发明对所述模具和高温烧结炉没有特殊的限定,本领域熟知的设备均可;在本发明的实施例中,所述模具具体为不锈钢模具,高温烧结炉为热压机。

在本发明中,所述热压烧结的程序优选为:第一阶段由室温进行第一升温至180~200℃,更优选为185~195℃;第二阶段自180~200℃进行第二升温至200~220℃,更优选为205~215℃;第三阶段在200~220℃保温30~50min,更优选为35~45min。在本发明中,完成所述第一升温后,优选不进行保温,直接进行第二升温的过程。

在本发明中,所述第一升温的速率优选为3~5℃/min,更优选为4℃/min;所述第二升温的速率优选为0.5~1℃/min,更优选为0.6~0.8℃/min。

在本发明中,所述热压烧结的压力优选为8~15MPa,更优选为10~12MPa。

完成所述热压烧结后,本发明优选将所得材料自然冷却至70~80℃,进行脱模,得到凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料。本发明对所述脱模的过程没有特殊的限定,按照本领域熟知的过程进行即可。

在所述热压烧结过程中,超高分子量聚乙烯粉末熔融后在恒定压力下包裹在凹凸棒石-二氧化钛填料表面,然后在冷却过程中,超高分子量聚乙烯再结晶,形成具有致密结构的复合材料,其中,超高分子量聚乙烯与凹凸棒石-二氧化钛填料通过范德华力结合。

本发明对所述凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料的直径和厚度没有特殊的限定,根据实际需求进行调整即可。

本发明提供了上述技术方案所述凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料或上述技术方案所述制备方法制备得到的凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料作为固体润滑材料的应用。本发明对所述应用的方法没有特殊的限定,按照本领域熟知的方法将所述凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料作为固体润滑材料即可。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

以下实施例中,所用超高分子量聚乙烯均为干燥后的市售商品,型号为TiconaGUR4150(分子量为9.3×10

以下实施例中所用凹凸棒石即按照以下步骤进行预处理后的纯化凹凸棒石:将凹凸棒石研磨至200目以下,用蒸馏水配成质量浓度为5%的悬浮液,调节所述悬浮液的pH值至11,在25℃陈化24h,磁力搅拌分散4h(240rpm),60℃干燥12h,研磨过400目筛,得到纯化凹凸棒石。

实施例1

将10mL钛酸丁酯与30mL乙醇混合,再加入2mL乙酸,将所得溶液磁力搅拌30min(转速为480rpm),得到钛酸丁酯前驱体溶液;

向所述钛酸丁酯前驱体溶液中加入2g纯化凹凸棒石,磁力搅拌2h(转速为320rpm)后超声分散1h,抽滤后,向所得产物中加入10mL乙醇,依次交替进行搅拌(30min,480rpm)和超声分散(30min)各三次,得到凹凸棒石-钛酸丁酯前驱体分散液;

将所述凹凸棒石-钛酸丁酯前驱体分散液放入小烧杯(100mL)中,将小烧杯放置于大烧杯内(500mL),外围加入100mL去离子水,将大烧杯用保鲜膜封口,放置于水浴锅中磁力搅拌,转速80rpm,60℃恒温加热,进行蒸汽水解,反应完,将所得产物在25℃陈化12小时,在60℃烘箱中干燥12小时后,在510℃进行煅烧,煅烧后产物研磨过400目筛,得到凹凸棒石-二氧化钛(ATP-TiO

将10g干燥的超高分子量聚乙烯与0.5g凹凸棒石-二氧化钛进行球磨混合8min,得到混合物料;

将所述混合物料在80℃下干燥2h,装入不锈钢模具中,于5吨热压机中进行烧结,烧结压力10MPa,烧结程序如下:以升温速率3℃/min,自室温升温至200℃,然后以升温速率1℃/min,升温至220℃后,保温30min,自然冷却至70℃脱模,得到直径为25mm、厚度为8mm的凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料。

实施例2

将10mL钛酸丁酯与40mL乙醇混合,再加入2mL乙酸,将所得溶液磁力搅拌20min(转速为320rpm),得到钛酸丁酯前驱体溶液;

向所述钛酸丁酯前驱体溶液中加入2g纯化凹凸棒石,磁力搅拌2h(转速为320rpm)后超声分散1h,抽滤后,向所得产物中加入10mL乙醇,依次交替进行搅拌(30min,320rpm)和超声分散(30min)各三次,得到凹凸棒石-钛酸丁酯前驱体分散液;

将所述凹凸棒石-钛酸丁酯前驱体分散液放入小烧杯(100mL)中,将小烧杯放置于大烧杯内(500mL),外围加入100mL去离子水,将大烧杯用保鲜膜封口,放置于水浴锅中磁力搅拌,转速160rpm,40℃恒温加热,进行蒸汽水解,反应完,将所得产物在25℃陈化12小时,在60℃烘箱中干燥12小时后,在550℃进行煅烧,煅烧后产物研磨过400目筛,得到凹凸棒石-二氧化钛(ATP-TiO

将20g干燥的超高分子量聚乙烯与1g凹凸棒石-二氧化钛进行球磨混合15min,得到混合物料;

将所述混合物料在70℃下干燥2h,装入不锈钢模具中,于5吨热压机中进行烧结,烧结压力10MPa,烧结程序如下:以升温速率3℃/min,自室温升温至180℃,然后以升温速率1℃/min,升温至200℃后,保温40min,自然冷却至70℃脱模,得到直径为25mm、厚度为8mm的凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料。

实施例3

将75mL钛酸丁酯与225mL乙醇混合,再加入15mL乙酸,将所得溶液磁力搅拌60min(转速为480rpm),得到钛酸丁酯前驱体溶液;

向所述钛酸丁酯前驱体溶液中加入15g纯化凹凸棒石,磁力搅拌3h(转速为480rpm)后超声分散3h,抽滤后,向所得产物中加入50mL乙醇,依次交替进行搅拌(30min,480rpm)和超声分散(30min)各三次,得到凹凸棒石-钛酸丁酯前驱体分散液;

将所述凹凸棒石-钛酸丁酯前驱体分散液放入小烧杯(100mL)中,将小烧杯放置于大烧杯内(500mL),外围加入100mL去离子水,将大烧杯用保鲜膜封口,放置于水浴锅中磁力搅拌,转速240rpm,60℃恒温加热,进行蒸汽水解,反应完,将所得产物在25℃陈化12小时,在60℃烘箱中干燥24小时后,在510℃进行煅烧,煅烧后产物研磨过400目筛,得到凹凸棒石-二氧化钛(ATP-TiO

将12g干燥的超高分子量聚乙烯与0.6g凹凸棒石-二氧化钛进行球磨混合10min,得到混合物料;

将所述混合物料在70℃下干燥2h,装入不锈钢模具中,于5吨热压机中进行烧结,烧结压力10MPa,烧结程序如下:以升温速率3℃/min,自室温升温至200℃,然后以升温速率0.5℃/min,升温至210℃后,保温30min,自然冷却至70℃脱模,得到直径为25mm,厚度为8mm的凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料。

对比例1

将10mL钛酸丁酯与30mL乙醇混合,再加入2mL乙酸,将所得溶液磁力搅拌30min(480rpm),得到钛酸丁酯前驱体溶液;

向所述钛酸丁酯前驱体溶液中加入2g纯化凹凸棒石,磁力搅拌2h(转速为320rpm)后超声分散1h,抽滤后,向所得产物中加入10mL乙醇,依次交替进行搅拌(30min,480rpm)和超声分散(30min)各三次,得到凹凸棒石-钛酸丁酯前驱体分散液;

将所述凹凸棒石-钛酸丁酯前驱体分散液放入小烧杯(100mL)中,将小烧杯放置于大烧杯内(500mL),外围加入100mL去离子水,将大烧杯用保鲜膜封口,放置于水浴锅中静置,60℃恒温加热,进行蒸汽水解,反应完,将所得产物在25℃陈化12小时,在60℃烘箱中干燥12小时后,在510℃进行煅烧,煅烧后产物研磨过400目筛,得到凹凸棒石-二氧化钛(ATP-TiO

将10g干燥的超高分子量聚乙烯与0.5g凹凸棒石-二氧化钛进行球磨混合8min,得到混合物料;

将所述混合物料在80℃下干燥2h,装入不锈钢模具中,于5吨热压机中进行烧结,烧结压力10MPa,烧结程序如下:以升温速率3℃/min,自室温升温至200℃,然后以升温速率1℃/min,升温至220℃后,保温30min,自然冷却至70℃脱模,得到直径为25mm、厚度为8mm的凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料。

对比例2

将20g干燥的超高分子量聚乙烯与1g纯化凹凸棒石进行球磨混合15min,得到混合物料;

将所述混合物料在70℃下干燥2h,装入不锈钢模具中,于5吨热压机中进行烧结,烧结压力10MPa,烧结程序如下:以升温速率3℃/min,自室温升温至180℃,然后以升温速率1℃/min,升温至200℃保温40min,自然冷却至70℃脱模,得到直径为25mm、厚度为8mm的凹凸棒石改性超高分子量聚乙烯复合材料(ATP/UHMWPE)。

对比例3

将10g干燥的超高分子量聚乙烯与0.5g二氧化钛进行球磨混合8min,得到混合物料;

将所述混合物料在80℃下干燥2h,装入不锈钢模具中,于5吨热压机中进行烧结,烧结压力10MPa,烧结程序如下:以升温速率3℃/min,自室温升温至200℃,然后以升温速率1℃/min,升温至220℃后,保温30min,自然冷却至70℃脱模,得到直径为25mm、厚度为8mm的二氧化钛改性超高分子量聚乙烯复合材料(TiO

对比例4

将10mL钛酸丁酯与30mL乙醇混合,再加入2mL乙酸,将所得溶液磁力搅拌30min(480rpm),得到钛酸丁酯前驱体溶液;

向所述钛酸丁酯前驱体溶液中加入2g纯化凹凸棒石,磁力搅拌2h(转速为320rpm)后超声分散1h,抽滤后,向所得产物中加入10mL乙醇,依次交替进行搅拌(30min,480rpm)和超声分散(30min)各三次,得到凹凸棒石-钛酸丁酯前驱体分散液;

将2mL去离子水与10mL乙醇磁力搅拌(10min,480rpm)混合,得到乙醇水溶液,将该溶液转移至恒压滴液漏斗中备用;

将所述凹凸棒石-钛酸丁酯前驱体分散液放入烧杯中,在磁力搅拌下(480rpm)滴入乙醇水溶液进行水解,滴加速度为2滴/秒,将所得产物在25℃陈化12小时,在60℃烘箱中干燥12小时后,在510℃进行煅烧,煅烧后产物研磨过400目筛,得到凹凸棒石-二氧化钛(ATP-TiO

将10g干燥的超高分子量聚乙烯与0.5g所述凹凸棒石-二氧化钛进行球磨混合8min,得到混合物料;

将所述混合物料在80℃下干燥2h,装入不锈钢模具中,于5吨热压机中进行烧结,烧结压力10MPa,烧结程序如下:以升温速率3℃/min,自室温升温至200℃,然后以升温速率1℃/min,升温至220℃后,保温30min,自然冷却至70℃脱模,得到直径为25mm、厚度为8mm的凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料。

性能测试

1)对实施例1~3和对比例1制备的凹凸棒石-二氧化钛进行热失重测试,同时以纯凹凸棒石(原始ATP)和纯二氧化钛作为对比,结果见图1,其中右侧为方框内曲线的局部放大图,由图1可以看出,纯二氧化钛在室温至800度的温度区间内,几乎无质量损失,而纯凹凸棒石的质量损失较大。而在凹凸棒石表面负载二氧化钛后,二氧化钛的加入使得凹凸棒石-二氧化钛材料的整体耐热性能较纯凹凸棒石有明显提高;通过对比凹凸棒石与凹凸棒石-二氧化钛材料的质量损失,可以得到静置(对比例1)和磁力搅拌下(实施例1~3)凹凸棒石与其表面负载的二氧化钛的质量比,如表1所示。

表1实施例1~3和对比例1制备的凹凸棒石-二氧化钛的质量比

由表1可以看出,与对比例1(静置条件下)相比,磁力搅拌下(实施例1~3)得到的凹凸棒石-二氧化钛材料中,二氧化钛的负载量更高。

2)将实施例1~3和对比例1~4制备的改性超高分子量聚乙烯复合材料进行抗微动磨损性能测试;同时以纯超高分子量聚乙烯(UHMWPE)作为对比。

实验方法:采用SRV-IV微动摩擦磨损实验机进行,试样尺寸为

表2实施例1~3和对比例1~4制备的不同材料的摩擦性能数据

由表2可知,干摩擦条件下,向超高分子量聚乙烯中加入对比例1在静置条件下制备的凹凸棒石-二氧化钛填料后,纯UHMWPE的摩擦系数由0.307降为0.255(对比例1),摩擦系数降低了17%,向超高分子量聚乙烯中加入实施例3制备的凹凸棒石-二氧化钛填料后,磨损率由1.8×10

3)将表2中实施例1~3和对比例1~4干摩擦条件下微动摩擦实验后所得不同材料使用扫描电子显微镜(SEM)在不同倍率下进行形貌观测,同时以纯UHMWPE作为对比,结果见图2;由图2可知,加入ATP-TiO

2)将表2中实施例1~3和对比例1~3生理盐水介质条件下微动摩擦实验后所得不同材料使用扫描电子显微镜(SEM)进行形貌观测,结果见图3;由图3可知,纯UHMWPE及其复合材料在生理盐水下的摩擦形貌与干摩擦下相差较大。介质润滑条件下,纯UHMWPE表面没有塑性变形导致的隆起,但磨损表面犁沟较多,这是由于生理盐水的冷却作用,降低了材料所受摩擦热的影响。与纯UHMWPE相比,实施例1~3制备的复合材料磨损区域无明显轮廓,同时磨损范围也有所减小,表面更加平整光滑。其中实施例3制备的复合材料表面该现象更为明显,说明高负载量的ATP-TiO

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料及其制备方法和应用

- 一种凹凸棒石-二氧化钛改性超高分子量聚乙烯复合材料及其制备方法和应用