飞机整机的落震试验系统及落震试验方法

文献发布时间:2023-06-19 09:41:38

技术领域

本申请涉及飞机制造技术领域,具体地涉及一种飞机整机的落震试验系统及试验方法。

背景技术

目前,用于小型飞机整机落震试验的试验系统一般包括悬挂飞机的试验台架、抬升飞机的升降系统、控制飞机下落的释放机构,以及测量平台。

悬挂飞机的试验台架依据飞机外形进行专门设计,不具备通用性,而且设计制造周期长、成本较高。升降系统使用手动绞盘,对于重量较小的飞机,试验人员勉强可以操作;但对于更重的飞机,难以实现飞机抬升。释放机构使用电磁锁进行锁定;电磁锁一般用于门锁,因此需要进行专门定制或者进行成品改装才能应用于该试验系统;而且,仅靠电磁锁进行释放控制,还需断电时的安全防护。测量平台仅可获得支撑反力数据,缺少对下沉速度的测量。

发明内容

基于此,本申请提供了一种飞机整机的落震试验系统,利用试验厂房的起重机对飞机进行悬挂,使用电机驱动一体化的升降机构实现飞机的抬升和释放,并通过机械限位机构进行保护,在试验过程中同时获得下沉速度参数。

本申请提供的飞机整机的落震试验系统,包括:

升降机构,与试验厂房的起重机相连,用于抬升或释放飞机;

测量平台,设置于所述升降机构下方,用于承接释放的飞机,包括,承载平台,包括中央孔;

一组测力传感器,设置于所述承载平台下方的地面上,为所述承载平台提供支撑;

测速仪,设置于所述中央孔下方,用于测量飞机的下沉速度。

根据本申请的一些实施例,所述一组测力传感器,包括:四个三向力传感器,设置于所述承载平台的四角;所述承载平台,包括矩形钢板。

根据本申请的一些实施例,所述起重机的吊钩通过钢缆与所述起重机的横梁相连。

根据本申请的一些实施例,所述升降机构包括:

滑轮组件,设置于所述起重机的吊钩上;

钢索,穿过所述滑轮组件,一端与飞机的三个吊挂点相连;

电机绞盘组件,与所述钢索的另一端相连。

根据本申请的一些实施例,所述电机绞盘组件包括:

支架;

绞盘,设置于所述支架上,与所述钢索相连;

电机,设置于所述支架上,与所述绞盘相连,驱动所述绞盘转动;

限位机构,设置于所述绞盘上,用于锁定所述绞盘。

根据本申请的一些实施例,所述绞盘包括:

绞缆筒;

卡槽,等间距设置于所述绞缆筒边缘。

根据本申请的一些实施例,所述限位机构包括:

卡板,与所述卡槽相配合;

支座,设置于所述支架上、绞缆筒的一侧,与所述卡板的一端铰接;

卡座,设置于所述支架上、绞缆筒的另一侧。

根据本申请的一些实施例,所述卡座包括:

卡座槽,所述卡板的另一端嵌入所述卡座槽中;

弹簧片,设置于所述卡座槽上部,限制所述卡板的位置。

根据本申请的一些实施例,所述电机包括:交流伺服电机;所述支架由日字型刚架和竖直倒U型刚架焊接而成。

根据本申请的一些实施例,所述落震试验系统,还包括:数采模块,与所述一组第测力感器和/或所述测速仪电连接。

根据本申请的第二方面,提供一种飞机整机的落震试验方法,包括:

将放置于承载平台上的飞机试验件与所述落震试验系统的升降机构相连;

接通电机电源并打开限位机构,通过控制电机正向运行抬升飞机;

飞机上升至预定的试验高度后,电机停止运行并通过限位机构进行位置锁定;

解锁限位机构,通过控制反向运行,将飞机释放并下落至测量平台;

通过数采模块采集飞机释放过程中的作用力和下沉速度。

本申请提供的飞机整机落震试验系统,利用试验厂房的起重机对飞机进行悬挂,充分利用了试验场所的设施,更具通用性、成本低、使用便捷;使用电机驱动一体化的升降机构实现飞机的抬升和释放,代替手动绞盘,既可以节约人力又可以适用于更重的飞机。通过机械限位机构对绞盘进行锁定,更加安全。在试验过程中同时获得飞机下沉速度,使得试验系统符合小型飞机相关规范(如CCAR23部)要求。

本申请的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图,而并不超出本申请要求保护的范围。

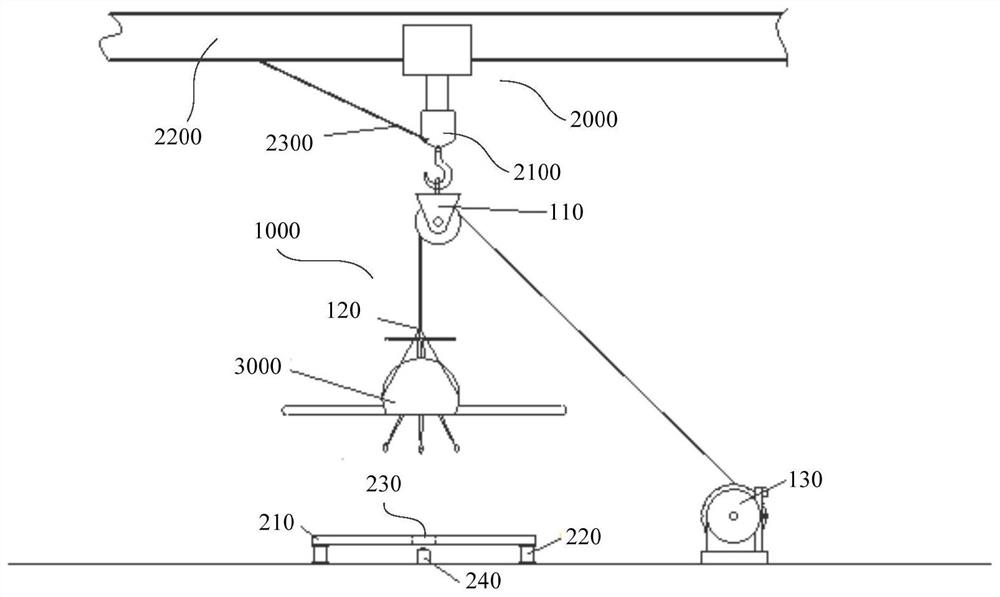

图1示出根据本申请示例实施例的落震试验系统安装示意图。

图2示出根据本申请示例实施例的落震试验系统组成示意图。

图3示出根据本申请示例实施例的测量平台俯视图。

图4示出根据本申请示例实施例的电机绞盘组件结构主视图。

图5示出根据本申请示例实施例的电机绞盘组件结构右视图。

图6示出根据本申请示例实施例的电机控制原理图。

图7示出根据本申请示例实施例的限位机构示意图。

图8示出根据本申请示例实施例的试验方法流程图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

为了解决现有小型飞机整机落震试验系统中存在的悬挂装置通用性差、手工绞盘操作困难、锁紧机构缺乏断电安全保护以及无法获得下沉速度等问题,本申请提出一种飞机整机的落震试验系统,适用于小型飞机的整机落震试验。以下将结合附图对本申请的技术方案进行详细介绍。

图1示出根据本申请示例实施例的落震试验系统安装示意图。

图2示出根据本申请示例实施例的落震试验系统组成示意图。

如图1和图2所示,本申请提供的落震试验系统1000包括升降机构100和测量平台200。其中,升降机构100与试验厂房的起重机2000(例如行吊)相连,用于抬升或释放飞机。测量平台2000,设置于所述升降机构100下方,用于承接释放的飞机。

升降机构100包括滑轮组件110、钢索120和电机绞盘组件130。滑轮组件110设置于起重机2000的吊钩2100上。电机绞盘组件130固定在地面上。钢索120穿过滑轮组件110,一端与飞机3000相连,另一端与电机绞盘组件130相连。滑轮组件110为成品组件,其规格可以依据飞机的重量进行选择。

如图1所示,一般飞机的试验厂房或生产车间中都会设置起重机2000,用于飞机在厂房或车间内的起重运输。本申请提供的落震试验系统1000,其升降机构100与厂房起重机2000的吊钩相连,利用厂房的起重机来悬挂抬升的飞机,无需使用专门设计的悬挂系统。为了避免飞机3000在升降过程中的晃动,根据本申请的一些实施例,可以通过钢缆2300将起重机的吊钩2100与起重机的横梁2200相连。钢缆2300可以是普通钢缆,一端固定在起重机的吊钩2100上,另一端固定在横梁2200上。

钢索120可以是普通钢缆,其规格可以依据飞机的重量进行选择。钢索120连接飞机3000的一端接出三股钢索,分别连接飞机3000的三个吊挂点。钢索120的另一端穿过滑轮组件110,电机绞盘组件130。电机绞盘组件130转动从而牵引钢索120。钢索120经滑轮组件110改变方向,拉动飞机3000上升。

图3示出根据本申请示例实施例的测量平台俯视图。

如图1和图3所示,测量平台200可以设置在地面上,来承接释放的飞机3000。测量平台200包括承载平台210、一组测力传感器220和测速仪240。承载平台210可以是矩形钢板,能够承受飞机下落时的载荷。一组测力传感器220用于测量飞机释放后、落到承载平台210上时产生的作用力。根据本申请的一些实施例,一组测力传感器220可以是固定在地面上的四个三向力传感器,设置于承载平台200的四角,为承载平台200提供支撑。承载平台210的正中位置开设中央孔230,测速仪240固定在中央孔230下方的地面上。测速仪240的探头指向飞机300,在飞机释放后测量飞机的下沉速度。

根据本申请的一些实施例,落震试验系统1000还可以包括数采模块(图中未示),与一组第测力感器220和/或测速仪240电连接,从而获取作用力和速度参数。

图4示出根据本申请示例实施例的电机绞盘组件结构主视图。

图5示出根据本申请示例实施例的电机绞盘组件结构右视图。

如图4、图5所示,电机绞盘组件130包括支架131、绞盘132、电机133和限位机构135。其中,支架131固定在地面上,可以由水平日字型刚架和竖直倒U型刚架焊接而成,水平刚架通过螺桩固定在地面上。绞盘132设置于支架131上,与钢索120相连。电机133通过螺栓固定在支架131的水平刚架上,与绞盘132相连,驱动绞盘132转动。限位机构135设置于绞盘132上,用于锁定绞盘132。

根据本申请的一些实施例,电机133可以是交流伺服电机,其功率可以根据飞机3000的重量、绞盘132的尺寸以及牵引速度来选择。参见图5电机133的转轴与绞盘132的中心相连。电机133启动后,驱动绞盘132转动。参见图4和图5,绞盘132为定制的绞盘。绞盘132包括绞缆筒1321。绞缆筒1321的边缘等间距设置卡槽1322,用于绞盘132的机械锁定。

根据本申请的一些实施例,电机绞盘组件130还包括电机控制盒134,通过螺钉固定在支架131的竖直刚架顶部,用于控制电机133的运转。电机控制盒134包括一个电源开关和3个档位(升、停、降),其控制原理参见图6。

图6示出根据本申请示例实施例的电机控制原理图。

如图6所示,电机控制盒134的档位为“升”时,电机正转,通过钢索抬升飞机,其控制过程为:

合上电源开关Q,按下起动按钮SB2,接触器KM1线圈得电并吸合,主触点闭合,同时辅助触点闭合并自锁。电机电源接通,电机正转(上升),并通过钢索牵引将飞机向上提升。按下停止开关SQ,切断正转控制电路,电机停止。

电机控制盒134的档位为“降”时,电机反转,通过钢索释放飞机,其控制过程为:

合上电源开关Q,按下起动按钮SB3,接触器KM2线圈得电并吸合,主触点闭合,同时辅助触点闭合并自锁。电机电源接通,电机反转(下降),并由钢索牵引将飞机向下释放。按下停止开关SQ,切断反转控制电路,电机停止。

图7示出根据本申请示例实施例的限位机构示意图。

如图7所示,设置于绞盘上的限位机构135包括卡板1351、支座1352和卡座1354。其中,支座1352和卡座1354为金属加工件,设置于电机绞盘组件130支架131的竖直刚架上。卡板1351与绞缆筒1321上的卡槽1322相配合。支座1352设置于绞缆筒1321的一侧,与卡板1351的一端铰接。例如,卡板1351通过销轴1353与支座1352连接,可以绕销轴1353转动。卡座1354设置于绞缆筒1321的另一侧。卡座1354包括卡座槽1355。卡板1351的另一端可以嵌入卡座槽1355中。通过卡板1351卡住绞缆筒1321边缘的卡槽1322,并嵌入卡座1354中,可以实现绞盘的机械锁定。根据本申请的一些实施例,卡座1354还包括弹簧片1356,设置于卡座槽1355上部,用于限制卡板1351的位置,从而防止卡板1351嵌入卡座1354后意外松动打开。

图8示出根据本申请示例实施例的试验方法流程图。

本申请还提供一种飞机整机的落震试验方法,如图8所示,所述落震试验方法包括:

在步骤810,将放置于承载平台上的飞机试验件与所述落震试验系统的升降机构相连。

在步骤820,接通电机电源并打开限位机构,通过控制电机正向运行抬升飞机。在抬升飞机之前,接通电机电源后,首先打开电机控制盒开关。此时电机控制盒的初始档位为“停”。抬升飞机时,将限位机构打开,并将电机控制盒的档位调至“升”,此时电机驱动绞盘并通过钢索牵引飞机上升。

在步骤830,飞机上升至预定的试验高度后,电机停止运行并通过限位机构进行位置锁定。飞机上升至预定的试验高度后,将电机控制盒的档位调至“停”,并将限位机构的卡板卡住绞盘卡槽、嵌入卡座中,从而完成机械锁定。

在步骤840,解锁限位机构,通过控制反向运行,将飞机释放并下落至测量平台。在释放飞机之前,先打开数采模块,并将测力传感器、测速仪等设备调零,以采集飞机释放过程中的相关参数。释放飞机时,打开限位机构,将电机控制盒的档位调至“降”,飞机自然下落至测量平台上。在飞机释放过程中,通过数采模块采集飞机释放过程中的作用力和下沉速度。例如,通过一组测力传感器采集飞机试件与承载平台接触过程中的作用力数据,通过测速仪采集飞机试件下落过程中的下沉速度,并将数据传输至数采模块。

至此,完成一次整机落震试验。重复以上过程,可以进行重复性地进行飞机整机落震试验。试验完成后,关闭数采模块、测速仪等设备,并将电机控制盒档位调至“停”,关闭电源开关,切断电机电源。

本申请提供的飞机整机落震试验系统,利用试验厂房的起重机对飞机进行悬挂,充分利用了试验场所的设施,更具通用性、成本低、使用便捷;使用电机驱动一体化的升降机构实现飞机的抬升和释放,代替手动绞盘,既可以节约人力又可以适用于更重的飞机。通过机械限位机构对绞盘进行锁定,更加安全。在试验过程中同时获得飞机下沉速度,使得试验系统符合小型飞机相关规范(如CCAR23部)要求。

以上对本申请实施例进行了详细介绍,本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明仅用于帮助理解本申请的方法及其核心思想。同时,本领域技术人员依据本申请的思想,基于本申请的具体实施方式及应用范围上做出的改变或变形之处,都属于本申请保护的范围。综上所述,本说明书内容不应理解为对本申请的限制。

- 飞机整机的落震试验系统及落震试验方法

- 一种无人机整机落震试验装置及其试验方法