一种全差分高精度X轴硅微陀螺仪

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及一种全差分高精度X轴硅微陀螺仪,属于传感器领域,可应用于航空航天、制导炸弹、移动设备、无人机、无人驾驶等国防和商业领域,用于测量载体绕固定轴相对惯性空间的旋转角速率。

背景技术

硅微陀螺仪与传统机械式陀螺相比,因具有成本低、体积小、质量轻、易于集成化及可批量生产的特点,而在航空航天、无人驾驶、微小型作战平台、卫星导航、物联网、智能医疗等军用和商用领域具有巨大的应用价值。

硅微陀螺仪通常与微加速度计组合应用在小型惯性测量单元(IMU)中。由于传统的硅微陀螺仪一般为Z轴陀螺仪,用以偏航角速率检测,若IMU要实现俯仰角速率及滚动角速率的同时检测,需要将Z轴陀螺仪垂直放置才可以实现。此种放置方式导致惯性测量单元的体积增加,不利于微惯性系统的小型化。而国内单片集成三轴陀螺仪的精度、集成度等与国外先进技术相比仍然存在较大的差距,极大的限制了国内微惯性器件的发展应用,且单片集成三轴陀螺仪各个方向的耦合度较高,不利于高精度测量。因此,设计一款可实现俯仰角速率和滚动角速率测量的高精度X轴硅微陀螺仪,对于IMU的小型集成化具有重要的应用价值。

同时,硅微陀螺仪一般采用电容式检测原理,具有结构简单,易于加工的优点,是一种非接触测量方式。但是,电容式硅微陀螺仪存在寄生电容、分布电容及共模噪声等干扰,降低了测量精度。

发明内容

本发明的技术解决问题是:克服现有技术的不足,提供一种全差分高精度 X轴硅微陀螺仪,实现水平放置下的俯仰角速率及滚动角速率检测,同时提高对寄生电容、分布电容及共模噪声的抗干扰能力,实现硅微陀螺仪在复杂振动力学环境及噪声环境下的高精度检测。

本发明的技术方案是:一种全差分高精度X轴硅微陀螺仪,该X轴硅微陀螺仪包括驱动单元、检测单元、质量块组、硅衬底和盖帽层;质量块与驱动单元和检测单元相连,并通过锚区连接至硅衬底和盖帽层,处于硅衬底和盖帽层之间的真空环境中;

质量块组包括关于陀螺仪结构中心对称分布的四个质量块,分别记为第一质量块、第二质量块、第三质量块、第四质量块,第一质量块与第三质量块关于Y轴正方向轴对称布置;第二质量块与第四质量块关于Y轴负方向轴对称布置;第一质量块与第二质量块关于X轴负方向轴对称布置;第三质量块与第四质量块关于X轴正方向轴对称布置;第一质量块与第四质量块中心对称布置;第三质量块与第二质量块中心对称布置;

驱动单元,接收外部输入的电信号,产生静电力,驱动质量块沿X方向做简谐振动;质量块组中各质量块在作简谐振动的同时敏感外界绕Y轴的角速率,受到科里奥利力沿Z轴方向振动,在Z轴方向上产生位移;检测单元,将各质量块在Z轴方向上的位移,转换成电信号输出。

所述质量块组沿X轴方向做简谐驱动的具体情况为:四个质量块均沿X方向振动且相邻两个质量块振动方向反相,即第一质量块与第三质量块振动方向反相;第一质量块与第二质量块振动方向反相,第三质量块与第四质量块振动方向反相,第二质量块与第四质量块振动方向反相。

质量块组受到科里奥利力沿Z轴方向振动的具体情形为:四个质量块沿Z 方向的上下振动,且相邻两个质量块振动方向反相,即第一质量块与第三质量块振动方向反相;第一质量块与第二质量块振动方向反相,第三质量块与第四质量块振动方向反相,第二质量块与第四质量块振动方向反相。

所述驱动单元包括:4个驱动框架、16个驱动弹性梁、4个驱动电极、4 个驱动反馈电极、2个耦合弹性梁、2个耦合抑制弹性梁组;

4个驱动框架,分别记为第一驱动框架、第二驱动框架、第三驱动框架、第四驱动框架;

每个驱动框架通过个驱动弹性梁连接至锚区上;每个驱动框架连接一个驱动电极和一个驱动反馈电极,驱动电极用于驱动质量块沿X方向做简谐振动;驱动反馈电极用于检测质量块沿X方向的简谐振动;

2个耦合弹性梁,分别记为第一耦合弹性梁、第二耦合弹性梁;第一驱动框架和第三驱动框架通过第一耦合弹性梁相连,第二驱动框架和第四驱动框架通过第二耦合弹性梁相连;

2个耦合抑制弹性梁组,分别记为第一耦合抑制弹性梁组、第二耦合抑制弹性梁组;第一驱动框架和第二驱动框架通过第一耦合抑制弹性梁组相连,第三驱动框架和第四驱动框架通过第二耦合抑制弹性梁组相连。

所述检测单元包括:16个检测弹性梁、4个检测电极;

每个驱动框架分配4个检测弹性梁和一个检测电极,具体为第一质量块通过4个检测弹性梁与第一驱动框架相连;第二质量块通过4个检测弹性梁与第二驱动框架相连;所述第三质量块通过4个检测弹性梁与第三驱动框架相连;第四质量块通过4个检测弹性梁与第四驱动框架相连;质量块的下表面与衬底层的上表面构成检测电容,检测电极连接在衬底上,与检测电容一一对应;

当有角速率输入时,每个质量块产生Z方向的哥式惯性力,引起第一质量块、第二质量块、第三质量块和第四质量块在Z方向产生位移,该位移的变化量与输入角速率成正比,且相邻质量块的位移相位相反,从而在衬底上的四个检测电极所检测到的相邻电极对应的电容将存在一个电容增加,另一个电容将减小;X方向或者Y方向相邻两个检测信号的差分信号作为检测模态的检测信号输出。

所述驱动电极和驱动反馈电极采用滑膜梳齿结构,且每排驱动梳齿等间距垂直固定在相应的驱动框架上。

所述驱动弹性梁在X方向的刚度大于Y、Z方向最大刚度的6倍以上。

所述检测弹性梁在Z方向的刚度大于X、Y方向最大刚度的6倍以上。

本发明与现有技术相比,具有以下有益效果:

(1)、本发明质量块组采用全对称的四质量块结构设计,形成全差分输出,可形成振动条件输入下的应力自抵消,相比单质量单音叉结构,不仅可以有效减小检测相对非线性误差,还可以提高检测灵敏度,同时可减小外界因素对陀螺性能的影响,抗振特性大幅提升,环境适应性强。

(2)、本发明驱动单元和检测单元采用机械解耦结构设计,驱动模态和检测模态有各自独立的梁,可有效的减小驱动模态和检测模态的机械耦合,提高检测精度。

(3)、本发明可实现硅微机电陀螺在复杂振动力学环境下对水平方向角速率的测量,相较于传统的音叉驱动Z轴陀螺仪水平放置时只能测量偏航角速率信号,本发明水平放置时可测量俯仰与滚动角速率信号;

(4)本发明检测电容变化量大,从而检测灵敏度更高;

(5)、本发明所设计的水平轴陀螺可集成在三轴微陀螺仪系统上,相较于传统三个Z轴陀螺仪的集成,可有效降低系统尺寸。

附图说明

图1为本发明的基于音叉驱动效应的高精度水平轴硅微陀螺仪的原理框图;

图2为本发明的基于音叉驱动效应的高精度水平轴硅微陀螺仪的驱动谐振模态图;

图3为本发明的基于音叉驱动效应的高精度水平轴硅微陀螺仪的检测谐振模态图;

具体实施方式

下面结合附图和具体实施方式对本发明做进一步阐述和说明。

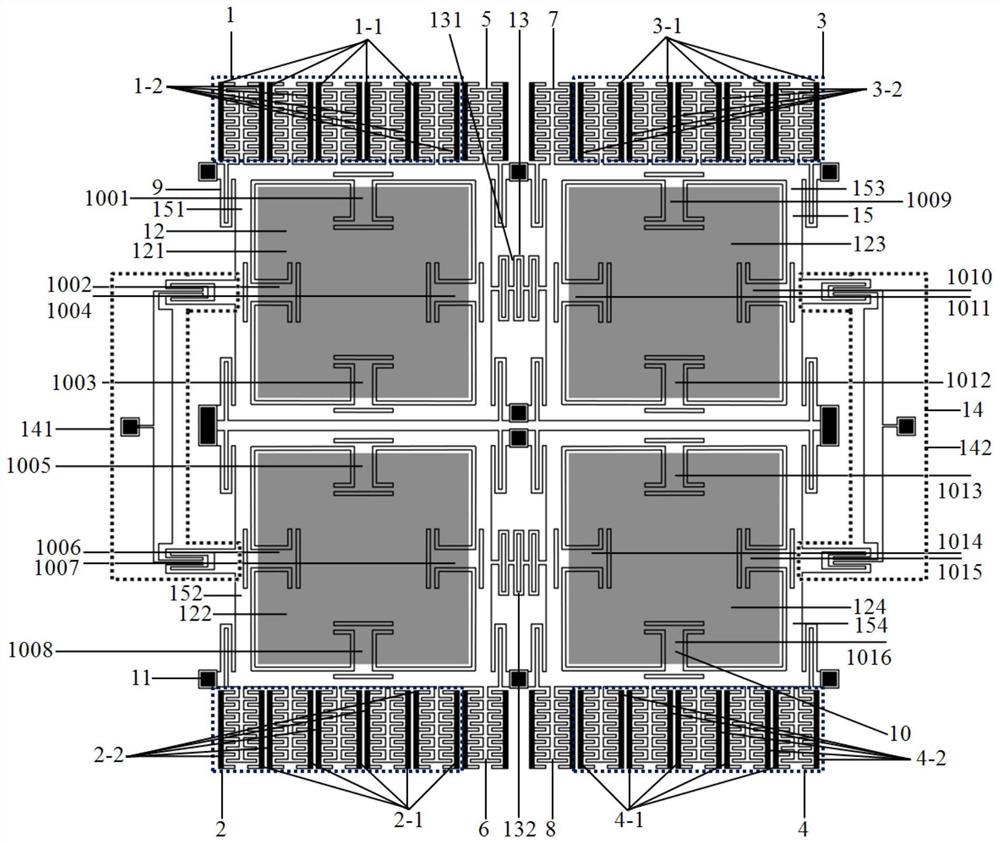

如图1所示,本发明提供的一种全差分高精度X轴硅微陀螺仪,所述陀螺敏感结构采用四质量全差分结构设计,包括驱动单元、检测单元、质量块组、硅衬底和盖帽层;质量块与驱动单元和检测单元相连,并通过锚区连接至硅衬底和盖帽层,处于硅衬底和盖帽层之间的真空环境中;质量块组包括关于陀螺仪结构中心对称分布的四个质量块,分别记为第一质量块121、第二质量块122、第三质量块123、第四质量块124,第一质量块121与第三质量块123关于Y 轴正方向轴对称布置;第二质量块122与第四质量块124关于Y轴负方向轴对称布置;第一质量块121与第二质量块122关于X轴负方向轴对称布置;第三质量块123与第四质量块124关于X轴正方向轴对称布置;第一质量块121 与第四质量块124中心对称布置;第三质量块123与第二质量块122中心对称布置;

驱动单元,接收外部输入的电信号,产生静电力,驱动质量块沿X方向做简谐振动;质量块组中各质量块在作简谐振动的同时敏感外界绕Y轴的角速率,受到科里奥利力而沿Z轴方向振动,在Z轴方向上产生位移;检测单元,将各质量块在Z轴方向上的位移,转换成电信号输出。

所述驱动单元包括:4个驱动框架15、16个驱动弹性梁9、4个驱动电极、 4个驱动反馈电极、2个耦合弹性梁13、2个耦合抑制弹性梁组14;

4个驱动框架15,分别记为第一驱动框架151、第二驱动框架152、第三驱动框架153、第四驱动框架154;所述第一质量块121设置于所述第一驱动框架151的内部,所述第二质量块122设置于所述第二驱动框架152的内部,所述第三质量块123设置于所述第三驱动框架153的内部,所述第四质量块 124设置于所述第四驱动框架154的内部。所述驱动框架在X向的最大驱动位移由止挡间隙决定,典型值为10um。

16个驱动弹性梁9分别记为第一驱动弹性梁、第二驱动弹性梁、第三驱动弹性梁、第四驱动弹性梁、第五驱动弹性梁、第六驱动弹性梁、第七驱动弹性梁、第三驱动弹性梁、第九驱动弹性梁、第十驱动弹性梁、第十一驱动弹性梁、第十二驱动弹性梁、第十三驱动弹性梁、第十四驱动弹性梁、第十五驱动弹性梁、第十六驱动弹性梁。所述驱动弹性梁分别位于四个驱动框架的四周并与锚区相连接,具体为:每个驱动框架15通过4个驱动弹性梁9连接至锚区11上;锚区11固定连接在硅衬底和盖帽层之间。4个驱动电极分别记为第一驱动电极1、第二驱动电极2、第三驱动电极3、第四驱动电极4。4个驱动反馈电极分别记为第一驱动反馈电极5、第二驱动反馈电极6、第三驱动反馈电极7、第四驱动反馈电极8。

每个驱动框架15连接一个驱动电极和一个驱动反馈电极,驱动电极用于驱动质量块沿X方向做简谐振动;驱动反馈电极用于检测质量块沿X方向的简谐振动;驱动电极、驱动反馈电极固定在驱动框架外部。第一驱动框架151的上端连接有第一驱动电极1、第一驱动反馈电极5;第三驱动框架153的上端连接第三驱动电极3、第三驱动反馈电极7;第二驱动框架152的下端连接有二驱动电极2、第二驱动反馈电极6;第四驱动框架154的下端连接第四驱动电极4、第四驱动反馈电极8。

2个耦合弹性梁13,分别记为第一耦合弹性梁131、第二耦合弹性梁132;第一驱动框架151和第三驱动框架153通过第一耦合弹性梁131相连,第二驱动框架152和第四驱动框架154通过第二耦合弹性梁132相连。本发明质量块关于陀螺仪结构中心轴对称,通过调节耦合弹性梁的刚度可优化驱动模态与干扰模态的频差,降低干扰模态对驱动模态的影响。

2个耦合抑制弹性梁组14,分别记为第一耦合抑制弹性梁组141、第二耦合抑制弹性梁组142;第一驱动框架151和第二驱动框架152通过第一耦合抑制弹性梁组141相连,第三驱动框架153和第四驱动框架154通过第二耦合抑制弹性梁组142相连,可抑制质量块121和质量块122、质量块123和质量块 124的同相振动。

所述检测单元包括:16个检测弹性梁10、4个检测电极。检测弹性梁一端连接质量块,另一端连接驱动框架。

每个驱动框架15分配4个检测弹性梁10和一个检测电极,检测弹性梁分别位于所对应的质量块的上端中部、左端中部、下端中部和右端中部,具体为第一质量块121通过4个检测弹性梁1001、1002、1003、1004与第一驱动框架151相连;第二质量块122通过4个检测弹性梁1005、1006、1007、1008 与第二驱动框架152相连;所述第三质量块123通过4个检测弹性梁1009、 1010、1011、1012与第三驱动框架153相连;第四质量块124通过4个检测弹性梁1013、1014、1015、1016与第四驱动框架154相连;质量块的下表面与衬底层的上表面构成检测电容,检测电极连接在衬底上,与检测电容一一对应。

当有角速率输入时,每个质量块产生Z方向的哥式惯性力,引起第一质量块121、第二质量块122、第三质量块123和第四质量块124在Z方向产生位移,该位移的变化量与输入角速率成正比,且相邻质量块的位移相位相反,从而在衬底上的四个检测电极所检测到的相邻电极的电容将存在一个电容增加,另一个电容将减小;X方向或者Y方向相邻两个检测信号的差分信号作为检测模态的检测信号输出,可有效抑制共模噪声的干扰,通过外围电路对检测电容的解调即可计算出角速率的大小。

所述4个驱动电极和4个驱动反馈电极固定在驱动框架15外部,采用滑膜梳齿结构,且每排驱动梳齿等间距垂直固定在相应的驱动框架15上端或者下端。

所述驱动弹性梁9在X方向的刚度远小于Y、Z方向的刚度,因此只有一个沿X方向的自由度,可有效抑制框架在Y、Z方向的振动,实现驱动模态与检测模态的模态解耦,有效抑制正交误差,提高精度;优选地,所述驱动弹性梁9 在X方向的刚度大于Y、Z方向最大刚度的6倍以上。

Z方向的刚度远小于X、Y方向的刚度,因此带动质量块12只有Z方向的自由度,因此,检测模态时质量块12的Z方向运动不会造成框架在X方向的位移,从而实现检测模态对驱动模态的解耦;优选地,所述检测弹性梁10在Z 方向的刚度大于X、Y方向最大刚度的6倍以上。

所述检测电容由质量块的下表面与衬底层的上表面构成;所述检测反馈电容位于检测电容四周。所述检测电容的电容间隙可根据不同的检测电路及应用环境进行设计,典型值为2um。

本发明的X方向定义为驱动方向,Z方向定义为检测方向。驱动模态为质量块在X方向的左右运动,且相邻质量块运动相位相反;检测模态为质量块在 Z方向的面外运动,且相邻质量块运动相位相反。

工作模式下驱动轴的运动振型为质量块组沿X轴方向做简谐驱动,具体情况为:四个质量块均沿X方向振动且相邻两个质量块振动方向反相,即第一质量块121与第三质量块123振动方向反相;第一质量块121与第二质量块122 振动方向反相,第三质量块123与第四质量块124振动方向反相,第二质量块 122与第四质量块124振动方向反相。

工作模式下检测轴的运动振型为质量块组受到科里奥利力而沿Z轴方向振动。具体情形为:四个质量块沿Z方向的上下振动,且相邻两个质量块振动方向反相,即第一质量块121与第三质量块123振动方向反相;第一质量块121 与第二质量块122振动方向反相,第三质量块123与第四质量块124振动方向反相,第二质量块122与第四质量块124振动方向反相。

本发明的工作原理为:所述硅微陀螺仪在工作模式下质量块在X方向作等幅谐振运动,当有角速率输入时,每个质量块产生Z方向的哥式惯性力,引起第一质量块121、第二质量块122、第三质量块123和第四质量块124在Z方向产生位移,该位移的变化量与输入角速率成正比,且相邻质量块的位移相位相反,从而在衬底上的四个检测电极所检测到的相邻电极的电容将存在一个电容增加,另一个电容将减小。上下相邻两个检测信号差分作为检测模态的检测信号,可有效抑制共模噪声的干扰,如抑制外部冲击噪声、电路噪声等,通过外围电路对检测电容的解调可计算出角速率的大小。

当有沿Y轴的角速率输入时,本发明每个质量块产生Z方向的哥式惯性力,引起质量块在Z方向产生位移,该位移的变化量与输入角速率成正比。

此外,本发明采用四质量双音叉全差分结构设计,可形成振动条件输入下的应力自抵消,并可有效提高对寄生电容、分布电容及共模噪声的抗干扰能力,降低热弹性损耗,提高真空下的品质因数,进而提高机械灵敏度,实现硅微陀螺仪在复杂振动力学环境及噪声环境下的实现俯仰和滚动速率的高精度检测。实施例1:

图1为本发明的一种全差分高精度X轴硅微陀螺仪外形图,敏感轴向Z轴,四质量微结构为左右上下全对称布局,工作频率可通过驱动梁尺寸的调节进行设计,优选地,本实施例工作频率约12KHz左右。

如图2所示,为本发明的一种全差分高精度X轴硅微陀螺仪驱动模态示意图,相邻两个质量块均为反相振动,即第一质量块121与第二质量块122振动方向反相;第三质量块123与第四质量块124振动方向反相,第一质量块121 与第三质量块123振动方向反相,第二质量块122与第四质量块124振动方向反相。

在实施例中,外部驱动电路通过第一驱动电极1、第二驱动电极2、第三驱动电极3和第四驱动电极4施加交流偏置信号带动驱动框架在X方向做简谐振动;其中,第一驱动电极正端1-1、第二驱动电极正端2-1、第三驱动电极正端 3-1和第四驱动电极正端4-1与第一驱动电极负端1-2、第二驱动电极负端2-2、第三驱动电极负端3-2和第四驱动电极负端4-2的交流偏置信号相位相反。

第一驱动框架151、第二驱动框架152、第三驱动框架153和第四驱动框架 154受静电力作用带动第一质量块121、第二质量块122、第三质量块123和第四质量块124在X方向左右运动,其中,第一质量块121与第二质量块122振动方向反相;第三质量块123与第四质量块124振动方向反相,第一质量块121 与第三质量块123振动方向反相,第二质量块122与第四质量块124振动方向反相;另外,外部电路通过反馈电极可以实现陀螺仪的闭环驱动。

如图3所示,为本发明的水平轴硅微陀螺仪检测模态。当外界有角速率输入时,质量块受到科里奥利力而在检测方向产生位移,检测模态的运动振型为相邻质量块在Z向振动反相,即第一质量块121与第四质量块122振动方向反相;第三质量块123与第四质量块124振动方向反相,第一质量块121与第三质量块123振动方向反相,第二质量块122与第四质量块124振动方向反相。

第一质量块121、第二质量块122、第三质量块123和第四质量块124在Z 向的振动造成检测电容间隙的改变,通过检测电容改变量的大小可解调出角速率的大小,从而实现角速率的测量;

由于采用全差分设计,在衬底上的四个检测电极所检测到的相邻电极的电容将存在一个电容增加,另一个电容将减小,上下相邻两个检测信号相减后作为检测模态的检测信号,可有效抑制寄生电容及共模噪声的干扰。

本发明是一种全差分高精度X轴硅微机电陀螺,测量精度高,可广泛应用于航空航天、无人驾驶、微小型作战平台、卫星导航、物联网、智能医疗等军用和商用领域,用于测量载体绕固定轴相对惯性空间的的旋转角速率,亦可有效缩小三轴集成微惯性系统的体积。在不脱离本发明技术原理的前提下,可以作出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

本发明说明书中未作详细描述的内容属于本领域专业技术人员的公知技术。

- 一种全差分高精度X轴硅微陀螺仪

- 一种单片集成的全解耦三轴硅微陀螺仪