一种微发泡增韧儿童塑料座椅的方法

文献发布时间:2023-06-19 09:43:16

技术领域

本发明属于功能专用塑料技术领域,特别涉及一种微发泡增韧儿童塑料座椅的方法。

背景技术

在家居生活用品中,塑料椅子成为常用的生活用具。塑料座椅由于体积小、质量轻、成本低,而且能够承受较大的冲击力强,被广泛使用。塑料座椅在替代木质材料座椅、金属材料座椅具有优势。目前,儿童座椅大部分采用塑料材质制备。然而,由于塑料材质的强度缺陷,需要通过加入增强增韧材料对塑料进行改性处理,最为常用的塑料增强增韧技术是在塑料中加入玻璃纤维等进行改进处理,但是也导致塑料材质刚性增加,不适合用于儿童座椅材质。

中国发明专利公开号CN102875869B公开了一种纳米碳酸钙增强增韧塑料母料及其制备方法。该母料是由纳米碳酸钙、微米碳酸钙、茂金属聚乙烯、载体树脂和助剂组成,纳米和微米碳酸钙的共混加入提高了母料增强增韧的作用,茂金属聚乙烯强度高、韧性好,可同时提高母料的增强增韧效果。但由于加入较多的碳酸钙填料,也导致材质刚性增加,将其用于儿童座椅的制备不合适。

针对此情况,目前出现发泡的座椅。大尺寸发泡会导致强度较低,但微发泡在保证儿童座椅强度的同时,兼具韧性和稳定性。塑料微发泡技术(Microcellular Foaming)是以热塑性材料为基本原料,通过气孔的膨胀来填充制品,并在较低且平均的压力下完成注塑件的加工成型,由于在塑料制品中形成微米级的封闭微孔,可以明显减轻重量,微孔可以有效吸收冲击载荷,使塑料制品韧性增加。这一技术对开发轻质、缓冲、韧性的塑料制品非常重要。同时,微发泡不同于大尺寸发泡,该技术制备的塑料制品内应力小、翘曲小、尺寸稳定,在生产高精密的塑料制品中已有应用。

然而,现有微发泡成型技术工艺复杂,控制较为困难。如一个常规的微发泡过程需要三个步骤完成:首先,将超临界流体溶解到热熔塑料体系中形成单相熔体,并保持恒压稳定;然后,将单相熔体注入温度和压力较低的模具型腔中,形成微发泡产品,由于温度和压力降低引发分子的不稳定性,从而在制品中形成大量的气泡核,这些气泡核逐渐长大生成微小的孔洞;缓慢冷却得到微发泡制品。由于受保压时间、保压温度、冷却速率等不确定的工艺限制,使得微发泡工艺难以控制。微发泡一方面要形成微米级可控的闭孔微泡,另一方面要保证微孔不坍塌。由于微气泡成核的不稳定,即使形成了所需尺寸的微泡,由于在动态的注塑机中成型,难以保证微孔不坍塌。

发明内容

针对目前在塑料注塑加工中注入超临界流体微发泡控制困难的技术问题,本发明专门针对儿童座椅提出一种微发泡增韧儿童塑料座椅的方法,其突出的特点是在塑料粒料中提前预分散纳米粒,该纳米粒不但在塑料中具有纳米表面效应,增加塑料的抗冲击韧性,而且,在用于注塑时,趁热塑体在模具处在粘弹态,通过在注塑品模具的上下、左右、前后周围施加脉冲磁场,通过磁场的作用使纳米粒往复运动从而在制品中形成近似球形的闭孔微孔。这一技术克服了目前进行微发泡注塑时注入超临界流体微发泡控制困难的问题。

为实现上述技术效果,本发明一种微发泡增韧儿童塑料座椅的方法,其特征是在注塑成型儿童座椅时在模具施加脉冲磁场,使塑料制品中分散的纳米粒在不同方向快速震荡运动,从而形成近似球形的闭孔微孔,具体方法为:

(1)将球形的纳米无机粉体与金属镍按照质量比100:0.5-1混合后在球磨机中研磨,通过强力研磨和摩擦使具有延展性的金属镍包覆在球形的纳米无机粉体表面,得到纳米粒;

(2)将步骤(1)得到的纳米粒与分散剂混合,在高速气流分散机中分散,得到分散纳米粒;

(3)将聚丙烯、弹性体、分散纳米粒、助剂按照重量份加入高速混合机在80-90℃混合均匀,其中,聚丙烯75-80份、弹性体10-15份、分散纳米粒3-5份、助剂1-3份;

(4)将步骤(3)得到的物料送入螺杆挤出机,在加热和螺杆剪切作用下混炼分散,挤出造粒;

(5)将步骤(4)得到的粒料送入注塑机,在儿童座椅注塑模具注塑,模具上下方、左右方、前后方施加脉冲磁场,磁场的往复变化使得分散在物料中的纳米粒在磁场作用下向四周往复冲击运动,从而形成近似球形的闭孔微孔,出模,得到微发泡增韧儿童塑料座椅。

优选的,所述球形的纳米无机粉体选用纳米级的玻璃微球、球形硅微粉、球形硫酸钡中的至少一种。其球形结构容易在往复运动时在的粘弹态塑料中形成近似球形的微孔空间。

优选的,所述球磨控制球磨时间为30-50min,球磨机转速控制在20-30rpm。通过较慢的转速,使具有延展性的镍摩擦包覆在球形的纳米无机粉体表面,得到的纳米粒在磁场作用下被吸附从而产生运动。

优选的,所述分散剂选用硬脂酸,分散剂用量为纳米粒质量的1-2%;通过高速气流分散,使纳米粒团聚的大颗粒分散,利于在塑料中分散为单个纳米颗粒,从而形成以单个纳米颗粒为中心的微孔。进一步优选的,所述高速气流分散机选用循环流化床,在管路内通过风机从进气阀吸入气流,在气流的作用下纳米粒与分散剂分散。

优选的,所述弹性体为具有良好弹性的热塑性弹性体,优选TPE、POE、SBS、TPU中的至少一种。

优选的,所述助剂为偶联剂、抗静电剂、润滑剂的复合物;进一步优选的,所述偶联剂、抗静电剂、润滑剂以质量比1:1:2复合;所述偶联剂选用铝酸酯偶联剂、钛酸丁酯偶联剂中的至少一种;所述抗静电剂芥酸酰胺、单硬脂酸甘油酯中的一种;所述润滑剂选用聚丙烯蜡、聚乙烯蜡中的一种;

优选的,所述螺杆挤出机选用同向双螺杆挤出机,其具有良好的剪切分散性,以利于纳米粒均匀分散在塑料中。

优选的,儿童座椅注塑的基本工艺为:熔融段温度175-190℃,模具温90-100℃,注射压力为25-30Mpa,注射时间15-20s,冷却时间30-40s,在模具上下方、左右方、前后方施加脉冲磁场,磁场的往复变化使得分散在物料中的纳米粒在磁场作用下向四周往复冲击运动,从而形成近似球形的闭孔微孔。进一步优选的,脉冲磁场频率50Hz,脉冲电压300-500V,通过脉冲磁场不断变化方向,从而使在塑料中分散的纳米粒往复运动,在塑料注塑粘弹态下不断被冲击形成近似于球形的闭孔。特别是,通过控制脉冲电压使纳米粒的冲击力变化,获得不同大小的微孔,电压大磁场强度大,使纳米粒往复运动冲击力大,使得闭孔微孔孔径撑得越大。这一技术相比与传统注塑超临界流体通过控制保压大小获得微孔的工艺易于控制。而且,获得的微孔闭孔性能好。

微发泡技术由于能够产生微米级的稳定闭孔,因此保证了注塑塑料制品的强度和韧性,而且可以进行精密注塑。现有技术大都是以超临界气源为发泡剂,使得气体形成超临界状态分散在模腔内,气体在扩散内压的作用下,使制品中间分布形成微米的封闭微孔泡。但限于工艺控制复杂,本发明提出了一种微发泡技术,尤其是针对儿童座椅产品的开发应用。突出的技术创新表现在:在具有球形结构的纳米无机粉体的表面通过研磨和摩擦附着金属镍形成纳米粒,该纳米粒在脉冲磁场下会做往复振荡运动;因此通过将纳米粒分散为单个分散颗粒分散于塑料中,通过配合塑料中加入一定量的弹性体,使得在注塑时表现为粘弹态,在模具上下方、左右方、前后方施加脉冲磁场,磁场的往复变化使得分散在物料中的纳米粒在磁场作用下向四周往复冲击运动,从而形成近似球形的闭孔微孔。

有益效果:

本发明一种微发泡增韧儿童塑料座椅的方法,与现有已公开微发泡技术相比,其突出的特点和显著的进步在于:

1、本发明利用在磁场下运动的原理,将纳米粒子分散在塑料中,在注塑粘弹态的塑料中往复运动形成闭孔的微孔,其工艺相比采用超临界气体微发泡易于控制,贯穿孔较少。

2、本发明微发泡得到的闭孔微孔均匀孔径小,对儿童座椅塑料制品增韧效果优异。

3、本发明方法微发泡工艺易于控制,得到的微发泡制品质量稳定,适合批量生产。

附图说明

以下结合附图对本发明的技术方案进一步说明:

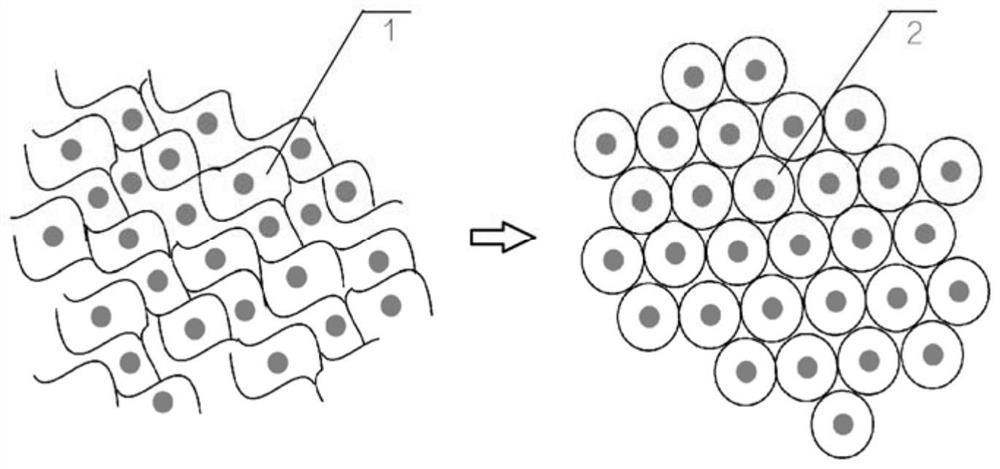

图1是本发明纳米粒子在粘弹态塑料中受磁场不断震荡冲击粘弹料形成球形闭孔微孔的示意图。1-注塑初期;2-注塑后期。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面将结合实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明的技术思路,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

实施例1

一种微发泡增韧儿童塑料座椅的方法:

(1)将球形的纳米玻璃微珠与金属镍按照质量比100:0.5混合后在球磨机中研磨,转速控制在20rpm,球磨时间为50min,通过强力研磨和摩擦使具有延展性的金属镍包覆在球形的纳米无机粉体表面,得到纳米粒;

(2)将步骤(1)得到的纳米粒与分散剂硬脂酸混合,硬脂酸用量为纳米粒质量的1%;以循环流化床作为分散机,在管路内通过风机从进气阀吸入气流,在气流的作用下纳米粒与分散剂分散得到分散纳米粒,使纳米粒团聚的大颗粒分散,利于在塑料中分散为单个纳米颗粒;

(3)将聚丙烯PPEPS30RA、弹性体POE、分散纳米粒、助剂按照重量份加入高速混合机在90℃混合均匀,其中,聚丙烯80份、弹性体10份、分散纳米粒3份、助剂1份;所述助剂由铝酸酯偶联剂、单硬脂酸甘油酯、聚乙烯蜡以质量比1:1:2复合;

(4)将步骤(3)得到的物料送入同向双螺杆挤出机,挤出机温度控制为一段温度150℃、二段温度165℃、三段温度175℃、四段温度170℃,五段温度150℃,在热熔挤出和螺杆剪切作用下混炼分散,挤出造粒;

(5)将步骤(4)得到的粒料送入注塑机,在儿童座椅注塑模具注塑,儿童座椅注塑的基本工艺为:熔融段温度190℃,模具温90℃,注射压力为25Mpa,注射时间15s,冷却时间40s,在模具上下方、左右方、前后方施加脉冲磁场,磁场的往复变化使得分散在物料中的纳米粒在磁场作用下向四周往复冲击运动,从而形成近似球形的闭孔微孔;脉冲磁场频率50Hz,脉冲电压300V,通过脉冲磁场不断变化方向,从而使在塑料中分散的纳米粒往复运动,在塑料注塑粘弹态下不断被冲击形成近似于球形的闭孔。

附图1为本发明纳米粒子在粘弹态塑料中受磁场不断震荡冲击粘弹料形成球形闭孔微孔的示意图,在模具注塑初期,塑料黏度较低,通过施加脉冲磁场使纳米粒子运动振荡,不断冲击粘弹料形成微孔,随着逐步冷却,注塑后期塑料粘度降低直至微孔不再扩大,从而在塑料制品中形成稳定的闭孔微孔。

实施例2

一种微发泡增韧儿童塑料座椅的方法:

(1)将球形的纳米硫酸钡与金属镍按照质量比100:1混合后在球磨机中研磨,转速控制在30rpm,球磨时间为30min,通过强力研磨和摩擦使具有延展性的金属镍包覆在球形的纳米无机粉体表面,得到纳米粒;

(2)将步骤(1)得到的纳米粒与分散剂硬脂酸混合,硬脂酸用量为纳米粒质量的2%;以循环流化床作为分散机,在管路内通过风机从进气阀吸入气流,在气流的作用下纳米粒与分散剂分散得到分散纳米粒,使纳米粒团聚的大颗粒分散,利于在塑料中分散为单个纳米颗粒;

(3)将聚丙烯PPEPS30RA、弹性体POE、分散纳米粒、助剂按照重量份加入高速混合机在90℃混合均匀,其中,聚丙烯75份、弹性体15份、分散纳米粒5份、助剂2份;所述助剂由酞酸丁酯偶联剂、芥酸酰胺、聚乙烯蜡以质量比1:1:2复合;

(4)将步骤(3)得到的物料送入同向双螺杆挤出机,挤出机温度控制为一段温度160℃、二段温度165℃、三段温度175℃、四段温度160℃,五段温度140℃,在热熔挤出和螺杆剪切作用下混炼分散,挤出造粒;

(5)将步骤(4)得到的粒料送入注塑机,在儿童座椅注塑模具注塑,儿童座椅注塑的基本工艺为:熔融段温度180℃,模具温95℃,注射压力为30Mpa,注射时间15s,冷却时间30s,在模具上下方、左右方、前后方施加脉冲磁场,磁场的往复变化使得分散在物料中的纳米粒在磁场作用下向四周往复冲击运动,从而形成近似球形的闭孔微孔;脉冲磁场频率50Hz,脉冲电压400V,通过脉冲磁场不断变化方向,从而使在塑料中分散的纳米粒往复运动,在塑料注塑粘弹态下不断被冲击形成近似于球形的闭孔。

实施例3

一种微发泡增韧儿童塑料座椅的方法:

(1)将球形的纳米玻璃微珠与金属镍按照质量比100:0.5混合后在球磨机中研磨,转速控制在20rpm,球磨时间为30min,通过强力研磨和摩擦使具有延展性的金属镍包覆在球形的纳米无机粉体表面,得到纳米粒;

(2)将步骤(1)得到的纳米粒与分散剂硬脂酸混合,硬脂酸用量为纳米粒质量的2%;以循环流化床作为分散机,在管路内通过风机从进气阀吸入气流,在气流的作用下纳米粒与分散剂分散得到分散纳米粒,使纳米粒团聚的大颗粒分散,利于在塑料中分散为单个纳米颗粒;

(3)将聚丙烯PPEPS30RA、弹性体POE、分散纳米粒、助剂按照重量份加入高速混合机在80-90℃混合均匀,其中,聚丙烯75份、弹性体15份、分散纳米粒5份、助剂3份;所述助剂由铝酸酯偶联剂、单硬脂酸甘油酯、聚丙烯蜡以质量比1:1:2复合;

(4)将步骤(3)得到的物料送入同向双螺杆挤出机,挤出机温度控制为一段温度150℃、二段温度170℃、三段温度180℃、四段温度170℃,五段温度150℃,在热熔挤出和螺杆剪切作用下混炼分散,挤出造粒;

(5)将步骤(4)得到的粒料送入注塑机,在儿童座椅注塑模具注塑,儿童座椅注塑的基本工艺为:熔融段温度175℃,模具温100℃,注射压力为30Mpa,注射时间20s,冷却时间40s,在模具上下方、左右方、前后方施加脉冲磁场,磁场的往复变化使得分散在物料中的纳米粒在磁场作用下向四周往复冲击运动,从而形成近似球形的闭孔微孔;脉冲磁场频率50Hz,脉冲电压500V,通过脉冲磁场不断变化方向,从而使在塑料中分散的纳米粒往复运动,在塑料注塑粘弹态下不断被冲击形成近似于球形的闭孔。

对比例1

一种微发泡增韧儿童塑料座椅的方法:

(1)将片状的纳米云母粉与金属镍按照质量比100:0.5混合后在球磨机中研磨,转速控制在20rpm,球磨时间为50min,通过强力研磨和摩擦使具有延展性的金属镍包覆在球形的纳米无机粉体表面,得到纳米粒;

(2)将步骤(1)得到的纳米粒与分散剂硬脂酸混合,硬脂酸用量为纳米粒质量的1%;以循环流化床作为分散机,在管路内通过风机从进气阀吸入气流,在气流的作用下纳米粒与分散剂分散得到分散纳米粒,使纳米粒团聚的大颗粒分散,利于在塑料中分散为单个纳米颗粒;

(3)将聚丙烯PPEPS30RA、弹性体POE、分散纳米粒、助剂按照重量份加入高速混合机在90℃混合均匀,其中,聚丙烯80份、弹性体10份、分散纳米粒3份、助剂1份;所述助剂由铝酸酯偶联剂、单硬脂酸甘油酯、聚乙烯蜡以质量比1:1:2复合;

(4)将步骤(3)得到的物料送入同向双螺杆挤出机,挤出机温度控制为一段温度150℃、二段温度165℃、三段温度175℃、四段温度170℃,五段温度150℃,在热熔挤出和螺杆剪切作用下混炼分散,挤出造粒;

(5)将步骤(4)得到的粒料送入注塑机,在儿童座椅注塑模具注塑,儿童座椅注塑的基本工艺为:熔融段温度190℃,模具温90℃,注射压力为25Mpa,注射时间15s,冷却时间40s,在模具上下方、左右方、前后方施加脉冲磁场,磁场的往复变化使得分散在物料中的纳米粒在磁场作用下向四周往复冲击运动,从而形成近似球形的闭孔微孔;脉冲磁场频率50Hz,脉冲电压300V,通过脉冲磁场不断变化方向,从而使在塑料中分散的纳米粒往复运动,在塑料注塑粘弹态下不断被冲击形成近似于球形的闭孔。

对比例2

(1)将球形的纳米玻璃微珠与金属镍按照质量比100:0.5混合后在球磨机中研磨,转速控制在20rpm,球磨时间为50min,通过强力研磨和摩擦使具有延展性的金属镍包覆在球形的纳米无机粉体表面,得到纳米粒;

(2)将步骤(1)得到的纳米粒与分散剂硬脂酸混合,硬脂酸用量为纳米粒质量的1%;以循环流化床作为分散机,在管路内通过风机从进气阀吸入气流,在气流的作用下纳米粒与分散剂分散得到分散纳米粒,使纳米粒团聚的大颗粒分散,利于在塑料中分散为单个纳米颗粒;

(3)将聚丙烯PPEPS30RA、弹性体POE、分散纳米粒、助剂按照重量份加入高速混合机在90℃混合均匀,其中,聚丙烯80份、弹性体10份、分散纳米粒3份、助剂1份;所述助剂由铝酸酯偶联剂、单硬脂酸甘油酯、聚乙烯蜡以质量比1:1:2复合;

(4)将步骤(3)得到的物料送入同向双螺杆挤出机,挤出机温度控制为一段温度150℃、二段温度165℃、三段温度175℃、四段温度170℃,五段温度150℃,在热熔挤出和螺杆剪切作用下混炼分散,挤出造粒;

(5)将步骤(4)得到的粒料送入注塑机,在儿童座椅注塑模具注塑,儿童座椅注塑的基本工艺为:熔融段温度190℃,模具温90℃,注射压力为25Mpa,注射时间15s,冷却时间40s,得到儿童座椅。

对比例3

一种微发泡增韧儿童塑料座椅的方法:

(1)将球形的纳米玻璃微珠与金属镍按照质量比100:0.5混合后在球磨机中研磨,转速控制在20rpm,球磨时间为50min,通过强力研磨和摩擦使具有延展性的金属镍包覆在球形的纳米无机粉体表面,得到纳米粒;

(2)将步骤(1)得到的纳米粒与分散剂硬脂酸混合,硬脂酸用量为纳米粒质量的1%;以循环流化床作为分散机,在管路内通过风机从进气阀吸入气流,在气流的作用下纳米粒与分散剂分散得到分散纳米粒,使纳米粒团聚的大颗粒分散,利于在塑料中分散为单个纳米颗粒;

(3)将聚丙烯PPEPS30RA、弹性体POE、分散纳米粒、助剂按照重量份加入高速混合机在90℃混合均匀,其中,聚丙烯80份、弹性体10份、分散纳米粒3份、助剂1份;所述助剂由铝酸酯偶联剂、单硬脂酸甘油酯、聚乙烯蜡以质量比1:1:2复合;

(4)将步骤(3)得到的物料送入同向双螺杆挤出机,挤出机温度控制为一段温度150℃、二段温度165℃、三段温度175℃、四段温度170℃,五段温度150℃,在热熔挤出和螺杆剪切作用下混炼分散,挤出造粒;

(5)将步骤(4)得到的粒料送入注塑机,在儿童座椅注塑模具注塑,儿童座椅注塑的基本工艺为:熔融段温度190℃,模具温90℃,注射压力为25Mpa,注射时间15s,冷却时间40s,在模具上下方、左右方、前后方施加脉冲磁场,磁场的往复变化使得分散在物料中的纳米粒在磁场作用下向四周往复冲击运动,从而形成近似球形的闭孔微孔;脉冲磁场频率50Hz,脉冲电压600V,通过脉冲磁场不断变化方向,从而使在塑料中分散的纳米粒往复运动,在塑料注塑粘弹态下不断被冲击形成近似于球形的闭孔。

力学性能测试:

将实施例1-3、对比例1-3制备的座椅裁取宽10mm、厚度为4mm的标准样条测试,参考GB/T1843-2008(塑料悬臂梁冲击强度的测定)测试冲击强度,以衡量韧性,测试数据见表1。

表1:

通过测试,本发明利用在磁场下运动的原理,将纳米粒子分散在塑料中,在注塑粘弹态的塑料中往复运动形成闭孔的微孔,其工艺相比采用超临界气体微发泡易于控制,贯穿孔较少,微发泡得到的闭孔微孔均匀孔径小,对儿童座椅塑料制品增韧效果优异。对比例1采用片状的纳米云母粉替换球形的纳米玻璃微球,由于云母粉为片状,在磁场作用下振动冲击粘弹态的塑料物料时,形成的微孔球性较差,影响增韧。常规的微发泡是采用超临界气体,容易形成球形的微泡孔;然而本发明由于采用了不同时微泡形成机理,为了确保成泡为球形,尽可能选择球形的微粒冲击粘弹态。对比例2在注塑是没有施加脉冲磁场,从而与实施例1得到的塑料制品进行对比,由于没有出现微发泡的微孔,对比例2得到的座椅韧性明显降低。对比例3将脉冲电压升高至600V,产生较强的磁场,从而使纳米粒子往复运动冲击力加大,从而纳米粒子容易挣脱粘弹态的塑料束缚,得到较大孔径的微孔,甚至造成贯穿孔。反而使增韧效果提升有限。

- 一种微发泡增韧儿童塑料座椅的方法

- 一种用于微发泡增韧塑料的母料及制备方法