一种基于亚麻纤维的多尺度纳米纤维素膜制备方法

文献发布时间:2023-06-19 09:44:49

技术领域

本申请涉及一种基于亚麻纤维的多尺度纳米纤维素膜制备方法,具体是一种基于亚麻纤维的多尺度纳米纤维素膜制备方法。

背景技术

近年来,难降解的塑料垃圾已经成为世界公认的治理难题,我国为限制和减少塑料的使用,规定从2008年6月1日起全国范围内禁止生产、销售、使用厚度小于0.025mm的塑料购物袋,所用的超市、商场、集贸市场等商品零售场所实行塑料购物袋有偿使用制度,一律不得免费提供塑料购物袋,2018年起我国全面禁止废塑料的进口,近年来,随着仿生学的发展和人们环保意识的增强,通过仿生方法生产一种可降解的环境友好型薄膜以用于食品包装及材料表面功能修饰的想法受到社会普遍关注,纳米纤维素来源广泛,强度较高,且其本身可降解,由天然纤维素得到的纳米纤维素,具有纤维素不具备的一些优异强度和物理化学性能,成为了国内外研究的热点,纳米纤维素作为天然可再生生物质高分子功能材料,在生物、医药、造纸和食品等领域具有广阔的应用前景。

纤维素作为自然界广泛存在的生物可降解材料,受到了各界广泛的关注。由其衍生出的纳米纤维素材料,凭借其巨大的比表面积、优良的力学性、高结晶度、高亲水性、超精细结构等性能受到了研究者的青睐。利用纳米纤维素制备的薄膜,具有良好的生物可降解性能,气体阻隔性能,力学性能和透光性,在替代塑料薄膜方面具有巨大的潜力,同时纳米纤维素薄膜在开发新材料方面也具有很大潜力,传统制备纳米纤维素的方法有化学法和机械法,化学法中常用的是酸水解法,酸水解中硫酸是最常用的无机酸。通常用64%硫酸在45℃下水解30min左右得到纳米纤维素,这种方法通常耗时长且得率较低(约30%)。机械法主要采用精磨处理,耗能较高。因此,针对上述问题提出一种基于亚麻纤维的多尺度纳米纤维素膜制备方法。

发明内容

一种基于亚麻纤维的多尺度纳米纤维素膜制备方法,所述电网规划的综合评价方法包括如下步骤:

(1)称取亚麻植物纤维,再加入硫酸水解进行预处理,水解结束后,加入水终止反应,得纤维悬浮液;

(2)将步骤(1)得到的纤维悬浮液离心洗涤,收集离心所得液体为预处理液;用碱溶液调节离心所得固体残渣至中性,再离心洗涤,除去无机盐,得活化亚麻植物纤维;

(3)采用膜分离的方法分别回收步骤(2)收集到的预处理液中的碳水化合物组分和残余硫酸;

(4)将步骤(2)得到的亚麻活化植物纤维稀释,盘磨,得活化亚麻植物纤维悬浮液;

(5)将步骤(4)得到的亚麻活化植物纤维悬浮液高压均质,得到纳米亚麻纤维素悬浮液;

(6)将纳米纤维素悬浮液加热至80~90℃,配成0.5‰~0.9‰,、1‰~1.99%以及2%~3%的三份悬浮液,并搅拌均匀;

(7)将上述分散均匀的纳米纤维素悬浮液通过流浆箱布浆后均匀地喷涂于成型板上,成型板加热至110~125℃;

(8)控制成型板的加热长度及纸机车速,使纳米纤维素悬浮液中水分含量降至20~30%,得到纳米纤维素薄膜湿纸页;

(9) 将纳米纤维素薄膜湿纸页经真空压榨后水分含量降至10~20%,继续将纳米纤维素薄膜湿纸页经烘箱干燥后水分含量降至2.5~6%,得到基于亚麻纤维的多尺度的纳米纤维素薄膜。

进一步地,所述步骤(1)中所述硫酸的质量浓度为35%-40%;所述亚麻植物纤维与硫酸的质量体积比为1g:(6~10)ml。

进一步地,所述步骤(1)中的水解的温度为32℃~45℃,时间为10min-30min。

进一步地,所述步骤(2)中的碱溶液为氢氧化钠溶液、氢氧化钾溶液或者氨水。

进一步地,所述步骤(2)中回收的残余硫酸可继续添加到预处理反应过程中。

进一步地,所述步骤(5)中也可采用纳米纤维素水溶液以及去离子水并混合得悬浮液,将悬浮液在85~95℃的水浴中搅拌2~3h, 再超声处理5~15min,然后真空脱泡5~20min,得到纳米亚麻纤维素悬浮液。

进一步地,所述步骤(6)中的搅拌速度为500~700r/min。

进一步地,所述步骤(8)中的成型板为聚四氟乙烯板。

进一步地,所述步骤(7)中采用红外加热或者电磁加热预先对成型板进行加热。

进一步地,所述步骤(9)中制得的纯纳米纤维素薄膜厚度为10μm~60μm。

本申请的有益效果是:本申请提供了一种基于亚麻纤维的多尺度纳米纤维素膜制备方法。

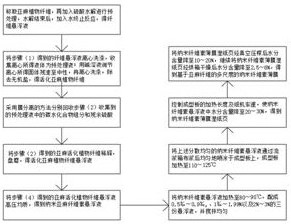

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

图1为本申请制备方法流程图。

具体实施方式

为了使本技术领域的人员更好地理解本申请方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分的实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

需要说明的是,本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本申请的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

在本申请中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本申请及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本申请中的具体含义。

此外,术语“安装”、“设置”、“设有”、“连接”、“相连”、“套接”应做广义理解。例如,可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

实施例一:

一种基于亚麻纤维的多尺度纳米纤维素膜制备方法,所述基于亚麻纤维的多尺度纳米纤维素膜制备方法包括如下步骤:

(1)称取亚麻植物纤维,再加入硫酸水解进行预处理,水解结束后,加入水终止反应,得纤维悬浮液;

(2)将步骤(1)得到的纤维悬浮液离心洗涤,收集离心所得液体为预处理液;用碱溶液调节离心所得固体残渣至中性,再离心洗涤,除去无机盐,得活化亚麻植物纤维;

(3)采用膜分离的方法分别回收步骤(2)收集到的预处理液中的碳水化合物组分和残余硫酸;

(4)将步骤(2)得到的亚麻活化植物纤维稀释,盘磨,得活化亚麻植物纤维悬浮液;

(5)将步骤(4)得到的亚麻活化植物纤维悬浮液高压均质,得到纳米亚麻纤维素悬浮液;

(6)将纳米纤维素悬浮液加热至80~90℃,配成0.5‰~0.9‰,、1‰~1.99%以及2%~3%的三份悬浮液,并搅拌均匀;

(7)将上述分散均匀的纳米纤维素悬浮液通过流浆箱布浆后均匀地喷涂于成型板上,成型板加热至110~125℃;

(8)控制成型板的加热长度及纸机车速,使纳米纤维素悬浮液中水分含量降至20~30%,得到纳米纤维素薄膜湿纸页;

(9) 将纳米纤维素薄膜湿纸页经真空压榨后水分含量降至10~20%,继续将纳米纤维素薄膜湿纸页经烘箱干燥后水分含量降至2.5~6%,得到基于亚麻纤维的多尺度的纳米纤维素薄膜。

进一步地,所述步骤(1)中所述硫酸的质量浓度为35%-40%;所述亚麻植物纤维与硫酸的质量体积比为1g:(6~10)ml。

进一步地,所述步骤(1)中的水解的温度为45℃,时间为30min。

进一步地,所述步骤(2)中的碱溶液为氢氧化钠溶液、氢氧化钾溶液或者氨水。

进一步地,所述步骤(2)中回收的残余硫酸可继续添加到预处理反应过程中。

进一步地,所述步骤(5)中也可采用纳米纤维素水溶液以及去离子水并混合得悬浮液,将悬浮液在95℃的水浴中搅拌2~3h, 再超声处理15min,然后真空脱泡20min,得到纳米亚麻纤维素悬浮液。

进一步地,所述步骤(6)中的搅拌速度为700r/min。

进一步地,所述步骤(8)中的成型板为聚四氟乙烯板。

进一步地,所述步骤(7)中采用红外加热或者电磁加热预先对成型板进行加热。

进一步地,所述步骤(9)中制得的纯纳米纤维素薄膜厚度为60μm。

上述方法适用于基于亚麻纤维的多尺度纳米纤维素膜制备方法。

实施例二:

一种基于亚麻纤维的多尺度纳米纤维素膜制备方法,所述基于亚麻纤维的多尺度纳米纤维素膜制备方法包括如下步骤:

(1)称取亚麻植物纤维,再加入硫酸水解进行预处理,水解结束后,加入水终止反应,得纤维悬浮液;

(2)将步骤(1)得到的纤维悬浮液离心洗涤,收集离心所得液体为预处理液;用碱溶液调节离心所得固体残渣至中性,再离心洗涤,除去无机盐,得活化亚麻植物纤维;

(3)采用膜分离的方法分别回收步骤(2)收集到的预处理液中的碳水化合物组分和残余硫酸;

(4)将步骤(2)得到的亚麻活化植物纤维稀释,盘磨,得活化亚麻植物纤维悬浮液;

(5)将步骤(4)得到的亚麻活化植物纤维悬浮液高压均质,得到纳米亚麻纤维素悬浮液;

(6)将纳米纤维素悬浮液加热至80~90℃,配成0.5‰~0.9‰,、1‰~1.99%以及2%~3%的三份悬浮液,并搅拌均匀;

(7)将上述分散均匀的纳米纤维素悬浮液通过流浆箱布浆后均匀地喷涂于成型板上,成型板加热至110~125℃;

(8)控制成型板的加热长度及纸机车速,使纳米纤维素悬浮液中水分含量降至20~30%,得到纳米纤维素薄膜湿纸页;

(9) 将纳米纤维素薄膜湿纸页经真空压榨后水分含量降至10~20%,继续将纳米纤维素薄膜湿纸页经烘箱干燥后水分含量降至2.5~6%,得到基于亚麻纤维的多尺度的纳米纤维素薄膜。

进一步地,所述步骤(1)中所述硫酸的质量浓度为35%;所述亚麻植物纤维与硫酸的质量体积比为1g:(6~10)ml。

进一步地,所述步骤(1)中的水解的温度为32℃,时间为10min。

进一步地,所述步骤(2)中的碱溶液为氢氧化钠溶液、氢氧化钾溶液或者氨水。

进一步地,所述步骤(2)中回收的残余硫酸可继续添加到预处理反应过程中。

进一步地,所述步骤(5)中也可采用纳米纤维素水溶液以及去离子水并混合得悬浮液,将悬浮液在85℃的水浴中搅拌2~3h, 再超声处理5min,然后真空脱泡5min,得到纳米亚麻纤维素悬浮液。

进一步地,所述步骤(6)中的搅拌速度为500r/min。

进一步地,所述步骤(8)中的成型板为聚四氟乙烯板。

进一步地,所述步骤(7)中采用红外加热或者电磁加热预先对成型板进行加热。

进一步地,所述步骤(9)中制得的纯纳米纤维素薄膜厚度为10μm。

上述方法适用于基于亚麻纤维的多尺度纳米纤维素膜制备方法。

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种基于亚麻纤维的多尺度纳米纤维素膜制备方法

- 一种基于多尺度纤维素纳米纤维的高效空气过滤材料的制备方法