一种圆柱形电池的防爆结构

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及电池结构及制造技术领域,尤其涉及一种圆柱形电池的防爆结构。

背景技术

随着科学技术日新月异的发展,日常生活中我们对电子产品的使用越来越频繁,圆柱锂电池被广泛地应用于为各类电子产品提供电能源。圆柱锂电池电压平台高、储存能量密度高、重量轻、使用寿命长、绿色环保等诸多优点,但也存在着安全性差这个不容忽视的问题。当圆柱锂电池充电过压过流或者过长时间使用时,就可能因短路而发生爆炸或自燃,造成安全隐患。

发明内容

针对上述技术缺陷,本发明提供一种安全、可靠的圆柱形电池的防爆结构。

为解决上述技术问题,本发明提供的技术方案是:一种圆柱形电池的防爆结构,包括凸形防爆帽和电池芯外壳,所述凸形防爆帽包括组合上盖和下盖,所述的组合上盖包括凸起和以凸起为中心的圆周平台,所述电池芯外壳上端向内圈边扣合组合上盖圆周平台上边沿,所述下盖整体呈圆盘形,所述组合上盖圆周平台下边沿焊接有下盖圆周边沿,在下盖中部设有防爆孔洞,所述的防爆孔洞上遮盖有防爆膜,所述防爆膜和外壳将电芯围在一密闭空间;所述的组合上盖上设有排气孔。所述下盖与锂电池芯的正极引出端连接。当电芯存在过电流、电压或使用寿命长过热等问题时,密闭空间内压急剧上升,防爆膜迅速击穿,及时排出电芯体内的热气,防止爆炸、起火等恶性事故的发生。

进一步:在上述圆柱形电池的防爆结构中,在组合上盖和下盖之间设有压紧防爆膜边界的限位结构。

所述的排气孔在上盖的凸起侧边,排气孔也可以对称设置在凸起的两侧边,所述的限位结构整体呈圆柱体或者方柱体,在圆柱体或者方柱体的上侧面设有从排气孔洞沿径向方向的通气压痕,所述的通气压痕之间呈90度的夹角,或者所述的通气压痕之间呈120度的夹角,所述的防爆孔洞、排气孔洞、通气压痕和排气孔形成排气通道。或者所述的限位结构呈中空的圆框体或中空的方框体,所述的排气孔设置在上盖的凸起处,所述的防爆孔洞和排气孔形成排气通道。

所述的电池芯外壳与组合上盖的扣合处设有绝缘密封圈。

所述的防爆膜依次包括PET层、胶水层、铝层、胶水层和PE-EVA 共挤膜。PE-EVA共挤膜是聚乙烯(PE)乙烯-乙酸乙烯共聚物(EVA)的简称。所述的铝层厚度是0.03±0.015mm;所述的PET层厚度是0.012 ±0.005mm;所述PE-EVA共挤膜厚度是0.115±0.02mm。各基层厚度过薄,会导致耐压值过低,影响电池正常使用。因为电池在需要在 -40℃到+85℃的温度范围内长期使用,尤其是在高温环境下,电池内电解液会有挥发,导致电池内部存在一定气压,而防爆膜需要在该气压值下长期稳定,一般是5~15公斤力长期稳定。各基层厚度过厚,会导致防爆膜起爆值过大,一般是15~35公斤力短时间起爆。所述的下盖是不锈铁片,也可以是其他不锈钢材料。

与现有技术相比,本发明的圆柱形电池的防爆结构,包括凸形防爆帽和电池芯外壳,所述凸形防爆帽包括组合上盖和下盖,所述的组合上盖包括凸起和以凸起为中心的圆周平台,所述电池芯外壳上端向内圈边扣合组合上盖圆周平台上边沿,所述下盖整体呈圆盘形,所述组合上盖圆周平台下边沿焊接有下盖圆周边沿,在下盖中部设有防爆孔洞,所述的防爆孔洞上遮盖有防爆膜,所述防爆膜和外壳将电芯围在一密闭空间;所述的组合上盖上设有排气孔。当电芯存在过电流、电压或使用寿命长过热等问题时,密闭空间内压急剧上升,防爆膜迅速击穿,排气通道及时排出电芯体内的热气,减小芯体内压。该防爆结构使电池的使用更加安全可靠。

附图说明

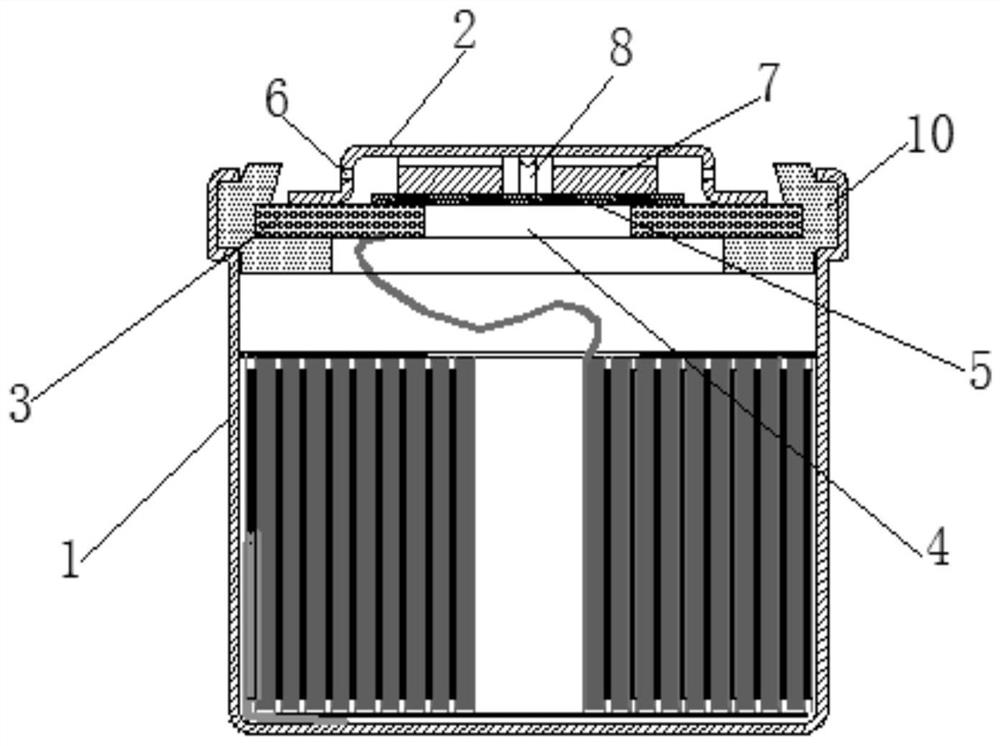

图1是实施方式一圆柱形电池的防爆结构纵切剖示图;

图2是本发明防爆膜的截面放大结构图;

图3是实施方式一限位结构上侧面的放大图;

图4是实施方式二圆柱形电池的防爆结构纵切剖示图;

图5是实施方式三圆柱形电池的防爆结构纵切剖示图;

图6是实施方式三限位结构上侧面的放大图;

其中:1电池芯外壳、2组合上盖、3下盖、4防爆孔洞、5防爆膜、51PET层、52胶水层、53铝层、54PE-EVA共挤膜、6排气孔 7限位结构、8排气孔洞、9通气压痕、10绝缘密封圈。

具体实施方式

下面结合附图对本发明进一步的说明。

实施方式一:参照图1-3,一种圆柱形电池的防爆结构,包括凸形防爆帽和电池芯外壳1,所述凸形防爆帽包括组合上盖2和下盖3,所述的组合上盖包括凸起和以凸起为中心的圆周平台,所述电池芯外壳上端向内圈边扣合组合上盖圆周平台上边沿,所述下盖整体呈圆盘形,所述组合上盖圆周平台下边沿焊接有下盖圆周边沿,在下盖中部设有防爆孔洞4,所述的防爆孔洞上遮盖有防爆膜5,所述防爆膜和外壳将电芯围在一密闭空间;所述的组合上盖上设有排气孔6。在组合上盖2和下盖3之间设有压紧防爆膜边界的限位结构7。所述的电池芯外壳与组合上盖的扣合处设有绝缘密封圈10。所述的防爆膜依次包括PET层51、胶水层52、铝层53、胶水层52和PE-EVA 共挤膜54。所述的铝层厚度是0.03±0.015mm;所述的PET层厚度是0.012±0.005mm;所述PE-EVA共挤膜厚度是0.115±0.02mm。所述的下盖是不锈铁片。所述的排气孔在上盖的凸起侧边,所述的限位结构7整体呈圆柱体或者方柱体,在圆柱体或者方柱体中央设有排气孔洞8,在圆柱体或者方柱体的上侧面设有从排气孔洞沿径向方向的通气压痕9,所述的通气压痕之间呈90度的夹角,所述的防爆孔洞、排气孔洞、通气压痕和排气孔形成排气通道。

实施方式二:参照图2、4,与实施方式一不同的是所述的限位结构7呈中空的圆框体或中空的方框体,所述的排气孔设置在上盖的凸起处,所述的防爆孔洞4和排气孔6形成排气通道。其它结构与实施方式一相同。

实施方式三:参照图2、5、6,与实施方式一不同的是所述的通气压痕9之间呈120度的夹角,所述的防爆孔洞4、排气孔洞8、通气压痕9和排气孔6形成排气通道。其它结构与实施方式一相同。

在上述三种实施方式中,当电芯存在过电流、电压或使用寿命长过热等问题时,密闭空间内压急剧上升,防爆膜迅速击穿,排气通道及时排出电芯体内的热气,防止电池爆炸、起火等恶性事故的发生。

上述仅为本发明较佳的实施方式,在没有脱离本实用新构思的前提下,任何显而易见的组合替换均应落入本发明的保护范围之内。

- 一种圆柱形电池的防爆结构

- 一种圆柱形电池的防爆结构