一种经纬不交织的透孔纱布生产方法

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及透孔纱窗布的制备技术领域,尤其涉及一种经纬不交织的透孔纱布生产方法。

背景技术

常规的透孔窗纱布料一般采用较细的经纬纱通过交织或者经编织而成。成品尺寸稳定性较差。另外一种是通过涂层工艺粘合而成,但是在涂层过程中会存在废气、废水污染等环保方面的问题,会严重破坏生态环境;而且多次涂层还存在生产能耗及成本过大。

研究表明,锦纶热熔丝具有比常规纤维低很多的熔点,可以优良的粘结其它纤维。主要可用于弹性织带,拉歇尔花边边缘的粘合,粘合缝纫线,覆盖家具和汽车座套的绳绒类织物等。

目前,将锦纶热熔丝作为织造前期的辅助织线编织透孔纱窗布料的相关技术方案未披露,因此,本发明提出了一种经纬不交织的透孔纱布生产方法。

发明内容

本发明的目的在于提供一种接近涂层粘合效果的透孔窗纱布料生产方法,避免涂层过程中会造成废气、废水污染等环保方面的问题,以解决现有技术中,成品尺寸稳定性较差,涂层粘合过程工艺流程繁杂,生产能耗及成本过大,涂层过程中会存在废气、废水污染等环保方面的问题,会严重破坏生态环境。

为实现上述目的,本发明提供如下技术方案:一种经纬不交织的透孔纱布生产方法,包括如下步骤:

S1:纱线选取:表层纬纱和底层经纱选用涤竹节纱,中间层的经纬纱均选用锦纶热熔丝;

S2:上机织造:使用多臂织布机进行双经轴上机编织,经纱上机密度采用28-30根/CM,纬纱上机密度采用28-30根/CM;中间层采用锦纶热熔丝经纬平纹交织,底层采用单一平行的经纱并与中间层的锦纶热熔纬纱4-5枚交织,面层采用单一平行的纬纱与中间层的锦纶热熔经纱4-5枚交织;按此织造工艺编织出表层涤竹节纬纱线基布层、中间锦纶热熔丝经纬交织层和底层涤竹节经纱线基布层的三层织造结构,并且下机门幅为300-305cm的坯布;

S3:坯布第一步低温定型处理;首先使用整纬装置对纬纱进行整理,然后使用定型机将S2中制得的坯布进行低温定型处理,得到布料门幅为295-300cm;

S4:坯布第二步高温定型处理:使用定型机将S3处理后的布料进行高温定型处理,使锦纶热熔丝溶解,形成由表层涤竹节纬纱线基布层和底层涤竹节经纱线基布层组成的双层结构,并且在定型拉副作用力下不交织的经纬纱粘合成上下层面料,在经冷却成稳定的透孔面料;

S5:坯布第三步低温压光固化处理:使用压光机将S4处理后的布料进行低温压光固化处理,使上下层经纬纱粘合固化,布面平整光洁。

优选地,在步骤S1中所述的表层纬纱和底层经纱选用的涤竹节纱为32支仿麻涤竹节纱;所述中间层的经纱为100D/24F锦纶热熔丝并加300捻,纬纱为100D/24F锦纶热熔丝。

优选地,在步骤S2中所述的多臂机使用10片综框,其中,布身8片,布边2片;门幅为318cm。

优选地,所述的多臂机在织造时,锦纶热熔纬纱的张力调至最小,边撑采用加强型;面层经轴锦纶热熔丝张力大于底层张力。

优选地,在步骤S3中所述的低温处理,温度为95-100℃,速度为15-20m/min。

优选地,在步骤S4中所述的高温处理,温度为160-165℃,速度为10-15m/min。

优选地,在步骤S5中所述的低温压温度为100-110℃,压力为10-15吨,速度为10-15m/min,定型门幅为303-305cm。

优选地,所述的整纬装置为设置在布料移动工序过程中的呈直线分布的插杆,该插杆与布料平面垂直。

相比现有技术,本发明的优点在于:本发明的基布经纬由热熔丝线交织,在后整热定型时热熔丝熔解把上下层经纬纱粘合成透孔状,经冷却后形成固定上下层纱线,锦纶热熔丝的使用减少了涂层生产流程的环境污染,本产品布面平整度好,粘合效果好。用做透孔纱窗,透明效果较好,高强度的连接,使长期暴露在风吹雨晒下,不易老化分离,涤竹节纱的使用,可防水腐化,便于清洁。还能进一步做印花,绣花等深加工。

附图说明

此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

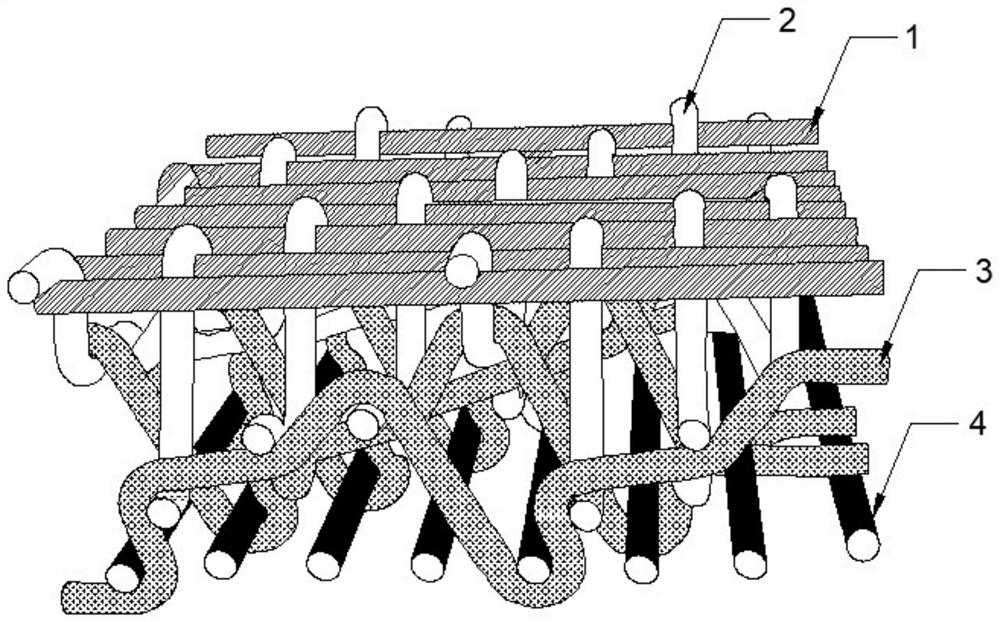

图1为本发明的实施例的坯布组织结构图。

图2为本发明的实施例的热熔后形成上下层不交织透孔效果时的结构图。

附图中:

1、表层32支仿麻涤竹节纬纱;2、中间100D/24F锦纶热熔经纱;3、中间100D/24F锦纶热熔纬纱;4、底层32支仿麻涤竹节经纱。

具体实施方式

以下将配合附图及实施例来详细说明本申请的实施方式,借此对本申请如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

请参阅图1和2,本发明提供一种技术方案:一种经纬不交织的透孔纱布生产方法,所述透孔纱布包括表层涤竹节纬纱线基布层、中间锦纶热熔丝经纬交织层和底层涤竹节经纱线基布层,所述中间锦纶热熔丝经纬交织层通过相互交织的经纬锦纶热熔丝与表层涤竹节纬纱线基布层的纬涤竹节纱线和底层涤竹节经纱线基布层的经涤竹节纱线编织,而形成三层织造结构;所述透孔纱布经过高温热熔定型处理后中间锦纶热熔丝经纬交织层溶解,而形成透孔的表层涤竹节纬纱线基布层及底层涤竹节经纱线基布层双层结构;

经纬不交织的透孔纱布按如下步骤生产:S1:纱线选取、S2:上机织造、S3:坯布第一步低温定型处理、S4:坯布第二步高温定型处理,S5:坯布第三步低温压光固化处理。

在步骤S1中,表层32支仿麻涤竹节纬纱1和底层32支仿麻涤竹节经纱4选用;中间100D/24F锦纶热熔经纱2,中间100D/24F锦纶热熔纬纱3,其中面层100D/24F锦纶热熔经纱加捻300。纱线选取是指对中间层100D/24F锦纶热熔丝相互交织并与表层和底层的交织后溶解温度为120℃而低于高温定型温度160℃的选择,使得通过合适的组织工艺使布料形成三层结构在高温定型后,中间层的锦纶热熔丝纱溶解消失,实现将上下层经纬纱粘合成透孔状,经冷却后形成固定上下层纱线。

本发明所涉及的锦纶热熔丝,这种纱线经与相关厂家多次试验,现已小批量生产。并已达到理想的粘合效果。

在步骤S2中在多臂机上织造时,使用多臂织布机为用10片综框,其中,布身8片,布边2片;门幅为318cm,并进行双经轴上机编织,经纱上机密度采用30根/CM,纬纱上机密度采用30根/CM;中间层采用锦纶热熔丝经纬平纹交织,底层采用单一平行的经纱并与中间层的锦纶热熔纬纱4枚交织,面层采用单一平行的纬纱与中间层的锦纶热熔经纱4枚交织,坯布布面平整不易劈裂;按此织造工艺编制出下机门幅为304cm的坯布。

经纱采用1:1设计的目的是在较低的纬密下也能达到粘合透孔的效果,100D/24F锦纶热熔丝的应用使得面料手感更软,也符合了粘合的目的,为提高织造效率,使用双经轴上机工艺。面经为100D/24F锦纶加捻长丝,底经为32支仿麻涤竹节纱。

上机织造时,100D/24F锦纶纬纱张力尽量调小,边撑使用橡皮加强型,以减少缩幅。

面层经轴100D/24F锦纶热熔丝张力略比底层张力小点,使得布面平整

在步骤S3坯布第一步低温定型处理;首先使用整纬装置对纬纱进行整理,减少纬斜,使布面平整;在100℃条件下,使用定型机将S2中制得的坯布在速度为20m/min下进行低温定型处理,得到布料门幅为300cm;

在步骤S4坯布第二步高温定型处理:在160℃条件下,使用定型机将S3处理后的布料在速度为10m/min下进行高温定型处理,使锦纶热熔丝溶解,并且在定型拉副作用力下不交织的经纬纱粘合成上下层面料,在经冷却成稳定的透孔面料。

在步骤S5:坯布第三步低温压光固化处理:在110℃条件下使用压光机将S4处理后的布料在速度为10m/min下进行低温压光固化处理,通过10-15吨压力使上下层经纬纱粘合固化,布面平整光洁。

上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

- 一种经纬不交织的透孔纱布生产方法

- 一种经纬不交织的透孔纱布生产方法