一种适用于混凝土碱性环境的高吸水树脂及其制备方法

文献发布时间:2023-06-19 09:46:20

技术领域

本发明属于高分子材料制备技术领域,具体涉及一种适用于混凝土碱性环境的高吸水树脂及其制备方法。

背景技术

随着高性能混凝土的应用变得越来越广泛,特别是超高强度的混凝土的研发与应用,使得混凝土的水胶比不断下降,如何在低水胶比下减少混凝土早期自干燥现象以及自收缩变形现象,成为科学家关注的问题之一。国内外专家认为,在混凝土中掺入高吸水树脂是解决这一问题的有效途径之一,因为高吸水树脂可以补充混凝土水化消耗的水,且掺量较少时不会对混凝土的各项性能造成太大的影响。

目前,应用于混凝土中的高吸水树脂主要以丙烯酸类高吸水树脂为主,但丙烯酸类高吸水树脂在混凝土碱性环境下稳定性差,使得养护效果难以得到保证。

中国专利CN104558370A公开了一种改性吸水树脂作为混凝土抗冻增强材料的用途,该改性吸水树脂采用反相悬浮聚合法,水浴30-50摄氏度,以石油醚作为分散相,重量百分比为0.3%~0.5%的N-N’亚甲基双丙烯酰胺作为交联剂,重量百分比为0.6%~0.8%的过硫酸盐作为引发剂,由重量百分比为80%~90%的丙烯酸单体和重量百分比为10%~20%的丙烯酰胺共聚制备而成的球形颗粒,制备步骤如下:

⑴在30~50℃的水浴条件下,边搅拌边将丙烯酸单体加入到浓度为5mol·L

⑵中和完毕后,在5~10℃下,向步骤⑴的溶液中加入丙烯酰胺单体搅拌至溶解;

⑶向步骤⑵的溶液中加入交联剂和引发剂搅拌溶解,再将混合溶液加入到溶有分散剂的石油醚相中;

⑷将温度升至40~50℃,反应2h,然后加热搅拌至共沸脱水温度,反应1~1.5h后停止加热搅拌;

⑸经聚合得到的改性吸水树脂干燥后在磨机中粉磨成细小球状颗粒,粒径不大于120μm。

上述改性吸水树脂的吸水倍率低,最大吸液能力仅达25倍。

因此,提供一种与混凝土碱性环境相容性好、吸水速率和吸水倍率适宜的高吸水树脂的制备方法,是本领域需要解决的技术问题。

发明内容

针对现有技术存在的缺陷,本发明提供一种适用于混凝土碱性环境的高吸水树脂及其制备方法,可有效解决上述问题。

本发明采用的技术方案如下:

本发明提供一种适用于混凝土碱性环境高吸水树脂的制备方法,包括以下步骤:

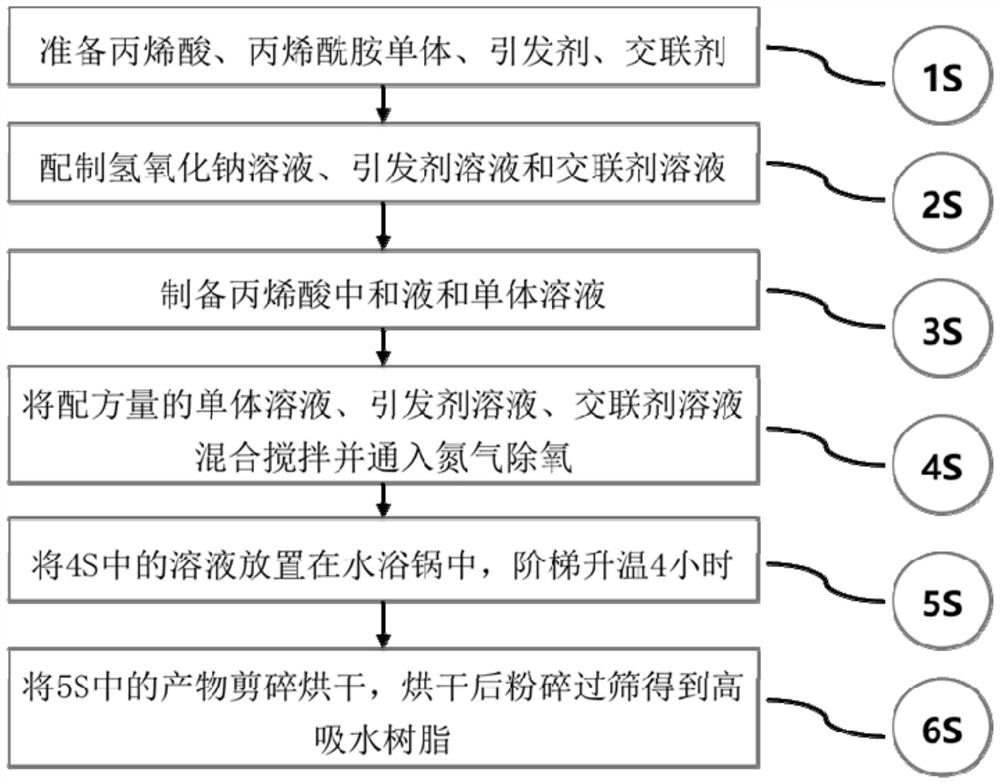

步骤1S,准确丙烯酸、丙烯酰胺单体、引发剂和交联剂;

步骤2S,配制氢氧化钠溶液、引发剂溶液和交联剂溶液;

步骤3S,制备丙烯酸中和液和单体溶液;

方法为:称取配方量的氢氧化钠溶液;在冰水浴的条件下,向配方量的氢氧化钠溶液中滴加丙烯酸,得到丙烯酸中和液;

将丙烯酸中和液与丙烯酰胺单体在常温下混合均匀,制备得到单体溶液;

步骤4 S,使配方量的单体溶液、引发剂溶液和交联剂溶液充分搅拌混合均匀,进而使引发剂溶液和交联剂溶液在单体溶液中充分分散,得到混合溶液;

步骤5 S,对步骤4 S的混合溶液进行阶梯升温,首先在温度T1下保温反应时间t1;然后,将温度T1升温到温度T2,并在温度T2下保温反应时间t2;依此类推,直到最后升温到温度TN,并在温度TN下保温反应时间tN,其中,N≥3;最后得到适用于混凝土碱性环境的高吸水树脂。

优选的,步骤3 S中,丙烯酸中和液的中和度为60-75%;优选地,中和度为70%。

优选的,步骤3 S中,单体配比为10-30%;优选地为15-20%,最优选地为15%;其中,单体配比是指采用的丙烯酰胺单体与中和前采用的丙烯酸质量的质量百分比;

对于步骤4 S得到的混合溶液,混合溶液中的单体总浓度为15-30wt%;优选地为20-30wt%,最优选地为25wt%;其中,单体总浓度的单体是按丙烯酰胺与中和前的丙烯酸的总量计。

优选的,引发剂为过硫酸钾、过硫酸铵、过硫酸钠中的至少一种;引发剂的用量为单体总质量的0.05~0.2%;其中,单体总质量是按丙烯酰胺与中和前的丙烯酸的总量计;

和/或

交联剂为二乙烯基苯、N,N-亚甲基双丙烯酰胺、二乙二醇二甲基丙烯酸酯中的至少一种;交联剂的用量为单体总质量的0.01~0.1%,优选地,交联剂的用量为单体总质量的0.03~0.06%,最优选地,交联剂的用量为单体总质量的0.05%。

优选的,步骤4 S中,配方量的单体溶液、引发剂溶液和交联剂溶液充分搅拌混合均匀时,混合时温度为20℃~40℃;混合时的搅拌速度为1200-1500转/分钟;搅拌时向液面以下持续通入氮气用以除氧。

优选的,步骤5 S中,混合溶液阶梯升温的具体过程如下:

首先升温至60±3℃,保温反应1.5±0.5小时;

然后升温至70±3℃,保温反应1.5±0.5小时;

最后升温至80±3℃,保温反应1±0.3小时。

优选的,步骤5 S中,混合溶液阶梯升温的具体过程如下:

首先升温至60℃,保温反应1.5小时;

然后升温至70℃,保温反应1.5小时;

最后升温至80℃,保温反应1小时。

优选的,步骤5 S中,在隔绝氧气的条件下对混合溶液阶梯升温;和/或

混合溶液在静置下阶梯升温。

优选的,还包括步骤6 S;将步骤5 S得到的产物进行后处理,具体过程为:

步骤6.1 S,步骤5 S反应完成后,将产物温度降至室温,然后,将产物剪碎成胶块,并用无水乙醇洗涤,得到洗净后的产物;

步骤6.2 S,将洗净后的产物烘干,烘干温度设定为70℃~85℃,烘干至恒重;

步骤6.3 S,将步骤6.2 S得到的干燥后的胶块粉碎,收集粒径为120~200目的粉末,得到高吸水树脂。

本发明还提供一种适用于混凝土碱性环境的高吸水树脂,所述适用于混凝土碱性环境的高吸水树脂,由权利要求1-9任一项所述的适用于混凝土碱性环境高吸水树脂的制备方法制备得到;

所述适用于混凝土碱性环境的高吸水树脂,在去离子水中的饱和吸水倍率达到300以上,在饱和氢氧化钙溶液中的饱和吸水倍率达到30以上。

本发明提供的一种适用于混凝土碱性环境的高吸水树脂及其制备方法具有以下优点:

1、本发明的高吸水树脂的制备方法,可在水浴锅中静置聚合,生产设备简单,成本低。

2、本发明的高吸水树脂的制备方法制备得到的高吸水树脂,具有卓越的吸水倍率,可作为一种优良的补充混凝土水化消耗的补水剂。

3、本发明的高吸水树脂的制备方法工艺简单,节省成本,具有极大的市场推广价值。

附图说明

图1为本发明提供的一种适用于混凝土碱性环境高吸水树脂的制备方法的流程示意图;

图2是单体配比对高吸水树脂吸水倍率的影响图;

图3是交联剂占单体质量分数对高吸水树脂吸水倍率的影响图;

图4是单体质量分数对吸水倍率的影响图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征向量可以相互任意组合。

首先说明本发明涉及到的名词含义:

本发明中的中和度是指被中和的丙烯酸占中和前的丙烯酸的百分比。

本发明中的丙烯酸单体质量按中和前的丙烯酸计。

本发明中的单体总浓度的单体是按丙烯酰胺与中和前的丙烯酸的总量计;单体总浓度是指单体在步骤4 S的混合溶液的质量浓度。

本发明中的单体总质量是按丙烯酰胺与中和前的丙烯酸的总量计。

本发明中的饱和吸水倍率是指高吸水树脂在测试液体中达到饱和吸水后,单位质量的高吸水树脂所吸收的测试液体与高吸水树脂自身的质量之比。

参考图1,本发明提供一种适用于混凝土碱性环境高吸水树脂的制备方法,包括以下步骤:

步骤1S,准确丙烯酸、丙烯酰胺单体、引发剂和交联剂;

其中,引发剂为过硫酸钾、过硫酸铵、过硫酸钠中的至少一种;引发剂的用量为单体总质量的0.05~0.2%;其中,单体总质量是按丙烯酰胺与中和前的丙烯酸的总量计;在一些实施例中,引发剂的用量为单体总质量的0.05%、0.10%,0.15%、0.20%。

交联剂为二乙烯基苯、N,N-亚甲基双丙烯酰胺、二乙二醇二甲基丙烯酸酯中的至少一种;交联剂的用量为单体总质量的0.01~0.1%。在一些实施例中,交联剂的用量为单体总质量的0.01%、0.02%,0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%,更优选地,交联剂的用量为单体总质量的0.03~0.06%,最优选地,交联剂的用量为单体总质量的0.05%。

优选地,引发剂选用过硫酸钾,交联剂选用N,N-亚甲基双丙烯酰胺。

步骤2S,配制氢氧化钠溶液、引发剂溶液和交联剂溶液;

氢氧化钠溶液的浓度为20-40wt%,更优选地,氢氧化钠溶液的浓度为30wt%。作为一种优选实现方式,氢氧化钠溶液配制方法为:将30重量份氢氧化钠分散到70重量份去离子水中配置氢氧化钠溶液;

引发剂溶液配制方法为:将1重量份过硫酸钾分散到99重量份去离子水中配置引发剂溶液。

交联剂溶液配制方法为:将0.2重量份N,N-亚甲基双丙烯酰胺分散到99.8重量份去离子水中配置交联剂溶液。

步骤3S,制备丙烯酸中和液和单体溶液;

方法为:称取配方量的氢氧化钠溶液;在冰水浴的条件下,向配方量的氢氧化钠溶液中滴加丙烯酸,得到丙烯酸中和液;丙烯酸中和液的中和度为60-75%,在此条件下能够进一步提高制备得到的高吸水树脂的吸水性能,最优选地,所述中和度为70%。丙烯酸滴加速度控制在1-2滴/s,搅拌速度适中。

将丙烯酸中和液与丙烯酰胺单体在常温下混合均匀,制备得到单体溶液;

本步骤中,采用的丙烯酰胺单体的质量,为采用的丙烯酸质量的10-30%。在一些实施例中,丙烯酰胺单体的用量为丙烯酸质量的10%、15%,20%、25%、30%,更优选地,丙烯酰胺单体的用量为丙烯酸质量的15-20%,最优选地,丙烯酰胺单体的用量为丙烯酸质量的15%。

步骤4 S,使配方量的单体溶液、引发剂溶液和交联剂溶液充分搅拌混合均匀,进而使引发剂溶液和交联剂溶液在单体溶液中充分分散,得到混合溶液;其中,混合溶液中的单体总浓度为15-30wt%;其中,单体总浓度的单体是按丙烯酰胺与中和前的丙烯酸的总量计。在一些实施例中,混合溶液中的单体总浓度为15%,20%、25%、30%,优选地为20-30wt%,最优选地为25wt%。

优选的,将配方量的单体溶液、引发剂溶液和交联剂溶液加入到烧瓶中为20℃~40℃机械搅拌20~40分钟,搅拌转速设定为1200~1500转/分钟,搅拌过程中向液面以下持续通入氮气用以除氧。具体的,单体溶液、引发剂、交联剂混合时,温度在40℃以下,在该温度下可以避免在未充分混合前发生聚合反应;优选地,为使单体溶液、引发剂、交联剂充分混合,混合时的搅拌速度为1200-1500转/分钟,搅拌时间为25-35分钟;更优选地,搅拌时向溶液中通入氮气用以除氧。

优选地,搅拌时间设定为25~35分钟,在此条件下,使得引发剂、交联剂在单体溶液中充分分散。例如,在实际操作过程中,可以选择搅拌时间为25分钟、30分钟或35分钟。

优选地,本步骤搅拌转速设定为1250~1400转/分钟,在此条件下,使得引发剂、交联剂在单体溶液中各处浓度分布均匀、加快分散速度,使得制备得到的高吸水树脂具有均一的品质。例如,在实际操作过程中,可以选择搅拌转速为1250转/分钟、1300转/分钟、1350转/分钟或1400转/分钟。

步骤5 S,对步骤4 S的混合溶液进行阶梯升温,首先在温度T1下保温反应时间t1;然后,将温度T1升温到温度T2,并在温度T2下保温反应时间t2;依此类推,直到最后升温到温度TN,并在温度TN下保温反应时间tN,其中,N≥3;最后得到适用于混凝土碱性环境的高吸水树脂。

优选的,混合溶液阶梯升温的具体过程如下:

首先升温至60±3℃,保温反应1.5±0.5小时;

然后升温至70±3℃,保温反应1.5±0.5小时;

最后升温至80±3℃,保温反应1±0.3小时。

优选的:混合溶液阶梯升温的具体过程如下:

首先升温至60℃,保温反应1.5小时;

然后升温至70℃,保温反应1.5小时;

最后升温至80℃,保温反应1小时。

即:混合溶液放置在水浴锅中,将水浴锅升温至60℃,在此温度下反应1.5小时,之后升温到70℃,继续反应1.5小时,最后升温到80℃,继续反应1小时后取出烧杯。

步骤5 S中,在隔绝氧气的条件下对混合溶液阶梯升温,在隔绝氧气(空气)的条件下进行混合溶液阶梯升温,在此条件下,可进一步提高高吸水树脂的吸水倍率。

混合溶液在静置下阶梯升温,在此条件下,可进一步提高高吸水树脂的吸水倍率。

本步骤中,将混合溶液在隔绝空气的条件下放置在水浴锅中进行阶段升温时,经验证,在此条件下,可进一步提高高吸水树脂的吸水倍率。

吸水树脂是单体和交联剂聚合成的网络结构,申请人通过多次实验意外发现,通过阶梯升温,利用不同温度下不同单体聚合反应速度的不同,达到调控聚合物的网络结构,从而显著提高吸水树脂在混凝土碱性环境下(以饱和氢氧化钙表征)的吸水性能。

还包括步骤6 S;将步骤5 S得到的产物进行后处理,具体过程为:

步骤6.1 S,步骤5 S反应完成后,将产物温度降至室温,然后,用剪刀将产物剪碎成胶块,例如,剪碎成2~5立方厘米的胶块,并用无水乙醇洗涤,洗去未反应的单体,得到洗净后的产物;

步骤6.2 S,将洗净后的产物放入烘箱中烘干,烘干温度设定为70℃~85℃,烘干至恒重;

步骤6.3 S,将步骤6.2 S得到的干燥后的胶块用万能粉碎机粉碎,粉碎时间设定为15~20分钟,然后过不同目数的分样筛后得到高吸水性树脂。优选的,收集粒径为120~200目的粉末,得到高吸水树脂。

由以上制备方法制备得到的适用于混凝土碱性环境的高吸水树脂,经检测,在去离子水中的饱和吸水倍率达到300以上,在饱和氢氧化钙溶液中的饱和吸水倍率达到30以上;优选地,所述高吸水树脂在去离子水中的饱和吸水倍率达到500以上,在饱和氢氧化钙溶液中的饱和吸水倍率达到50以上。

下面介绍七个实施例:

实施例1

步骤1S,准备丙烯酸、丙烯酰胺单体、引发剂和交联剂。

其中,引发剂选用过硫酸钾,交联剂选用N,N-亚甲基双丙烯酰胺。

配方:引发剂用量为单体总质量的0.2%,交联剂用量为单体总质量的0.05%,丙烯酸的中和度为70%,单体总浓度为25%,单体配比为15%。

步骤2S,配制氢氧化钠溶液、引发剂溶液和交联剂溶液。

将30重量份氢氧化钠分散到70重量份去离子水中配置氢氧化钠溶液,将1重量份过硫酸钾分散到99重量份去离子水中配置引发剂溶液,将0.2重量份N,N-亚甲基双丙烯酰胺分散到99.8重量份去离子水中配置交联剂溶液。

步骤3S,制备丙烯酸中和液和单体溶液;

称取配方量的氢氧化钠溶液,在冰水浴的条件下,向氢氧化钠溶液中滴加丙烯酸得到丙烯酸中和液,滴加速度控制在1滴/s,搅拌速度适中,丙烯酸中和液的中和度为70%,中和后加入适量去离子水,再将丙烯酸中和液与丙烯酰胺单体在常温下混合均匀制备单体溶液。

步骤4S,将配方量的单体溶液、引发剂溶液和交联剂溶液加入到烧瓶中,在40℃下机械搅拌30分钟,搅拌转速设定为1200转/分钟,搅拌过程中在液面以下持续通入氮气用以除氧。

步骤5S,将步骤4S得到的混合溶液在隔绝空气的条件下放置在水浴锅中,将水浴锅升温至60℃,在此温度下反应1.5小时,之后升温到70℃,继续反应1.5小时,最后升温到80℃,继续反应1小时后取出烧杯。

步骤6S,将步骤5S中的反应产物进行后处理,具体过程为:

步骤6.1S,将步骤5S中得到的反应产物剪碎成2~5立方厘米的胶块。

步骤6.2S,烘干步骤6.1S得到的胶块,烘干温度设定为70℃~85℃,烘干至恒重。

步骤6.3S,将步骤6.2S中干燥后的胶块用万能粉碎机研磨粉碎,粉碎时间设定为15~20分钟,过筛收集粒径为120~200目的粉末得到高吸水树脂。

实施例2

与实施例1的区别在于,配方如下:

引发剂用量为单体总质量的0.05%,交联剂用量为单体总质量的0.05%,丙烯酸的中和度为70%,单体总浓度为25%,单体配比为20%。

实施例3

与实施例1的区别在于,配方如下:

引发剂用量为单体总质量的0.2%,交联剂用量为单体总质量的0.05%,丙烯酸的中和度为70%,单体总浓度为25%,单体配比为25%。

实施例4

与实施例1的区别在于,配方如下:

引发剂用量为单体总质量的0.2%,交联剂用量为单体总质量的0.03%,丙烯酸的中和度为70%,单体总浓度为25%,单体配比为15%。

实施例5

与实施例1的区别在于,配方如下:

引发剂用量为单体总质量的0.2%,交联剂用量为单体总质量的0.07%,丙烯酸的中和度为70%,单体总浓度为25%,单体配比为15%。

实施例6

与实施例1的区别在于,配方如下:

引发剂用量为单体总质量的0.2%,交联剂用量为单体总质量的0.05%,丙烯酸的中和度为70%,单体总浓度为30%,单体配比为15%。

实施例7

与实施例1的区别在于,配方如下:

引发剂用量为单体总质量的0.2%,交联剂用量为单体总质量的0.05%,丙烯酸的中和度为70%,单体总浓度为20%,单体配比为15%。

对实施例1-实施例7制备得到的高吸水树脂的吸水性能进行测试,测试结果表明,实施例1-实施例7制备得到的高吸水树脂,在去离子水中的饱和吸水倍率均达到500以上,在饱和氢氧化钙溶液中的饱和吸水倍率均达到50以上。由此验证了本发明提供的适用于混凝土碱性环境高吸水树脂的制备方法制备得到的高吸水树脂,具有卓越的吸水倍率。

下面分别考察单体配比、交联剂用量和单体总浓度对高吸水树脂吸水倍率的影响。

图2是不同单体配比下,制备得到的高吸水树脂分别在去离子水和饱和氢氧化钙溶液中的饱和吸水倍率。由图2可以看出,在交联剂用量为单体总质量的0.05%,引发剂用量为单体总质量的0.2%,丙烯酸的中和度为70%,单体总浓度(即单体质量分数)为25%的情况下,随着单体配比(即丙烯酰胺单体与中和前丙烯酸单体的质量百分比)的增加,去离子水和饱和氢氧化钙溶液的吸水倍率均先增加后降低。当单体配比为15%时,制备得到的高吸水树脂在去离子水和饱和氢氧化钙溶液中的饱和吸水倍率接近最大值。

图3是交联剂用量对高吸水树脂吸水倍率的影响。由图3可以看出,在引发剂用量为单体总质量的0.2%,丙烯酸的中和度为70%,单体总浓度(即单体质量分数)为25%,单体配比为15%的情况下,随着交联剂用量的增加,制备得到的高吸水树脂在去离子水和饱和氢氧化钙溶液的吸水倍率均先增加后降低,较优地交联剂用量为单体总质量的0.05%,即:当交联剂用量为单体总质量的0.05%时,制备得到的高吸水树脂在去离子水和饱和氢氧化钙溶液的吸水倍率接近最大值。

图4是单体总浓度对高吸水树脂吸水倍率的影响。由图4可以看出,在交联剂用量为单体总质量的0.05%,引发剂用量为单体总质量的0.2%,丙烯酸的中和度为70%,单体配比为15%的情况下,随着单体总浓度的增加,制备得到的高吸水树脂在去离子水和饱和氢氧化钙溶液的吸水倍率均先增加后降低,较优地单体总浓度为25%,即:当单体总浓度为25%时,制备得到的高吸水树脂在去离子水和饱和氢氧化钙溶液的吸水倍率接近最大值。

本发明提供一种适用于混凝土碱性环境高吸水树脂的制备方法,具有以下特点:

(1)吸水树脂是单体和交联剂聚合成的网络结构,申请人通过多次实验意外发现,通过阶梯升温,利用不同温度下不同单体聚合反应速度的不同,达到调控聚合物的网络结构,从而显著提高吸水树脂在混凝土碱性环境下(以饱和氢氧化钙表征)的吸水性能。另外,本发明对具体的阶梯升温方式进行了精细研究,经验证,采用本发明的阶梯升温方式,尤其可显著提高吸水树脂的吸水性能。

(2)本发明对适用于混凝土碱性环境高吸水树脂的制备方法进行了精细研究,尤其对单体配比、交联剂用量和单体总浓度工艺参数进行了精细研究,当采用本发明确定的单体配比、交联剂用量和单体总浓度时,能够显著提高高吸水树脂吸水倍率。

本发明提供一种适用于混凝土碱性环境高吸水树脂的制备方法,本发明的制备方法的反应过程易于控制,得到了一种与混凝土碱性环境相容性好的高吸水树脂。本发明的高吸水树脂的制备方法具有以下优点:

1、本发明的高吸水树脂的制备方法,可在水浴锅中静置聚合,生产设备简单,成本低,相比传统的高吸水树脂在反应釜中及履带上进行的制备方法,精简了生产工艺。

2、本发明的高吸水树脂的制备方法制备得到的高吸水树脂,具有卓越的吸水倍率,经实际检测,本发明制备得到的高吸水树脂的饱和吸去离子水倍率高达630倍以上,在混凝土碱性环境下吸水倍率可达62倍,可作为一种优良的补充混凝土水化消耗的补水剂。

3、本发明的高吸水树脂的制备方法选用的原材料来源广、价格低,具有良好的生物降解性,符合绿色工业的发展方向。

4、本发明的高吸水树脂的制备方法工艺简单,节省成本,具有极大的市场推广价值。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视本发明的保护范围。

- 一种适用于混凝土碱性环境的高吸水树脂及其制备方法

- 一种高吸水性树脂、高吸水性树脂的制备方法以及应用