一种多孔炭复合材料及其制备方法与应用

文献发布时间:2023-06-19 09:47:53

技术领域

本发明属于复合碳材料制备的技术领域,尤其涉及一种多孔炭复合材料及其制备方法,本发明还涉及该多孔炭复合材料的一种应用。

背景技术

能源战略体系的提出使我国对新能源的发展和应用日益迫切,尤其是新能源汽车的规模化生产,对储能器件的性能提出了更高的要求。电极材料作为核心材料是限制其应用和发展的最主要因素。多孔炭质材料由于其丰富的孔结构和良好的化学稳定性,成为超级电容器和锂离子电容器中不可或缺的电极材料。目前我国用于电容电极材料的多孔炭质材料以生物质活性炭为主,其优势在于比表面积较高、原材料来源广泛且造价低廉。然而通过活化方法得到的活性炭多为无定形碳,其导电性能较差,用作电极时需添加一定的导电剂。

为了提高炭质材料的导电性,目前主要有两种途径。一种为,通过对多孔炭进行化学改性,如进行化学(如S、N杂元素)掺杂来改变炭材料的电子和晶格结构,提高其导电性。对多孔炭进行化学掺杂,通常在碳前驱体中混入杂原子前驱体,如引入氨气、尿素、三聚氰胺或咪唑类离子液体等作为氮前驱体,或者使用噻吩、硫脲、亚硫酸钠、不饱和有机物磺酸盐等为硫前驱体,再经过高温碳化制备得到硫氮掺杂的多孔炭。众多研究工作均表明掺氮之后炭材料的导电性和赝电容均得到了提升,使得炭材料作为电容器的应用表现出了优良的性能。

另外,有部分研究者通过向活性炭或多孔炭中复合碳纳米管来构建导电网络来提高材料的导电性如中国专利CN103500820A和CN105776181A。其主要原理均为将可溶性碳前驱体(如苯酚、甲醛、小分子聚合物类)包覆在均匀分散的碳纳米管表面,然后经烘干、高温碳化得到碳包覆的碳纳米管。另有研究者工作通过如上方法制备了碳纳米管复合的多孔炭,得到的复合材料表现出了较优的电容性能,尤其复合碳纳米管之后,由于导电性的提升,使得其倍率性能也有着明显的提升。

对多孔炭质材料进行杂原子的掺杂,有利于使其在电化学储能应用中,在容量和导电性方面的性能得以一定程度的提升,然而杂原子的容量提升是通过赝电容所表现出来,由氧化还原反应产生的赝电容难以支撑较长时间的循环,在实际应用中,容易引起容量的衰减。

而对于碳纳米管包碳来制备复合材料的方法,其步骤复杂,包覆的碳孔结构不丰富且不可控,需要后续使用KOH或CO

本发明不同于以上两种路径,避免了通过掺杂来提高导电性,而是利用具有大长径比的管状或纤维状碳材料来构建导电网络,来提高多孔炭的导电性。

发明内容

发明目的:本发明提出一种多孔炭复合材料的制备方法,以解决现有技术中存在的问题。

发明内容:一种多孔炭复合材料的制备方法,包括以下步骤:

(1)、取多孔模板剂分散在水中,形成悬浊液;

(2)、用催化剂前驱体配制水溶液,在搅拌下,将催化剂前驱体水溶液缓慢滴入步骤(1)所得的悬浊液,得到混合液;

(3)、将步骤(2)所得混合液进行超声处理后,抽滤、烘干,将干燥的滤饼粉碎成粉末;

(4)、将步骤(3)所得粉末煅烧,得到具有催化生长管状碳功能的多孔模板剂;

(5)、将步骤(4)所得的具有催化生长管状碳功能的多孔模板剂与碳前驱体按照化学计量比直接混合均匀或在介质中混合均匀,干燥状态得到混合物;

(6)、将步骤(5)所得混合物在惰性气氛保护下煅烧,降至室温后取出;

(7)、将步骤(6)所得物质进行酸洗或碱洗,以去除相应的模板剂,得到管状碳-多孔炭复合材料。

作为优选,所述多孔模板剂包括金属氧化物、分子筛、天然矿石、硅藻土、泥炭土中的一种或多种。作为更优选的方式,所述多孔模板剂采用多孔氧化镁。作为优选,所述催化剂前驱体为铁、钴、镍、铜、锌中一种或多种元素的可溶性盐。作为更优选的方式,所述催化剂前驱体采用铁、镍的硝酸盐或硫酸盐,如六水合硝酸镍、六水合硫酸镍、九水合硝酸铁。

作为一种优选的方式,步骤(2)中,得到的混合液中所述催化剂前驱体的摩尔浓度为1-1000mmol/L。最优选为3-35mmol/L。

作为一种优选的方式,步骤(4)中煅烧的温度为350-700℃,煅烧时间为50-75min。最优选为550℃煅烧60min。

作为优选,所述碳前驱体为淀粉、蔗糖、煤焦油、沥青、热塑性酚醛树脂中的一种或多种。更为优选地,所述碳前驱体为蔗糖、煤焦油、沥青中的一种。

优选地,步骤(5)中,所述具有催化生长管状碳功能的多孔模板剂与碳前驱体的化学计量比按质量比计为:1:(0.5-100);更优选为,1:(0.5-10)。

优选地,步骤(6)中,煅烧的温度为500-1200℃,煅烧时间10-90min;更优选为煅烧的温度为700-950℃。最优选为,800-850℃,煅烧40min。

作为优选的方式,步骤(2)中,滴加速率在10-20min/10ml水。

本发明的另一个目的是提供一种前述的多孔炭复合材料的制备方法所制备得到的多孔炭复合材料。

本发明的又一目的是提供一种电容器的电极,包括前述的多孔炭复合材料的制备方法所制备得到的多孔炭复合材料。

和现有技术相比,本发明的有益效果在于:本发明提供了直接制备导电性增强的管状碳-多孔炭复合材料的方法,解决了两步法制备碳纳米管-多孔炭复合材料的步骤复杂、结构不丰富不可控的问题。该方法所得材料具有丰富的孔结构,并且具有优良的导电性,优异的比容量稳定性。所得产品可广泛适用于电化学储能元件的电极材料。此方法由于原材料价格低廉,生产步骤简单,工艺条件适用范围广,稳定性、重复性好,仅通过煅烧便可以直接合成管状碳-多孔炭复合材料的制备,适合工业化批量生产。并且对碳质复合材料在多种应用领域的应用发展做出了一定贡献。

附图说明

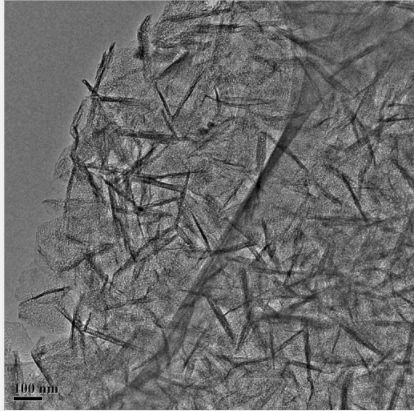

图1为以实施例1为例,制得的管状碳-多孔炭复合材料的透射电镜照片。

图2为以实施例1为例,得到的管状碳-多孔炭复合材料在1.5~4.2V下的正极倍率性能图。

图3为以实施例1为例,得到的管状碳-多孔炭复合材料在2A/g下的循环性能图。

图4为以实例2为例,制得的管状碳-多孔炭复合材料组装的对称电容器在 100mV/s下的CV曲线图。

图5为实施例2为例,制得的管状碳-多孔炭复合材料与对比例制得的材料在不同电流密度下的的比电容曲线图。

具体实施方式

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例作简单的介绍。

实施例1

(1)、取10g多孔氧化镁分散在100ml水中,形成悬浊液;

(2)、将0.25g六水合硫酸镍溶解于10ml水中配制水溶液,在搅拌下,将该水溶液缓慢滴入步骤(1)所得的氧化镁悬浊液,得到混合液,滴加时间控制在 10-20min;

(3)、将步骤(2)所得混合液进行超声处理30min,抽滤、烘干,将干燥的滤饼粉碎成粉末;

(4)、将步骤(3)所得粉末在550℃下煅烧30min,得到具有催化生长管状碳功能的多孔模板剂;

(5)、取步骤(4)所得的具有催化生长管状碳功能的多孔模板剂5g,与5g沥青于乙醇中搅拌混合均匀,烘干,粉碎,得到混合物;

(6)、将步骤(5)所得混合物置于瓷舟中,在高温炉中氮气保护下经800℃煅烧40min,降至室温后取出;

(7)、将步骤(6)所得黑色粉末状物质置于10%的稀盐酸中煮沸30min除去模板剂氧化镁,经多次抽滤及水洗至中性,将滤饼烘干,得到管状碳-多孔炭复合材料。

以上方法制得的管状碳-多孔炭复合材料的透射电镜照片见图1,可看到管状碳纤维均匀的穿插在碳层中间,形成导电网络的结构,且可以为碳层提供一定的支撑作用。其作为锂离子电容器正极的倍率性能如图2所示,在电压区间 1.5~4.2V时,在0.5A/g的电流密度下具有接近110mAh/g的比容量。其在2A/g 下的循环性能如图3所示,可以看到,在2A/g下循环5000圈后,比容量没有任何衰减。

实施例2

(1)、取20g多孔氧化镁分散在100ml水中,形成悬浊液;

(2)、将0.25g六水合硫酸镍溶解于10ml水中配制水溶液,在搅拌下,将该水溶液缓慢滴入步骤(1)所得的氧化镁悬浊液,得到混合液,滴加时间控制在 10-20min;

(3)、将步骤(2)所得混合液进行超声处理30min,抽滤、烘干,将干燥的滤饼粉碎成粉末;

(4)、将步骤(3)所得粉末在550℃下煅烧30min,得到具有催化生长管状碳功能的多孔模板剂;

(5)、取步骤(4)所得的具有催化生长管状碳功能的多孔模板剂10g,与10g 沥青于乙醇中搅拌混合均匀,烘干,粉碎,得到混合物;

(6)、将步骤(5)所得混合物置于瓷舟中,在高温炉中氮气保护下经800℃煅烧40min,降至室温后取出;

(7)、将步骤(6)所得黑色粉末状物质置于10%的稀盐酸中煮沸30min除去模板剂氧化镁,经多次抽滤及水洗至中性,将滤饼烘干,得到管状碳-多孔炭复合材料。

制得的管状碳-多孔炭复合材料的透射电镜照片与实施例1类似。

以1mol/L的Na

实施例3

(1)、取10g多孔氧化镁分散在100ml水中,形成悬浊液;

(2)、将1g六水合硝酸镍溶解于10ml水中配制水溶液,在搅拌下,将该水溶液缓慢滴入步骤(1)所得的氧化镁悬浊液,得到混合液,滴加时间控制在 10-20min;

(3)、将步骤(2)所得混合液进行超声处理30min,抽滤、烘干,将干燥的滤饼粉碎成粉末;

(4)、将步骤(3)所得粉末在550℃下煅烧30min,得到具有催化生长管状碳功能的多孔模板剂;

(5)、取步骤(4)所得的具有催化生长管状碳功能的多孔模板剂7.5g,与5g 沥青直接研磨混合均匀,得到混合物;

(6)、将步骤(5)所得混合物置于瓷舟中,在高温炉中氮气保护下经850℃煅烧40min,降至室温后取出;

(7)、将步骤(6)所得黑色粉末状物质置于10%的稀盐酸中煮沸30min除去模板剂氧化镁,经多次抽滤及水洗至中性,将滤饼烘干,得到管状碳-多孔炭复合材料。

制得的管状碳-多孔炭复合材料的透射电镜照片与实施例1类似。

实施例4

(1)、取20g多孔氧化镁分散在200ml水中,形成悬浊液;

(2)、将0.3g九水合硝酸铁溶解于10ml水中配制水溶液,在搅拌下,将该水溶液缓慢滴入步骤(1)所得的氧化镁悬浊液,得到混合液,滴加时间控制在 10-20min;

(3)、将步骤(2)所得混合液进行超声处理30min,抽滤、烘干,将干燥的滤饼粉碎成粉末;

(4)、将步骤(3)所得粉末在550℃下煅烧30min,得到具有催化生长管状碳功能的多孔模板剂;

(5)、取步骤(4)所得的具有催化生长管状碳功能的多孔模板剂5g,与5g沥青直接研磨混合均匀,得到混合物;

(6)、将步骤(5)所得混合物置于瓷舟中,在高温炉中氮气保护下经850℃煅烧40min,降至室温后取出;

(7)、将步骤(6)所得黑色粉末状物质置于10%的稀盐酸中煮沸30min除去模板剂氧化镁,经多次抽滤及水洗至中性,将滤饼烘干,得到管状碳-多孔炭复合材料。

制得的管状碳-多孔炭复合材料的透射电镜照片与实施例1类似。

实施例5

(1)、取10g多孔氧化镁分散在100ml水中,形成悬浊液;

(2)、将1g六水合硝酸镍溶解于10ml水中配制水溶液,在搅拌下,将该水溶液缓慢滴入步骤(1)所得的氧化镁悬浊液,得到混合液,滴加时间控制在 10-20min;

(3)、将步骤(2)所得混合液进行超声处理30min,抽滤、烘干,将干燥的滤饼粉碎成粉末;

(4)、将步骤(3)所得粉末在550℃下煅烧30min,得到具有催化生长管状碳功能的多孔模板剂;

(5)、取步骤(4)所得的具有催化生长管状碳功能的多孔模板剂7.5g,与20g 煤焦油直接搅拌混合均匀,得到混合物;

(6)、将步骤(5)所得混合物置于瓷舟中,在高温炉中氮气保护下经850℃煅烧40min,降至室温后取出;

(7)、将步骤(6)所得黑色粉末状物质置于10%的稀盐酸中煮沸30min除去模板剂氧化镁,经多次抽滤及水洗至中性,将滤饼烘干,得到管状碳-多孔炭复合材料。

制得的管状碳-多孔炭复合材料的透射电镜照片与实施例1类似。

实施例6

(1)、取10g多孔氧化镁分散在100ml水中,形成悬浊液;

(2)、将1g六水合硝酸镍溶解于10ml水中配制水溶液,在搅拌下,将该水溶液缓慢滴入步骤(1)所得的氧化镁悬浊液,得到混合液,滴加时间控制在 10-20min;

(3)、将步骤(2)所得混合液进行超声处理30min,抽滤、烘干,将干燥的滤饼粉碎成粉末;

(4)、将步骤(3)所得粉末在550℃下煅烧30min,得到具有催化生长管状碳功能的多孔模板剂;

(5)、取步骤(4)所得的具有催化生长管状碳功能的多孔模板剂10g,与含20g 蔗糖的水溶液混合,搅拌30min,烘干或蒸发除去溶剂,干燥后,打碎成粉末得到混合物;

(6)、将步骤(5)所得混合物置于瓷舟中,在高温炉中氮气保护下经850℃煅烧40min,降至室温后取出;

(7)、将步骤(6)所得黑色粉末状物质置于10%的稀盐酸中煮沸30min除去模板剂氧化镁,经多次抽滤及水洗至中性,将滤饼烘干,得到管状碳-多孔炭复合材料。

制得的管状碳-多孔炭复合材料的透射电镜照片与实施例1类似。

本发明实施例产品所指的管状碳-多孔炭复合材料中的“管状碳”,指碳纳米管、碳纤维或其他长径比较大的单质碳材料。

对比例

取7.5g多孔氧化镁与5g沥青直接研磨混合均匀后置于瓷舟中,在高温炉中氮气保护下850℃煅烧40min。降至室温后取出。将得到的黑色粉末置于10%的稀盐酸中煮沸半小时除去模板剂,经多次抽滤及水洗至中性,将滤饼烘干,得到多孔炭材料。

由实施例1制得的管状碳-多孔炭复合材料的透射电镜照片见图1,在 1.5~4.2V下的正极倍率性能图和在2A/g下的循环性能图见图2和图3。图1可看到管状碳纤维均匀的穿插在碳层中间,为碳层提供一定的支撑作用,实施例 2-6的透射电镜照片与之相似,在相同试验条件下的正极倍率和循环性能也相似,即在电压区间1.5~4.2V时,在0.5A/g的电流密度下具有接近110mAh/g的比容;在2A/g下循环5000圈后,比容量几乎没有任何衰减。

可见,实施例所得的产物不仅形貌和电性能优异,而且由于各个实施例的体系条件不相同,因此在催化剂含量多或者少,模板剂和碳源的比例较宽和混合方式不同的情况下,均能得到形态和一致性较好、电性能优异和稳定的管状碳-多孔炭复合材料。本方案的工艺具有工艺条件适用范围广,稳定性、重复性好。

图4为以实例2为例,制得的管状碳-多孔炭复合材料组装的对称电容器在 100mV/s下的CV曲线图。以1mol/L的Na

图5为实施例2为例,制得的管状碳-多孔炭复合材料与对比例制得的材料在不同电流密度下的的比电容曲线图。其在1A/g的电流密度下比电容为96.42 F/g,与对比例中不含管状碳的多孔炭相比(1A/g下比电容为84.71F/g),得到了明显的提升,且随着电流增大,其衰减速率与对比例材料相比,也得到了极大的改善。其他实施例的不同电流密度下的的比电容曲线图与实施例2相似,在不同电流密度条件下均处于对比例的曲线上方。

由以上可见,本方案实施例1-6的方法制备的管状碳-多孔炭复合材料,在同一种电解液和扫速下的CV曲线,均具有接近矩形的形状,表现出了优良的双电层电容储能特性。在一定电流密度下的比电容,比对比例中不含管状碳的多孔炭,比电容得到了明显的提升,且随着电流增大,其衰减速率与对比例材料相比,也得到了极大的改善。本方案所得产品可广泛应用于电化学储能元件电容的电极材料,对碳质复合材料在电储能领域的应用发展做出了贡献。

以上实施例仅用以说明本发明的优选技术方案,应当指出,对于本技术领域的普通技术人员而言,在不脱离本发明原理的前提下,所做出的若干改进或等同替换,均视为本发明的保护范围,仍应涵盖在本发明的权利要求范围中。

- 一种应用于超级电容器的氮掺杂空心碳球/MOF基多孔炭复合材料的制备方法

- 一种氮掺杂多孔炭包覆中间相炭微球的制备方法和由此法制备的复合材料及其应用