一种气体分配器以及原子层沉积反应设备

文献发布时间:2023-06-19 09:49:27

技术领域

本发明实施例涉及薄膜沉积设备技术领域,尤其涉及一种气体分配器以及原子层沉积反应设备。

背景技术

原子层沉积(ALD)技术是半导体器件支撑器件时索取的薄膜生长技术之一。

在具体应用中,流体反应物经由原子层沉积的气体分配器,到达样片表面,并在样片表面形成薄层薄膜。

现有技术中的原子层沉积反应设备中的气体分配器,流体反应物经过气体分配器到达样片表面形成的膜层的均匀度不高。

发明内容

有鉴于此,本发明实施例提供了一种气体分配器以及原子层沉积反应设备,以提高流体反应物在样片表面形成的薄层薄膜的均匀度。

本发明实施例提供了一种气体分配器,包括:气体容纳主体结构、竖直进气管道和喷头面板,其中,所述竖直进气管道设置在所述气体容纳结构的第一表面,所述喷头面板设置在所述气体容纳结构与所述第一表面相对设置的第二表面;

所述喷头面板上设置有与所述竖直进气管道连通的多个竖直出气孔和多个倾斜出气孔,其中,所述倾斜出气孔围绕所述竖直出气孔设置,所述倾斜出气孔的出气方向偏向所述喷头面板的外侧倾斜,且与所述竖直出气孔的出气方向呈预设角度,且所述竖直进气管道在所述喷头面板上的投影覆盖所述竖直出气孔围成的区域。

可选的,所述倾斜出气孔的出气方向与所述竖直出气孔的出气方向的倾斜角度,由所述喷头面板的中心向边缘处逐渐增大。

可选的,所述竖直出气孔围成的区域为圆形区域;

相同倾斜角度的所述倾斜出气孔围成同一环形区域,且不同倾斜角度的所述倾斜出气孔围成不同的同心环形区域,其中所述同心环形区域的圆心和所述圆形区域的圆心相同。

可选的,不同倾斜角度的所述倾斜出气孔围成的环形区域的环径相同,其中所述环形区域的环径为内径和外径的差值。

可选的,每一所述倾斜出气孔围成的环形区域的环径和所述竖直出气孔围成的圆形区域的半径相同。

可选的,在远离所述喷头面板圆心的径向方向上,所述倾斜出气孔的倾斜角度等值增大。

可选的,所述竖直出气孔和倾斜出气孔的边缘设置有弧形倒角。

可选的,多个竖直出气孔和多个倾斜出气孔等间距且均匀排列。

可选的,所述竖直出气孔和倾斜出气孔的横截面积相同,且所述横截面图形相同。

本发明实施例还提供了一种原子层沉积反应设备,包括:

反应腔室,所述反应腔室内设置有基台,所述基台用于放置样片;

气体分配器,所述气体分配器上述技术方案中任意所述的气体分配器,所述气体分配器安装在所述反应腔室的顶部内壁,位于所述基台的正上方,且与所述基台保持有预设距离,所述气体分配器的竖直进气管道与所述原子层沉积反应设备的进气口连通;

所述气体分配器的喷头面板的形状和所述样片的形状相匹配,所述喷头面板上的出气孔在所述基台的投影覆盖所述样片在所述基台的投影。

本实施例提供的气体分配器,倾斜出气孔的出气方向偏向喷头面板的外侧倾斜,且与竖直出气孔的出气方向呈预设角度的设置,增大了倾斜出气孔和竖直出气孔出射的流体反应物的水平距离,提高了从倾斜出气孔出射的流体反应物被从竖直出气孔出射的流体反应物牵引而产生湍流运动的难度,且随着倾斜出气孔倾斜角度的增大,从倾斜出气孔出射的流体反应物被从竖直出气孔出射的流体反应物牵引而产生湍流运动的难度越大。因此,流体反应物在经过上述技术方案提供的气体分配器的竖直出气孔和倾斜出气孔出射后到达样片表面的含量均匀,进而提高了流体反应物在样片表面形成的薄层薄膜的均匀度。

附图说明

图1为现有技术中的气体分配器的结构示意图;

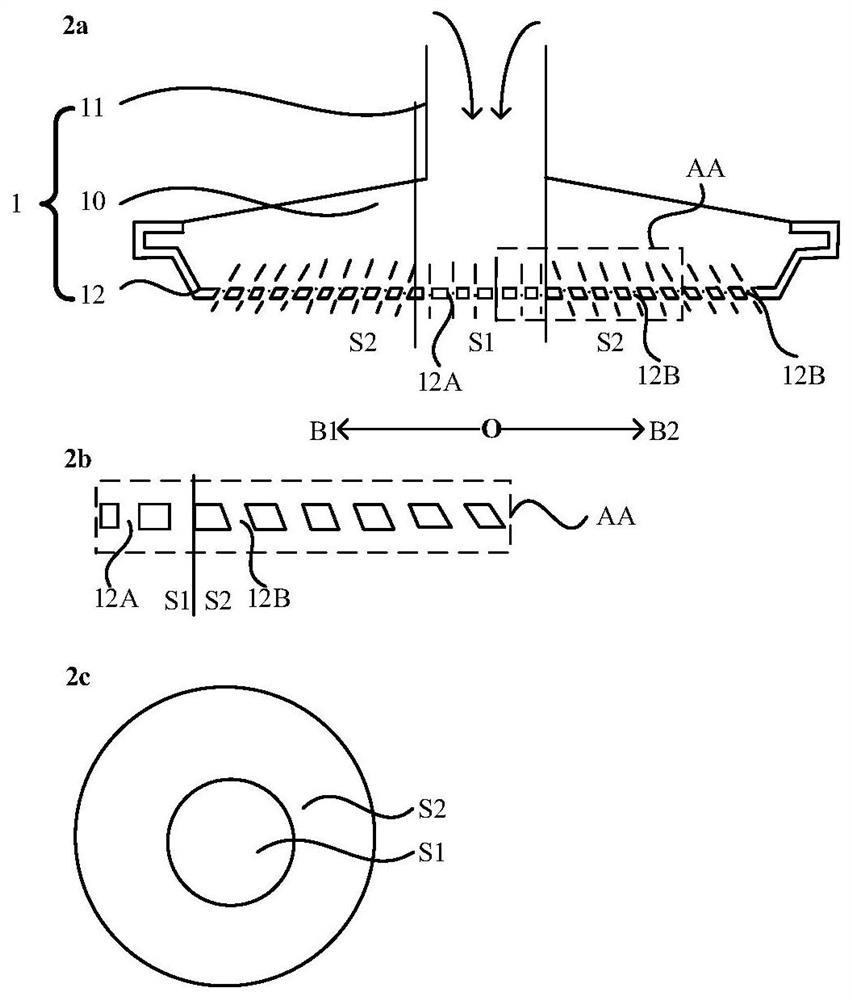

图2为本发明实施例提供的一种气体分配器的结构示意图;

图3为本发明实施例提供的另一种气体分配器的结构示意图。

图4为本发明实施例提供的一种原子层沉积反应设备的结构示意图。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

正如上述背景技术中所述,现有的原子层沉积反应设备中的气体分配器,流体反应物经过气体分配器到达样片表面形成的膜层的均匀度不高。究其原因,图1为现有技术中的气体分配器的结构示意图。其中图1a为气体分配器安装在原子层沉积反应设备中的结构示意图;图1b为图1a中气体分配器AA区域的放大图;图1c为不同流速的流体通过气体分配器的状态模拟图;图1d为湍流状态的流体的示意图。参见图1,现有气体分配器1包括气体容纳主体结构10、位于气体容纳主体结构10第一表面的竖直进气管道11和与第一表面相对设置的第二表面的喷头面板12,喷头面板12包括多个竖直出气孔12A。流体反应物通过原子层沉积反应设备的进气口2,通过气体分配器1的竖直进气管道11、气体容纳主体结构10以及喷头面板12上的竖直出气孔12A,到达放置在基台3上的样片30的表面,流体反应物在样片20表面形成薄层薄膜。由于流体反应物通过气体分配器1的竖直进气管道11到达竖直出气孔12A的传输距离有长有短,在B1方向,离喷头面板12的中心O点越远的竖直出气孔12A中的流体反应物通过竖直进气管道11到达竖直出气孔12A的传输距离越远,因此离喷头面板12的中心O点越远的竖直出气孔12A的流体反应物流速越小。相应的,在B2方向,离喷头面板12的中心O点越远的竖直出气孔12A的流体反应物流速越小。根据伯努力定律可知,离喷头面板12的中心O点越远的竖直出气孔12A通过的流体反应物受到的压力大于靠近喷头面板12的中心O点的竖直出气孔12A通过的流体反应物受到的压力,因此,参见图1c,离喷头面板12的中心O点越远的竖直出气孔12A通过的流体反应物在力的作用下向靠近O点的竖直出气孔12A通过的流体反应物靠拢,并且在靠近O点的竖直出气孔12A通过的流速较快流体反应物的牵引下,参见图1d,流体反应物穿过竖直出气孔12A后,出现湍流状况,处于湍流状况下的流体反应物的运动状态不可控,因此流体反应物到达样片20表面的含量不均匀,进而导致样片20表面流体反应物形成的薄膜薄层的均匀度不高。

针对上述技术问题,本发明实施例提供了如下技术方案:

图2为本发明实施例提供的一种气体分配器的结构示意图。其中,图2b为图2a中气体分配器AA区域的放大图;图2c为图2a中喷头面板的俯视图。参见图2,该气体分配器1包括气体容纳主体结构10、竖直进气管道11和喷头面板12,其中,竖直进气管道11设置在气体容纳结构10的第一表面,喷头面板12设置在气体容纳结构10与第一表面相对设置的第二表面;喷头面板12上设置有与竖直进气管道11连通的多个竖直出气孔12A和多个倾斜出气孔12B,其中,倾斜出气孔12B围绕竖直出气孔12A设置,倾斜出气孔12B的出气方向偏向喷头面板12的外侧倾斜,且与竖直出气孔12A的出气方向呈预设角度,且竖直进气管道11在喷头面板上的投影覆盖竖直出气孔12A围成的区域。

示例性的,本实施例中以喷头面板12的形状为圆形为例进行说明。在具体应用中,喷头面板12的形状和样片的形状相匹配。参见图2a和图2c,竖直进气管道11在喷头面板12上的投影为喷头面板12的圆形区域S1,由于倾斜出气孔12B围绕竖直出气孔12A设置,因此倾斜出气孔12B位于圆形区域S1外侧的环形区域S2。

流体反应物在气体分配器1的传输路径为通过竖直进气管道11,扩散至气体容纳主体结构10,最后从喷头面板12上的竖直出气孔12A和倾斜出气孔12B出射。流体反应物在竖直进气管道11内传输速度相等。B1方向和B2方向上的倾斜出气孔12B距离喷头面板12中心O的距离大于竖直出气孔12A距离喷头面板12中心O的距离。因此,流体反应物从竖直进气管道11到竖直出气孔12A的传输距离小于从竖直进气管道11到倾斜出气孔12B的传输距离。在外界阻力的作用下,传输距离越大,流体反应物的流速衰减的越多。因此,竖直出气孔12A中流体反应物的流速大于倾斜出气孔12B中流体反应物的流速。在伯努力定律的作用下,虽然倾斜出气孔12B中流体反应物从倾斜出气孔12B出射后会向从竖直出气孔12A出射的流体反应物靠拢,但是由于本实施例中倾斜出气孔12B的出气方向偏向喷头面板12的外侧倾斜,且与竖直出气孔12A的出气方向呈预设角度的设置,增大了倾斜出气孔12B和竖直出气孔12A出射的流体反应物的水平距离,提高了从倾斜出气孔12B出射的流体反应物被从竖直出气孔12A出射的流体反应物牵引而产生湍流运动的难度,且随着倾斜出气孔12B倾斜角度的增大,从倾斜出气孔12B出射的流体反应物被从竖直出气孔12A出射的流体反应物牵引而产生湍流运动的难度越大。因此,流体反应物在经过上述技术方案提供的气体分配器的竖直出气孔12A和倾斜出气孔12B出射后到达样片表面的含量均匀,进而提高了流体反应物在样片表面形成的薄层薄膜的均匀度。

示例性的,流体反应物可以包括前驱物和特定气体。前驱物和特定气体可以是反应物,特定气体也可以是惰性气体。其中前驱物可以是气体也可以是液体,因此在本实施例中将前驱物和特定气体统称为流体反应物。

在具体应用过程中,参见图2,倾斜出气孔12B围成的环形区域S2中,流体反应物从竖直进气管道11到靠近喷头面板12中心O倾斜出气孔12B的传输距离小于从竖直进气管道11到远离喷头面板12中心O倾斜出气孔12B的传输距离。因此,如果所有的倾斜出气孔12B的倾斜角度都相同,在远离喷头面板12中心O倾斜出气孔12B出射的流体反应物的流速小于靠近喷头面板12中心O倾斜出气孔12B出射的流体反应物的流速的基础上,从远离喷头面板12中心O倾斜出气孔12B出射的流体反应物会在从靠近喷头面板12中心O倾斜出气孔12B出射的流体反应物牵引下发生湍流运动,进而导致倾斜出气孔12B出射的流体反应物到达样片表面的含量不均匀,进而导致样片表面流体反应物形成的薄膜薄层的均匀度不高。针对上述技术问题,本发明实施例还提出了如下技术方案:

图3为本发明实施例提供的另一种气体分配器的结构示意图。其中,图3b为图3a中气体分配器AA区域的放大图;图3c为图3a中喷头面板的俯视图。参见图3,在具体应用过程中,倾斜出气孔12B的出气方向与竖直出气孔12A的出气方向的倾斜角度,由喷头面板12的中心O向边缘处逐渐增大。

在本实施例中,以第一倾斜角度的倾斜出气孔12B1和第二倾斜角度的倾斜出气孔12B2为例进行说明,第一倾斜角度小于第二倾斜角度。示例性的,本实施例中以喷头面板12的形状为圆形为例进行说明。在具体应用中,喷头面板12的形状和样片的形状相匹配。具体的,参见图3,竖直进气管道11在喷头面板12上的投影为喷头面板12的圆形区域S1,第一倾斜角度的倾斜出气孔12B1围成的区域为第一环形区域S21,第二倾斜角度的倾斜出气孔12B2围成的区域为第二环形区域S22。第一倾斜角度的倾斜出气孔12B1和第二倾斜角度的倾斜出气孔12B2相比,更靠近喷头面板12的中心O。

具体的,流体反应物从竖直进气管道11到第一倾斜角度的倾斜出气孔12B1的传输距离小于从竖直进气管道11到第二倾斜角度的倾斜出气孔12B2的传输距离。因此,第一倾斜角度的倾斜出气孔12B1出射的流体反应物的流速大于第二倾斜角度的倾斜出气孔12B2出射的流体反应物的流速。在伯努力定律的作用下,虽然流体反应物从第二倾斜角度的倾斜出气孔12B2出射后会向第一倾斜角度的倾斜出气孔12B1出射的流体反应物靠拢,但是由于本实施例中第一倾斜角度小于第二倾斜角度的设置,增大了第二倾斜角度的倾斜出气孔12B2和第一倾斜角度的倾斜出气孔12B1出射的流体反应物的水平距离,提高了从第二倾斜角度的倾斜出气孔12B2出射的流体反应物被第一倾斜角度的倾斜出气孔12B1出射的流体反应物牵引而产生湍流运动的难度,且随着第一倾斜角度和第二倾斜角度差值的增大,第二倾斜角度的倾斜出气孔12B2出射的流体反应物被第一倾斜角度的倾斜出气孔12B1出射的流体反应物牵引而产生湍流运动的难度越大。因此,流体反应物在经过上述技术方案提供的气体分配器的倾斜出气孔12B出射后到达样片表面的含量均匀,进而提高了流体反应物在样片表面形成的薄层薄膜的均匀度。

需要说明的是,本实施例中仅仅以第一倾斜角度的倾斜出气孔12B1和第二倾斜角度的倾斜出气孔12B2为例进行说明,但是在具体应用过程中,还可以设置倾斜角度多余两种的倾斜出气孔12B,在具体应用过程中,将倾斜角度大的倾斜出气孔12B设置在远离喷头面板12中心O的位置即可。且随着倾斜出气孔12B角度数目的增多,在相同面积的喷头面板12下,每一倾斜角度的倾斜出气孔12B所占的区域的宽度越来越小,倾斜角度越大的倾斜出气孔12B越靠近喷头面板12的边缘,整个倾斜出气孔12B出射的流体反应物越不容易发生湍流运动,喷洒到样片表面的流体反应物越均匀,样片表面的薄层薄膜的均匀度越高。

为了使得流体反应物均匀喷洒在样片预设区域的各个方向上,本发明实施例提供了如下技术方案:参见图3,竖直出气孔12A围成的区域为圆形区域S1;相同倾斜角度的倾斜出气孔12B围成同一环形区域,且不同倾斜角度的倾斜出气孔围成不同的同心环形区域,其中同心环形区域的圆心和圆形区域的圆心相同。

在本实施例中,以第一倾斜角度的倾斜出气孔12B1和第二倾斜角度的倾斜出气孔12B2为例进行说明,第一倾斜角度小于第二倾斜角度。具体的,参见图3,竖直进气管道11在喷头面板12上的投影为喷头面板12的圆形区域S1,第一倾斜角度的倾斜出气孔12B1围成的区域为第一环形区域S21,第二倾斜角度的倾斜出气孔12B2围成的区域为第二环形区域S22。第一倾斜角度的倾斜出气孔12B1和第二倾斜角度的倾斜出气孔12B2相比,更靠近喷头面板12的中心O。

具体的,竖直出气孔12A、第一倾斜角度的倾斜出气孔12B1和第二倾斜角度的倾斜出气孔12B2围成了一个圆形区域,其中,竖直出气孔12A围成的区域为圆形区域S1,第一倾斜角度的倾斜出气孔12B1围成的区域为第一环形区域S21,第二倾斜角度的倾斜出气孔12B2围成的区域为第二环形区域S22。圆形区域S1、第一环形区域S21以及第二环形区域S22的圆心相同,围成一个圆形区域。流体反应物经过竖直出气孔12A、第一倾斜角度的倾斜出气孔12B1和第二倾斜角度的倾斜出气孔12B2出射,可以均匀喷洒在样片表面预设圆形区域的各个径向方向上,以在样片表面形成均匀度高的薄层薄膜。

需要说明的是,本实施例中仅仅以第一倾斜角度的倾斜出气孔12B1和第二倾斜角度的倾斜出气孔12B2为例进行说明,但是在具体应用过程中,还可以设置倾斜角度多余两种的倾斜出气孔12B。且随着倾斜出气孔12B角度数目的增多,样片表面的薄层薄膜的均匀度越高。

在具体应用过程中,竖直出气孔12A和倾斜出气孔12B是通过钻头在喷头面板12上形成的孔洞。为了方便制作具有不同倾斜角度的倾斜出气孔的喷头面板12,本发明实施例还提供了如下技术方案:

参见图3,不同倾斜角度的倾斜出气孔12B围成的环形区域的环径相同,其中环形区域的环径为内径和外径的差值。

同样以第一倾斜角度的倾斜出气孔12B1和第二倾斜角度的倾斜出气孔12B2为例进行说明,第一倾斜角度小于第二倾斜角度。第一倾斜角度的倾斜出气孔12B1围成的区域为第一环形区域S21,第二倾斜角度的倾斜出气孔12B2围成的区域为第二环形区域S22,且第一环形区域S21和第二环形区域S22的环径相同。示例性的,第一环形区域S21和第二环形区域S22的环径可以为10厘米左右。

为了进一步方便制作具有竖直出气孔12A和不同倾斜角度的倾斜出气孔12B的喷头面板12,本发明实施例还提供了如下技术方案:

参见图3,每一倾斜角度的倾斜出气孔12B围成的环形区域的环径和竖直出气孔12A围成的圆形区域的半径相同。

示例性的,第一倾斜角度的倾斜出气孔12B1围成的第一环形区域S21和第二倾斜角度的倾斜出气孔12B2围成的第二环形区域S22的环径以及竖直出气孔12A围成的圆形区域的半径相等,可以均为10厘米。

在上述技术方案中,通过设定倾斜出气孔围成的环形区域的环径和竖直出气孔围成的圆形区域的半径的大小关系,在通过钻头在喷头面板12上形成孔洞时,可以明确倾斜出气孔12B和竖直出气孔12A所在的区域,并且明确每一倾斜角度的倾斜出气孔12B所在的区域,提高了制作具有不同倾斜角度的倾斜出气孔12B和竖直出气孔12A的喷头面板12的速度。需要说明的是,本实施例中仅仅以第一倾斜角度的倾斜出气孔12B1和第二倾斜角度的倾斜出气孔12B2为例进行说明,但是在具体应用过程中,还可以设置倾斜角度多余两种的倾斜出气孔12B,且随着倾斜出气孔12B角度数目的增多,样片表面的薄层薄膜的均匀度越高。

为了快速得到不同环形区域的倾斜出气孔12B的倾斜角度,本发明实施例还提供了如下技术方案,参见图3,在远离喷头面板12圆心O的径向方向上,倾斜出气孔12B的倾斜角度等值增大。

具体的,在确立了距离竖直出气孔12A最近的倾斜出气孔12B的倾斜角度后,在远离喷头面板12圆心O的径向方向上,便可以得出不同倾斜出气孔12B的倾斜角度,提高了制作具有不同倾斜角度的倾斜出气孔12B和竖直出气孔12A的喷头面板12的速度。示例性的,参见图3,倾斜出气孔12B的倾斜角度可以以10°等值增大。第一倾斜角为20°,第二倾斜角为30°。

需要说明的是,本实施例中仅仅以第一倾斜角度的倾斜出气孔12B1和第二倾斜角度的倾斜出气孔12B2为例进行说明,但是在具体应用过程中,还可以设置倾斜角度多余两种的倾斜出气孔12B,且随着倾斜出气孔12B角度数目的增多,样片表面的薄层薄膜的均匀度越高。

在具体应用过程中,流体反应物通过竖直出气孔12A和倾斜出气孔12B出射时,由弯折直线组成的边缘会对降低流体反应物的流速,影响样片表面薄层膜层的形成速度,针对上述技术问题,本发明实施例还提供了如下技术方案:

参见图3b,竖直出气孔12A和倾斜出气孔12B的边缘设置有弧形倒角。

具体的,竖直出气孔12A和倾斜出气孔12B的边缘设置有弧形倒角,可以减少竖直出气孔12A和倾斜出气孔12B的边缘部分对于流体反应物通过时的阻力,使流体反应物尽快从竖直出气孔12A和倾斜出气孔12B出射,快速喷洒到样片的表面,提高了样片表面薄层膜层的形成速度。

在具体应用过程中,竖直出气孔和倾斜出气孔的排布方式,也会影响制作喷头面板12的速度。参见图3,在本实施例中,多个竖直出气孔12A和多个倾斜出气孔12B等间距且均匀排列。

在上述技术方案的基础上,通过倾斜出气孔12B的出气方向偏向喷头面板12的外侧倾斜,且与竖直出气孔12A的出气方向呈预设角度的设置,倾斜出气孔12B的出气方向偏向喷头面板12的外侧倾斜,且与竖直出气孔12A的出气方向呈预设角度的设置,增大了倾斜出气孔12B和竖直出气孔12A出射的流体反应物的水平距离,提高了从倾斜出气孔12B出射的流体反应物被从竖直出气孔12A出射的流体反应物牵引而产生湍流运动的难度,来提高流体反应物在样片表面形成的薄层薄膜的均匀度。无需通过现有技术中通过改变出气孔的数量或者大小来调整通过出气孔的流体反应物的含量来调整样片表面形成的薄层薄膜的厚度。本实施例中多个竖直出气孔12A和多个倾斜出气孔12B等间距且均匀排列,降低了制作具有竖直出气孔12A和不同倾斜角度的倾斜出气孔12B的喷头面板12的难度,提高了制作具有不同倾斜角度的倾斜出气孔的喷头面板12的速度。

在具体应用过程中,竖直出气孔12A和倾斜出气孔12B的大小,也会影响制作喷头面板12的速度。如果竖直出气孔12A和倾斜出气孔12B的大小不同,还需要更换钻头的尺寸。针对上述技术问题,本发明实施例提供了如下技术方案:

参见图3,竖直出气孔12A和倾斜出气孔12B的横截面积相同,且横截面图形相同。

具体的,在制备喷头面板的过程中,仅仅需要改变钻头的方向便可以制备出具有竖直出气孔12A和倾斜出气孔12B的喷头面板12,无需更换钻头,提高了制作具有不同倾斜角度的倾斜出气孔的喷头面板12的速度。

本发明实施例还提供了一种原子层沉积反应设备。图4为一种原子层沉积反应设备的结构示意图。参见图4,该原子层沉积反应设备包括:反应腔室4,反应腔室4内设置有基台3,基台3用于放置样片30;气体分配器1,气体分配器1如上述技术方案中任意所述气体分配器,气体分配器1安装在反应腔室4的顶部内壁,位于基台3的正上方,且与基台3保持有预设距离;气体分配器1的竖直进气管道11与原子层沉积反应设备的进气口2连通;气体分配器1的喷头面板12的形状和样片30的形状相匹配,喷头面板12上的出气孔在基台3的投影覆盖样片30在基台3的投影。

具体的,喷头面板12上的出气孔在基台3的投影覆盖样片30在基台3的投影,以保证流体反应物喷射范围覆盖样片30表面的薄膜沉积区域。本发明实施例采用的原子层沉积反应设,安装有气体分配器1,流体反应物通过原子层沉积反应设备的进气口2,通过气体分配器1的竖直进气管道11、气体容纳主体结构10以及喷头面板12上的竖直出气孔12A,到达放置在基台3上的样片30的表面,流体反应物在样片20表面形成薄层薄膜。具体的,本实施例中气体分配器1中的倾斜出气孔12B的出气方向偏向喷头面板12的外侧倾斜,且与竖直出气孔12A的出气方向呈预设角度的设置,增大了倾斜出气孔12B和竖直出气孔12A出射的流体反应物的水平距离,提高了从倾斜出气孔12B出射的流体反应物被从竖直出气孔12A出射的流体反应物牵引而产生湍流运动的难度,且随着倾斜出气孔12B倾斜角度的增大,从倾斜出气孔12B出射的流体反应物被从竖直出气孔12A出射的流体反应物牵引而产生湍流运动的难度越大。因此,流体反应物在经过上述技术方案提供的气体分配器的竖直出气孔12A和倾斜出气孔12B出射后到达样片表面的含量均匀,进而提高了流体反应物在样片表面形成的薄层薄膜的均匀度。

示例性的,流体反应物可以包括前驱物和特定气体。前驱物和特定气体可以是反应物,特定气体也可以是惰性气体。其中前驱物可以是气体也可以是液体,因此在本实施例中将前驱物和特定气体统称为流体反应物。流体反应物在样片30表面通过化学反应形成一层单原子膜。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 一种气体分配器以及原子层沉积反应设备

- 一种用于原子层沉积设备的气体分配器