铝模板加工设备

文献发布时间:2023-06-19 09:51:02

技术领域

本发明属于机械加工设备技术领域,具体公开了一种铝模板加工设备。

背景技术

在机械加工技术领域,存在需要将基材进行切割和铣削的情况,比如,铝模板包括模板主体和分别焊接于模板主体两端的封板,在加工铝模板时,需要将挤压成型的铝模板基材进行切断形成模板主体,还需将模板主体两端的靠近边部的纵筋铣掉,如此在两端加工出封板的避让位置,再将封板焊接在模板主体的两端。为了实现对基材的切割和铣削,相关技术中,中国专利申请号201820710659.X公开了一种锯铣装置,它包括锯床、铣床和连接锯床和铣床的输送装置。相关技术的不足在于,采用先锯切再铣削的方式,加工时间长,加工效率低,需要在锯床和铣床之间设置输送装置,增加了上料时间和设备体积。

因此,实有必要提供一种新的铝模板加工设备解决上述技术问题。

发明内容

本发明需解决的技术问题是提供一种加工效率高和设备体积小的铝模板加工设备。

本发明公开了一种铝模板加工设备,包括:机架、锯切滑座、锯切单元、铣削单元、升降动力单元;所述锯切滑座与所述机架构成移动副;所述锯切单元安装于所述锯切滑座上;所述铣削单元经所述升降动力单元安装于所述锯切滑座上。

优选的,所述锯切滑座与所述机架之间设有用于驱动所述锯切滑座沿所述机架往复运动的直线动力单元,所述直线动力单元包括固定于所述机架的第一电机、固定于所述锯切滑座下方的丝杠螺母、与所述丝杠螺母配合的滚珠丝杠;所述滚珠丝杠的一端与所述第一电机相连并由所述第一电机驱动旋转。

优选的,所述铝模板加工设备还包括形成于所述机架上的用于送料的支撑平台,所述支撑平台的送料方向与所述锯片的移动方向垂直。

优选的,所述铝模板加工设备还包括:设于所述支撑平台一端的挡板、与所述挡板相对设置的侧部伸缩压板、设于所述支撑平台上方且与所述支撑平台间隔设置的上部伸缩压板,所述支撑平台、所述挡板、所述侧部伸缩压板及所述上部伸缩压板共同围成工件装夹空间。

优选的,所述铝模板加工设备还包括:用于驱动所述侧部伸缩压板伸缩移动的第一伸缩动力件、用于驱动所述上部伸缩压板伸缩移动的第二伸缩动力件。

优选的,所述锯切单元包括锯片和用于驱动所述锯片旋转的锯切电机;所述铣削单元包括铣刀和用于驱动所述铣刀旋转的铣槽电机。

优选的,所述机架顶部上设有水平导槽,所述锯切滑座上设有与所述水平导槽相配的水平导轨。

优选的,所述锯切滑座上设有竖直导轨;所述升降动力单元包括:铣槽滑座、一端固定于所述锯切滑座另一端与所述铣槽滑座相连的提升气缸,所述锯切单元的上部固定于所述锯切滑座。

优选的,所述机架整体为长方体框架结构,所述锯切滑座设于所述机架的顶部,所述第一电机安装于所述机架顶部的一端;所述锯切单元与所述铣削单元沿着所述水平导轨的导向方向并排且间隔设置于所述机架的侧部;所述锯切单元与所述铣削单元均位于所述锯切滑座的下方。

优选的,所述第一电机为伺服电机。

与相关技术相比,本发明一种铝模板加工设备,能将铣槽和锯切的功能集成为一体,同时进行铣槽和锯切加工,缩短了加工时间,提高了加工效率,且无需在锯床和铣床之间设置输送装置,减少了装夹上料的时间,同时利于提高设备的紧凑性。

附图说明

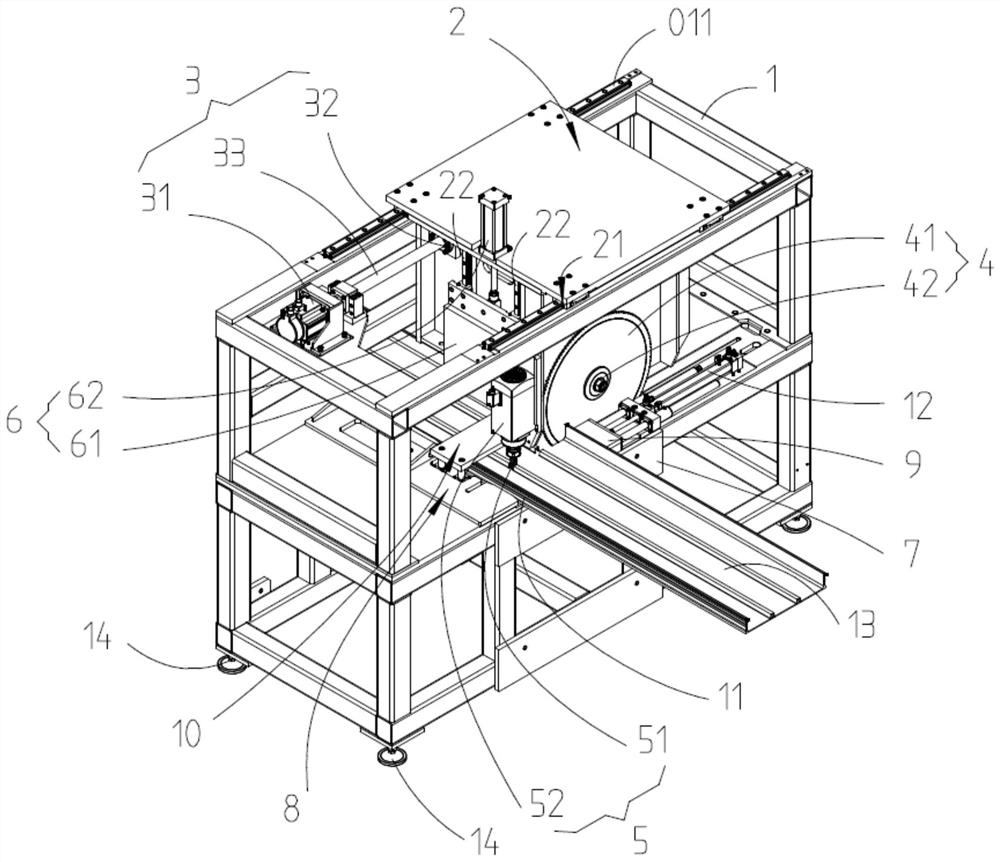

图1为本发明一种实施例的主视图(还包括待加工工件);

图2为图1的俯视图;

图3为图1的左视图;

图4为图1的立体图。

图中:

机架1,锯切滑座2,直线动力单元3,锯切单元4,铣削单元5,升降动力单元6,支撑平台7,挡板8,侧部伸缩压板9,上部伸缩压板10,工作装夹空间11,第一伸缩动力件12,工件13,支撑垫14;

水平导槽011;

水平导轨21,竖直导轨22;

第一电机31,丝杠螺母32,滚珠丝杠33;

锯片41,锯切电机42;

铣刀51,铣槽电机52;

铣槽滑座61,提升气缸62。

具体实施方式

下面结合附图和实施方式对本发明作进一步说明。

请参附图1-4,一种铝模板加工设备,包括:机架1、锯切滑座2、锯切单元4、铣削单元5、升降动力单元6;锯切滑座2与机架1构成移动副;锯切单元4安装于锯切滑座2上;铣削单元5经升降动力单元6安装于锯切滑座2上。

本实施方式中:机架1用于提供安装支撑;升降动力单元6用于提供升降的动力,带动铣削单元5靠近或远离工件13。锯切滑座2用于安装锯切单元4和铣削单元5,通过移动锯切滑座2,可带动锯切单元4和铣削单元5同步移动,使锯切单元4和铣削单元5能同时对基材进行切割和铣削加工,切割和铣削加工在同一工位上完成,无需中间传料结构,缩短了加工时间,提高了加工效率;同时提高了设备的紧凑性。铣槽工序与模板端面锯切一次装夹,保证了纵筋避让槽口的加工精度及尺寸稳定性。

进一步地,作为本发明的另一实施例,锯切滑座2与机架1之间设有用于驱动锯切滑座2沿机架1往复运动的直线动力单元3,直线动力单元3包括固定于机架1的第一电机31、固定于锯切滑座2下方的丝杠螺母32、与丝杠螺母32配合的滚珠丝杠33;滚珠丝杠33的一端与第一电机31相连并由第一电机31驱动旋转。

本实施方式中,丝杠螺母32和滚珠丝杠33构成螺旋传动机构,第一电机31旋转带动滚珠丝杠33旋转,从而驱动锯切滑座2实现直线移动。锯切滑座2移动时,可同时带动固定其上的锯切单元4和铣削单元5同时移动,实现靠近或远离工件13的动作。

进一步地,作为本发明的另一实施例,铝模板加工设备还包括形成于机架1上的用于送料的支撑平台7,支撑平台7的送料方向与锯片的移动方向垂直。

本实施方式中,支撑平台7用于支撑工件13,支撑平台7的送料方向即为工件13的进料方向,锯片41的移动方向与工件13的送料方向垂直,用于垂直切断工件13,完成锯切作业。

进一步地,作为本发明的另一实施例,铝模板加工设备还包括:设于支撑平台7一端的挡板8、与挡板8相对设置的侧部伸缩压板9、设于支撑平台7上方且与支撑平台7间隔设置的上部伸缩压板10,支撑平台7、挡板8、侧部伸缩压板9及上部伸缩压板10共同围成工件装夹空间11。

本实施方式中,挡板8用于挡住工件13的一侧,侧部伸缩压板9用于从工件13的相对的一侧压紧工件13,可限制工件13在水平方向的移动;上部伸缩压板10用于从工件13的上方往下压紧工件13,限制工件13在上下方向的移动。本实施方式中,支撑平台7、挡板8、侧部伸缩压板9及上部伸缩压板10共同围成工件装夹空间11,用于工件13的定位夹紧,利于保证精确定位和稳固夹紧。

进一步地,作为本发明的另一实施例,铝模板加工设备还包括:用于驱动侧部伸缩压板9伸缩移动的第一伸缩动力件12、用于驱动上部伸缩压板10伸缩移动的第二伸缩动力件(图未示)。

具体地,本实施方式中,第一伸缩动力件12和第二伸缩动力件(图未示)均为气缸,通过气缸的直线往返动作实现工件13的夹紧与松开。

进一步地,作为本发明的另一实施例,锯切单元4包括锯片41和用于驱动锯片41旋转的锯切电机42;铣削单元5包括铣刀51和用于驱动铣刀51旋转的铣槽电机52。

具体地,本实施方式中,锯片41为圆盘状锯片41,锯片41与工件13垂直,在锯切电机42的动力下,带动锯片41,将长条状的工件13,切割为所需要的尺寸。

进一步地,作为本发明的另一实施例,机架1顶部上设有水平导槽011,锯切滑座2上设有与水平导槽011相配的水平导轨21。

本实施方式中,水平导轨21和水平导槽011配合,用于为锯切滑座2与机架1之间的相对往复直线运动提供导向,同时用于限制锯切滑座2的自由度和行程,保证设备稳定工作。

进一步地,作为本发明的另一实施例,锯切滑座2上设有竖直导轨22;升降动力单元6包括:铣槽滑座61、一端固定于锯切滑座2另一端与铣槽滑座61相连的提升气缸62,锯切单元4的上部固定于锯切滑座2。

本实施方式中,竖直导轨22用于为升降动力单元6导向,通过提升气缸62的伸缩带动铣槽滑座61上下移动,从而带动铣削单元5靠近或远离工件13,实现铣削时的进料和出料。

进一步地,作为本发明的另一实施例,机架1整体为长方体框架结构,锯切滑座2设于机架1的顶部,第一电机31安装于机架1顶部的一端;锯切单元4与铣削单元5沿着水平导轨21的导向方向并排且间隔设置于机架1的侧部;锯切单元4与铣削单元5均位于锯切滑座2的下方。

本实施方式中,长方体框架结构的机架1利于成形和形成进料空间。本实施方式中,各件的位置设置需考虑各件的安装和运行空间,避免干涉同时需保证设备的紧凑性。

进一步地,作为本发明的另一实施例,第一电机31为伺服电机。

本实施方式中,伺服电机利于与其它电气元件连接,实现自动化控制。

进一步地,作为本发明的另一实施例,机架1的下方设有四个橡胶材料制成的支撑垫14。该设计利于提高机架1与地面的摩擦力,利于设备稳固安放,同时橡胶材料制成的支撑垫14能提供一定的缓冲。

与相关技术相比,本发明一种铝模板加工设备,能将铣槽和锯切的功能集成为一体,同时进行铣槽和锯切加工,缩短了加工时间,提高了加工效率,且无需在锯床和铣床之间设置输送装置,减少了装夹上料的时间,同时利于提高设备的紧凑性。

以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

- 基于二维码传递加工指令的铝模板加工设备

- 一种铝模板自动锯冲铣加工设备