燃料电池系统以及燃料电池系统的控制方法

文献发布时间:2023-06-19 09:52:39

技术领域

本发明的实施方式涉及燃料电池系统以及燃料电池系统的控制方法。

背景技术

在将燃料极、固体高分子电解质膜、氧化剂极、隔膜构成为层状的固体高分子型燃料电池组中,向燃料极供给含氢的燃料气体,向氧化剂极供给含氧的含氧气体,通过电化学反应进行发电。另一方面,固体高分子电解质膜具有膜的含水率根据平衡的水蒸气压而变化,电解质膜的电阻发生变化的特性。因此,为了减小电解质膜的电阻、并得到充分的发电性能,需要对固体高分子电解质膜进行加湿。作为加湿方式,通常已知有向燃料气体、氧化剂气体预先添加水蒸气的外部加湿方式、和经由隔膜直接添加水的内部加湿方式。

另外,为了消除电池反应的发热,需要进行冷却。冷却有对多个电池单元的每一个插入冷却板并使水或空气流到冷却板上进行冷却的方法、利用通过内部加湿供给的水的蒸发潜热进行冷却的方法等。加湿方法和冷却方法存在密切的关系。在外部加湿方式中,根据运转条件的发热状态每隔几个单元而插入冷却水流通路径。隔膜使用致密的导电性材料,成为形成燃料气体流通路径、氧化剂气体流通路径以及冷却水流通路径并且防止泄漏的结构。当在该隔膜的两面设置流通路径时,隔膜的片数为每1个单元1~2片。

在内部加湿/潜热冷却方式中,从在与气体流通路径相同的隔膜面设置的冷却水流通路径向气体流通路径供给加湿水,利用加湿水的蒸发潜热进行冷却。隔膜使用致密的导电性材料,成为防止泄漏的结构。能够省略冷却板,隔膜的片数为每1个单元1片。在外部加湿方式及内部加湿/潜热冷却水方式中,由反应产生的生成水作为水蒸气被回收,与未反应的气体一起被排出。为了将电解质膜的电阻保持为较小,气体流通路径的水蒸气压变高,作为隔膜使用致密的材料,因此引起水分的冷凝而将燃料极及氧化剂极内的气体扩散层闭塞而妨碍气体的扩散。该现象被称为溢流(flooding),成为固体高分子型燃料电池的性能劣化的主要原因之一。

在使用了具有微孔的导电性多孔质板的加湿/冷却方法中,一般在各单电池上设置冷却水流通路径,并经由导电性多孔质板将冷却水供给至气体流通路径进行加湿。在该情况下,生成水、冷凝后的水分经由导电性多孔质板而被去除。因此,使燃料气体和氧化剂气体的压力比冷却水的压力高,防止气体的泄漏,并且进行反应面内的均匀的加湿和冷却。另外,在氧化剂气体流通路径与冷却水流通路径之间设置压力调整容器,生成对氧化剂气体进行加压的情况下的氧化剂气体与冷却水的压差。

但是,关于氧化剂气体与冷却水的压差的控制,在氧化剂气体流通路径和冷却水流通路径的每一个需要分支配管,进而需要压力调整用的容器等,系统变得复杂。

现有技术文献

专利文献

专利文献1:日本特表平11-508726号公报

发明内容

发明解决的技术问题

本发明解决的技术问题在于,提供一种燃料电池系统以及燃料电池系统的控制方法,能够在将燃料极流通路径内的燃料气体以及氧化剂极流通路径内的氧化剂气体中的至少一方的压力维持为比冷却水流通路径内的冷却水的压力高的状态下调整工作压力。

用于解决技术问题的技术手段

本实施方式的燃料电池系统,具备:燃料电池组,设置有:向燃料极供给从燃料气体供给流通路径供给的燃料气体的燃料极流通路径、向氧化剂极供给含氧气体的氧化剂极流通路径、以及通过导电性多孔质材料而相对于所述燃料极流通路径及所述氧化剂极流通路径中的至少一方隔离的冷却水流通路径;冷却水箱,冷却水供给管的另一端与冷却水供给口部连结,所述冷却水供给管的一端与在所述冷却水流通路径的上游侧入口设置的冷却水入口歧管连结,所述冷却水箱与第一含氧气体排出管的另一端连结,所述第一含氧气体排出管的一端与在所述氧化剂极流通路径的下游侧设置的空气出口歧管连结,所述冷却水箱从所述冷却水入口歧管供给冷却水;以及压力损失部,与第二含氧气体排出管的另一端连结,并与燃料气体排出管的另一端连结,所述第二含氧气体排出管的一端与所述冷却水箱的空气排出口部连结,所述燃料气体排出管的一端与在所述燃料极流通路径的下游侧出口设置的燃料出口歧管连结。

本实施方式的燃料电池系统的控制方法,所述燃料电池系统具备:燃料电池组,设置有:向燃料极供给从燃料气体供给流通路径供给的燃料气体的燃料极流通路径、向氧化剂极供给含氧气体的氧化剂极流通路径、以及通过导电性多孔质材料而相对于所述燃料极流通路径及所述氧化剂极流通路径中的至少一方隔离的冷却水流通路径;冷却水箱,冷却水供给管的另一端与冷却水供给口部连结,所述冷却水供给管的一端与在所述冷却水流通路径的上游侧入口设置的冷却水入口歧管连结,所述冷却水箱与第一含氧气体排出管的另一端连结,所述第一含氧气体排出管的一端与在所述氧化剂极流通路径的下游侧设置的空气出口歧管连结,所述冷却水箱从所述冷却水入口歧管供给冷却水;以及压力损失部,与第二含氧气体排出管的另一端连结,并与燃料气体排出管的另一端连结,所述第二含氧气体排出管的一端与所述冷却水箱的空气排出口部连结,所述燃料气体排出管的一端与在所述燃料极流通路径的下游侧出口设置的燃料出口歧管连结,所述燃料电池系统的控制方法,通过来自所述冷却水流通路径的排出量,调整所述冷却水入口歧管中的水压与在所述氧化剂极流通路径的下游侧设置的空气出口歧管的气压的压差。

发明效果

根据本发明,能够在将燃料极流通路径内的燃料气体以及氧化剂极流通路径内的氧化剂气体中的至少一方的压力维持为比冷却水流通路径内的冷却水的压力高的状态下调整工作压力。

附图说明

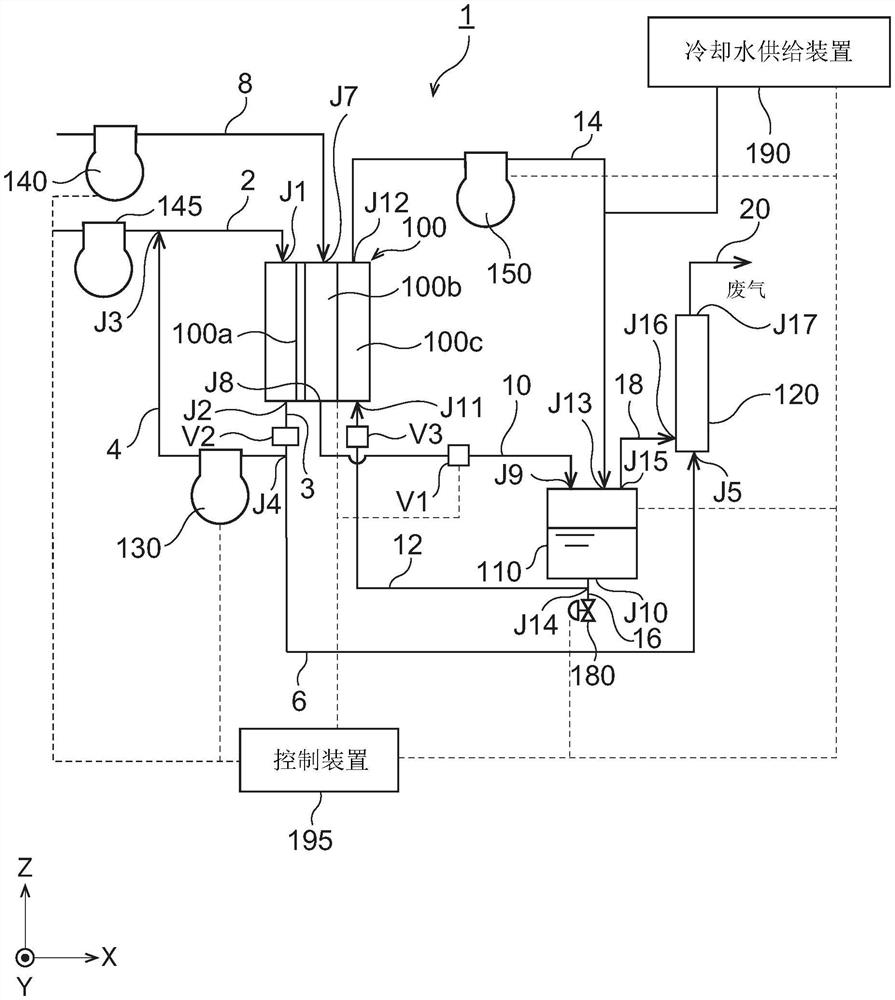

图1是燃料电池系统的整体的概略构成图。

图2是表示固体高分子型的燃料电池组的内部结构的俯视图。

图3是示意性地表示图2的AA’截面的图。

图4是表示第一实施方式的燃料电池系统1的控制例的流程图。

图5是第二实施方式的燃料电池系统整体的概略结构图。

具体实施方式

以下,参照附图对本发明的实施方式的燃料电池系统以及燃料电池系统的控制方法进行详细说明。此外,以下所示的实施方式是本发明的实施方式的一例,本发明并不限定于这些实施方式来解释。另外,在本实施方式所参照的附图中,对相同部分或者具有相同功能的部分标注相同的附图标记或者类似的附图标记,有时省略其重复的说明。另外,为了便于说明,附图的尺寸比率存在与实际的比率不同的情况、结构的一部分从附图中省略的情况。

(第一实施方式)

首先,基于图1及图2,首先对燃料电池系统1的整体结构进行说明。图1是燃料电池系统1的整体的概略结构图。如该图1所示,燃料电池系统1是能够再利用在发电过程中从燃料电池的燃料极排出的阳极废气的系统,具备燃料气体供给管2、燃料气体排出管3、6、燃料气体再循环管4、含氧气体供给管8、第一含氧气体排出管10、冷却水供给管12、冷却水排出管14、储水排出管16、第二含氧气体排出管18、外部排出管20、燃料电池组100、冷却水箱110、压力损失部120、第一供给部130、第二供给部140、第三供给部145、排出部150、排出阀部180、冷却水供给装置190以及控制装置195。在图1中还图示出了气压测量仪V1、V2和水压测量仪V3。

图2是表示固体高分子型的燃料电池组100的内部结构的俯视图。如图2所示,燃料电池组100具有燃料电池单元115、燃料入口歧管200、燃料出口歧管202、空气入口歧管204、空气出口歧管206、冷却水入口歧管208和冷却水出口歧管210。燃料电池单元115是起电部,详细的结构在后面叙述。这样,在燃料电池单元115的周围设置有燃料入口歧管200、燃料出口歧管202、空气入口歧管204、空气出口歧管206、冷却水入口歧管208、冷却水出口歧管210。

燃料气体供给管2与燃料电池组100的燃料入口歧管200的入口部J1连接。向燃料气体供给管2供给含氢气体作为燃料气体。由此,燃料气体供给管2构成向燃料电池组100的燃料极流通路径100a供给燃料气体的燃料气体流通路径。

燃料气体排出管3、6,一端与燃料电池组100的燃料出口歧管202的出口部J2连接,另一端经由分支部J4与压力损失部120的入口部J5连接。即,燃料气体排出管3是从燃料出口歧管202的出口部J2到分支部J4的燃料气体排出管,燃料气体排出管6是从分支部J4到压力损失部120的入口部J5的燃料气体排出管。该燃料气体排出管3、6构成排出阳极废气的燃料气体排出流通路径。

燃料气体再循环管4与燃料气体排出管3、6的分支部J4连接,另一端与燃料气体供给管2的合流部J3连接。燃料气体再循环管4使从燃料电池组100的燃料极流通路径100a排出的阳极废气经由燃料气体供给管2的合流部J3回流。由此,燃料气体再循环管4构成使阳极废气经由燃料气体供给管2的合流部J3而回流的燃料气体再循环通路。

含氧气体供给管8与燃料电池组100的空气入口歧管204的入口部J7连接。向含氧气体供给管8供给例如空气作为含氧气体。由此,含氧气体供给管8构成向燃料电池组100的氧化极流通路径供给含氧气体的含氧气体供给流通路径。

第一含氧气体排出管10的一端与燃料电池组100的空气出口歧管206的出口部J8连接,另一端与冷却水箱110的第一入口部J9连接。该第一含氧气体排出管10构成从燃料电池组100的氧化极流通路径100b向冷却水箱110排出阴极废气的第一含氧气体排出流通路径。

冷却水供给管12的一端与冷却水箱110的冷却水供给口部J10连结,另一端与在燃料电池组100的冷却水流通路径100c的上游侧设置的冷却水入口歧管208的入口部连结。该冷却水供给管12构成从冷却水箱110向冷却水入口歧管208的入口部J11供给冷却水的冷却水供给流通路径。冷却水供给口部J10设置于冷却水箱110的底面部。

冷却水排出管14的一端与燃料电池组100的冷却水出口歧管210的出口部J12连结,另一端与冷却水箱110的第二入口部J13连结。该冷却水排出管14构成从冷却水出口歧管210向冷却水箱110排出冷却水的冷却水排出流通路径。

储水排出管16的一端与冷却水排出管14的分支部J14连结,该储水排出管16将储存于冷却水箱110的冷却水的一部分排出。即,在储水排出管16设置有开闭阀180,在阀为打开状态时,冷却水的一部分被排出。该储水排出管16构成从冷却水箱110排出冷却水的储水排出流通路径。

第二含氧气体排出管18的一端与冷却水箱110的空气排出口部J15连接,另一端与压力损失部120的第二入口部J16连接。该第二含氧气体排出管18构成将阴极废气从冷却水箱110向压力损失部120排出的第二含氧气体排出流通路径。

外部排出管20的一端与压力损失部120的排出部J17连接,将从燃料气体排出管6供给的阳极废气和从第二含氧气体排出管18供给的阴极废气排出。外部排出管20构成将阳极废气和阴极废气排出的外部排出流通路径。

燃料电池组100在内部具有:向燃料极供给含氢气体的燃料极流通路径100a;向氧化剂极供给含氧气体的氧化剂极流通路径100b;以及将燃料电池组100冷却的冷却水流通路径100c,该燃料电池组100使用向燃料极供给的含氢气体和向氧化剂极供给的含氧气体进行发电。在此,阳极废气是在燃料电池组100的发电过程中从燃料极流通路径100a排出的气体,包含未反应的燃料气体。阴极废气是在燃料电池组100的发电过程中从氧化剂极流通路径100b排出的气体。

如图2所示,燃料入口歧管200及燃料出口歧管202与燃料极流通路径100a连通。即,从燃料入口歧管200的入口部J1供给的燃料气体,经由虚线所示的燃料极流通路径100a从燃料出口歧管202的出口部J2排出。

空气入口歧管204及空气出口歧管206与氧化剂极流通路径100b连通。即,从空气入口歧管204的入口部J7供给的含氧气体,经由虚线所示的氧化剂极流通路径100b从空气出口歧管206的出口部J8排出。

冷却水入口歧管208及冷却水出口歧管210与冷却水流通路径100c连通。即,从冷却水入口歧管208的入口部J11供给的冷却水,经由实线所示的冷却水流通路径100c从冷却水出口歧管210的出口部J12排出。

各歧管200、202、204、206、208、210需要具有不透气性和电绝缘性,通常通过利用模具对热塑性树脂或热固性树脂进行压缩成型或注射成型来制造。作为其所用的热塑性树脂,可以列举聚苯硫醚(PPS),作为热固性树脂,可以列举环氧树脂、酚醛树脂等。各歧管具有将燃料电池单元115侧作为开口部的箱状的形状,在歧管的侧面以及内表面从燃料电池单元115侧朝向歧管底面地设置有起模斜坡,由此确保了从模具的脱模性。

在与燃料电池单元115的侧面相接触的歧管的周缘部的密封面,遍及周缘部整周地设置有截面为矩形的密封槽。在密封槽中插入有密封件,由此防止气体/冷却水的泄漏。另外,燃料电池组100的详细结构在后面叙述。

如图1所示,在冷却水箱110上连接有第一含氧气体排出管10、冷却水供给管12、冷却水排出管14、第二含氧气体排出管18。即,在入口部J9与第一含氧气体排出管10的另一端连结,该第一含氧气体排出管10的一端与在氧化剂极流通路径100b的下游侧设置的空气出口歧管206的出口部J8连结,在入口部J13与冷却水排出管14的另一端连结,该冷却水排出管14的一端与在冷却水流通路径100c的下游侧设置的冷却水出口歧管210的出口部J12连结,冷却水供给口部J10与冷却水供给管12的另一端连结,该冷却水供给管12的一端与在冷却水流通路径100c的上游侧的冷却水入口歧管208的入口部J11连结。由此,通过冷却水箱110和这些配管结构10、12、14等,将燃料电池组100的冷却水入口歧管208中的水压调整为空气出口歧管206的气压以下。另外,冷却水箱110能够从冷却水供给装置190接受冷却水的供给。由此,能够增加冷却水箱110内的储水量。

在压力损失部120连结有第二含氧气体排出管18的另一端,并连结有燃料气体排出管6的另一端,该第二含氧气体排出管18的一端与冷却水箱110的空气排出口部J15连结,该燃料气体排出管6的一端与在燃料极流通路径100a的下游侧设置的燃料出口歧管202的出口部J2连结。该压力损失部120对第一含氧气体排出管10、冷却水箱110内、以及第二含氧气体排出管18内的气压和燃料气体排出管6内的气压进行调整。压力损失部120例如也可以由热交换器、消音管道以及催化剂燃烧器中的任一个构成。压力损失部120的详细内容将在后面叙述。另外,也可以使燃料气体排出管6与第二含氧气体排出管18合流之后与压力损失部120连结。在该情况下,压力损失部120包括燃料气体排出管6与第二含氧气体排出管18的合流部。

第一供给部130例如是循环鼓风机,设置于比燃料气体再循环管4的分支部J4靠下游侧的燃料气体再循环管4。该第一供给部130将阳极废气从燃料极的下游侧排出,并向燃料气体排出管6的比第一供给部130更靠下游侧排出。

第二供给部140例如是压缩机,设置于比空气入口歧管204的入口部J7靠上游侧的含氧气体供给管8。该第二供给部140从氧化剂极的上游侧供给含氧气体。由此,氧化剂气体随着在含氧气体供给管8、氧化剂极流通路径100b、第一含氧气体排出管10、冷却水箱110、第二含氧气体排出管18、压力损失部120、以及外部排出管20的流路上向下游行进而气压降低。即,空气出口歧管206内的气压比空气入口歧管204内的气压低,氧化剂极流通路径100b内的气压随着朝向氧化剂极流通路径100b的下游行进而气压降低。同样地,冷却水箱110内的压力比空气出口歧管206内的气压低。

第三供给部145例如是压缩机,设置于比燃料入口歧管200的入口部J1靠上游侧的燃料气体供给管2。该第三供给部145从燃料极的上游侧供给燃料气体。由此,燃料气体随着在燃料气体供给管2、燃料极流通路径100a、燃料气体排出管3、6、压力损失部120以及外部排出管20的流路上向下游行进而气压降低。即,燃料出口歧管202内的气压比燃料入口歧管200内的气压低,燃料极流通路径100a内的气压随着朝向燃料极流通路径100a的下游行进而气压降低。同样地,压力损失部120内的压力比燃料出口歧管202内的气压低。

排出部150例如是冷却水泵,设置于比冷却水出口歧管210的出口部J12靠下游侧的冷却水排出管14。由此,排出部150将冷却水排出管14内的冷却水流通路径100c侧的冷却水向冷却水箱110侧排出。这样,从冷却水出口歧管210的出口部J12通过排出部150排出冷却水。由此,从排出部150排出的冷却水随着朝向排出部150的下游行进而水压降低。即,冷却水入口歧管208的入口部J11的压力比冷却水箱110内的压力低。同样地,燃料电池组100的冷却水流通路径100c内的冷却水的水压随着朝向冷却水流通路径100c的下游而下降。

如上所述,冷却水箱110内的压力比空气出口歧管206内的气压低。另一方面,冷却水入口歧管208的入口部J11处的水压低于冷却水箱110内的压力。由这些可知,以冷却水箱110内的压力为基准,冷却水入口歧管208的入口部J11处的水压始终比空气出口歧管206的出口部J8的气压低。由此,冷却水流通路径100c内的水压被维持为始终低于氧化剂极流通路径100b内的气压。另外,通过冷却水箱110内的压力的增减,冷却水入口歧管208的水压和空气出口歧管206的气压在维持压差的状态下增减。由此,能够通过冷却水箱110内的压力的增减来调整燃料电池组100的工作压力。在此,工作压力是指燃料电池组100的发电过程中的燃料极流通路径100a内以及氧化剂极流通路径100b内的压力。即,工作压力是指燃料电池组100的发电过程中的反应气体的压力。

另一方面,冷却水排出管14与冷却水箱110连接,因此,若冷却水箱110的压力恒定,则当排出部150的冷却水的排出量变多时,冷却水流通路径100c的压力降低变得更大,冷却水歧管入口208的压力进一步降低。由此,能够调整冷却水入口歧管208的水压与空气出口歧管206的气压的压差。

在此,对压力损失部120的作用进行说明。通过压力损失部120,冷却水箱110内的压力增加,冷却水入口歧管208的水压和空气出口歧管206的气压在维持压差的状态下增加。另外,燃料出口歧管202内的气压比压力损失部120高。因此,燃料出口歧管202内的气压变得比冷却水入口歧管208的水压高。由此,燃料极流通路径100a内的气压被维持为始终高于冷却水流通路径100c内的水压。这样,通过利用冷却水箱110和压力损失部120,使冷却水流通路径100c内的水压成为始终比燃料极流通路径100a内以及氧化剂极流通路径100b内的气压低的压力,从而能够抑制溢流。

排出阀部180对通过控制装置195的控制来调节冷却水箱110的储水量的储水排出管16进行开闭。

冷却水供给装置190经由冷却水排出管14供给冷却水。

气压测量仪V1测量第一含氧气体排出管10内的气压。气压测量仪V2测量燃料气体排出管3中的气压。水压测量仪V3测量冷却水供给管12中的水压。

控制装置195进行燃料电池系统1整体的控制。控制装置195例如是具备CPU(Central Processing Unit:中央处理单元)、存储装置、输入输出装置等的微型计算机。控制装置195按照存储于存储装置的程序进行控制。控制装置195基于来自气压测量仪V1及水压测量仪V3的信号,进行第二供给部140、排出部150、排出阀部180、冷却水供给装置190的控制。另外,控制装置195控制第一供给部130,而控制燃料气体再循环管4内的循环流量。

在此,基于图3对燃料电池组100的详细的结构进行说明。图3是示意性地表示图2的AA’截面的图。如该图3所示,燃料电池单元115是将多个单位电池100d层叠而构成的。该单位电池100d具有膜电极复合体100e、带燃料极流通路径的隔膜105和带氧化剂极流通路径的隔膜106。

膜电极复合体100e具有固体高分子电解质膜101、配置于固体高分子电解质膜的一个面的燃料极(阳极电极)103、以及配置于固体高分子电解质膜的与燃料极103相反侧的面的氧化剂极(阴极电极)104。而且,燃料极103具有阳极催化剂层103a,氧化剂极104具有阴极催化剂层104a。

在带燃料极流通路径的隔膜105中形成有燃料极流通路径100a。在带氧化剂极流通路径的隔膜106中形成有氧化剂极流通路径100b和冷却水流通路径100c。这样,冷却水流通路径100c经由隔膜与燃料极流通路径100a及氧化剂极流通路径100b接触。此外,在本实施方式中,在带氧化剂极流通路径的隔膜106中设置有冷却水流通路径100c,但并不限定于此,也可以在带燃料极流通路径的隔膜105中设置冷却水流通路径100c。或者,也可以与带氧化剂极流通路径的隔膜106及带燃料极流通路径的隔膜105分离地设置冷却水流通路径100c用的隔膜。另外,在本实施方式中,将带燃料极流通路径的隔膜105和带氧化剂极流通路径的隔膜106设为分别独立,但也可以形成为一体。

这多个单位电池100d通过化学式1所示的反应进行发电。含氢气体在燃料极103侧的燃料极流通路径100a流动,进行燃料极反应。含氧气体在氧化剂极104侧的氧化剂极流通路径100b流动,进行氧化剂极反应。燃料电池组100利用这些电化学反应从电极取出电能。

(化学式1)

燃料极反应:H

氧化剂极反应:2H

燃料电池组100的性能之一由电流电压特性表示。流过规定的电流时的燃料电池组100的实际的电压比理论值低。作为该电压降低的原因之一,可以考虑由反应气体的供给、电池反应时生成的水的影响等引起的扩散过电压。氢与氧的在单位电池100d中的电化学反应时生成水,当该水填埋电极构成部件的气体的扩散层的细孔时,反应气体的扩散性降低。由此,扩散过电压增大。

因此,本实施方式的带燃料极流通路径的隔膜105和带氧化剂极流通路径的隔膜106由多孔型的隔膜构成。例如,带燃料极流通路径的隔膜105及带氧化剂极流通路径的隔膜106由碳的多孔质体形成。这些隔膜能够在多孔内部包含电解质膜的加湿所必要的水。另外,通过使冷却水流通路径100c为比燃料极流通路径100a及氧化剂极流通路径100b低的压力,从而能够将由电极反应产生的生成水经由隔膜吸收到冷却水流通路径100c,防止气体下游侧的溢流。由此,能够抑制扩散过电压的增大。另外,也可以由氧化金属构成多孔的隔膜。

在此,说明控制装置195的控制例。首先,对含氧气体的流动进行说明。通过控制装置195的控制,第二供给部140经由含氧气体供给管8向燃料电池组100的氧化剂极流通路径100b供给含氧气体。流入到氧化剂极流通路径100b的含氧气体被供给至各单位电池100d的氧化剂极104。到达氧化剂极104的含氧气体的一部分如上述化学式1所示,接收从燃料极放出的质子和电子,生成水。然后,从第一含氧气体排出管10排出的阴极废气被供给至冷却水箱110。接着,供给至冷却水箱110的阴极废气经由第二含氧气体排出管18供给至压力损失部120。通过压力损失部120的压力损失,调整冷却水箱110内的压力。

在该情况下,基于气压测量仪V1和水压测量仪V3的测量值,通过排出部150的冷却水的排出量的调整来控制冷却水流通路径100c内的水压与氧化剂极流通路径100b内的水压的压差。

接着,对含氢气体的流动进行说明。通过控制装置195的控制,经由燃料气体供给管2向燃料电池组100的燃料极流通路径100a供给含氢气体。流入到燃料气体供给管2的含氢气体被供给至各单位电池100d的燃料极103。到达燃料极103的含氢气体的一部分如上述的化学式1式所示,燃料极103产生质子和电子。未用于发电的剩余的含氢气体作为阳极废气,从燃料电池组100的燃料极流通路径100a的出口部向燃料气体再循环管4排出。燃料气体再循环管4使从燃料极流通路径100a排出的阳极废气经由燃料气体供给管2的合流部J3回流。此时,通过控制装置195的控制,第一供给部130将阳极废气向燃料气体再循环管4的第一供给部130的下游侧排出。

接着,对从燃料气体排出管6排出的阳极废气的一部分的流动进行说明。从燃料气体排出管6排出的阳极废气的一部分经由压力损失部120排出。通过该压力损失部120的压力损失,调整燃料极流通路径100a内的压力。

接着,对从冷却水箱110向燃料电池组100内的冷却水流通路径100c供给的冷却水的流动进行说明。从冷却水箱110向燃料电池组100内的冷却水流通路径100c供给的冷却水的一部分,经由带燃料极流通路径的隔膜105和带氧化剂极流通路径的隔膜106来供给,用于膜电极复合体100e的加湿。

另外,冷却水流通路径100c内的冷却水,通过排出部150经由冷却水排出管14排出并向冷却水箱110排出。此时,由于将冷却水流通路径100c维持为比燃料极流通路径100a及氧化剂极流通路径100b低的压力,因此由电极反应产生的生成水经由带燃料极流通路径的隔膜105及带氧化剂极流通路径的隔膜106被吸收到冷却水流通路径100c。由此,在燃料极流通路径100a及氧化剂极流通路径100b的下游侧不存在生成水,溢流得以抑制。

图4是表示第一实施方式的燃料电池系统1的控制例的流程图。在此,对第二供给部140的供给量及排出部150被调整为规定值后的排出部150的排出量的控制例进行说明。

首先,控制装置195使用存储装置中存储的初始值,开始第二供给部140的供给量、排出部150的排出量的控制(步骤S100)。

接着,控制装置195取得气压测量仪V1的测量值(步骤S102)。由此,取得空气出口歧管206内的气压。

接着,控制装置195取得水压测量仪V3的测量值(步骤S104)。由此,取得冷却水入口歧管208内的水压。

接着,控制装置195判定空气出口歧管206的出口部J8的气压与冷却水入口歧管208的入口部J11处的水压的压差是否为规定值(步骤S106)。在压差不为规定值的情况下(步骤S106的否),在增大压差的情况下,控制装置195使排出部150的排出量增加规定量,相反地在减小压差的情况下,使排出量增减规定量(步骤S108),继续从步骤S102起的处理。

另一方面,在压差为规定值的情况下(步骤S106的是),控制装置195判定是否结束整体处理(步骤S110)。在不结束整体处理的情况下(步骤S110的否),反复进行从步骤S102起的处理。在此,即使调整排出部150的排出量,通过冷却水箱100和配管结构10、12、14等的作用,空气出口歧管206的出口部J8的气压也被维持为始终高于冷却水入口歧管208的入口部J11的水压。

另一方面,在结束整体处理的情况下(步骤S110的是),控制装置195将第二供给部140的控制值以及排出部150的控制值存储于存储装置(步骤S112),结束整体处理。

这样,通过排出部150的排出量的调整,来调整从冷却水箱100向冷却水流通路径100c的入口部供给的冷却水的水压与氧化极流通路径100b的排出部的气压的压差。由此,能够仅通过排出部150的排出量的调整,来调整冷却水流通路径100c内的水压与氧化剂极流通路径100b内的气压的压差。

如上所述,根据本实施方式,对于冷却水箱110,使冷却水供给口部J10与连结于冷却水入口歧管208的冷却水供给管12的另一端连结,使一端与空气出口歧管206连结的第一含氧气体排出管的另一端与冷却水箱110连结,并使一端与冷却水箱110的空气排出口部J15连结的第二含氧气体排出管18的另一端与燃料气体排出管6的另一端合流,该燃料气体排出管6的一端与在燃料极流通路径100a的下游侧出口设置的燃料出口歧管202连结,由此,能够不设置追加的配管、设备地、适当地控制阳极废气和阴极废气这双方的压力与冷却水的压差。而且,通过使第二含氧气体排出管18的另一端与燃料气体排出管6的另一端合流,并设置压力损失部120,由此能够增加阳极废气和阴极废气的压力,能够提高燃料电池组100的输出。这样,能够以简单的结构提供更高性能的系统。

(第二实施方式)

本实施方式的燃料电池系统1,通过在外部排出管20进一步设置风挡(damper)215,而与第一实施方式的燃料电池系统1不同。以下,对与第一实施方式的燃料电池系统1的不同点进行说明。

图5是第二实施方式的燃料电池系统1整体的概略结构图。如图5所示,第二实施方式的燃料电池系统1还具备风挡215。

风挡215调整外部排出管20的压力损失。由此,能够调整空气出口歧管206的出口部J8的气压与燃料出口歧管202的出口部J2的气压的压力上升。

如上所述,根据本实施方式,通过设置于外部排出管20的风挡215来调整冷却水箱110内的气压。由此,能够将向冷却水流通路径100c的入口部J11供给的冷却水的水压维持为比氧化极流通路径100b的排出部J8低,并且能够调整氧化极流通路径100b的排出部J8以及燃料出口歧管202的出口部J2的气压。

以上,对本发明的几个实施方式及实施例进行了说明,但这些实施方式及实施例是作为例子进行提示的,并不意图限定发明的范围。这些新的实施方式能够以其他各种方式实施,在不脱离发明的主旨的范围内,能够进行各种省略、置换、变更。这些实施方式及其变形包含在发明的范围及主旨中,并且包含在权利要求书所记载的发明及其等同的范围内。

- 燃料电池系统、用于该燃料电池系统的控制方法以及配备有该燃料电池系统的车辆

- 燃料电池系统、用于燃料电池系统的控制方法以及配备有燃料电池系统的电动车辆