一种锂离子电池电解液废气处理装置及系统

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及废气处理装置技术领域,尤其是涉及一种锂离子电池电解液废气处理装置及系统。

背景技术

锂离子电池电解液一般由电解质锂盐、有机溶剂及少量添加剂等。目前商品化锂离子电池电解液一般由六氟磷酸锂作为锂盐和碳酸脂类有机溶剂组成,碳酸脂类有机溶剂一般有碳酸乙烯酯、碳酸丙烯酯、碳酸二乙酯和碳酸二甲酯等。锂离子电池生产工艺一般包括匀浆、涂布、烘烤、注液和化成等工序,其中注液和化成工序会产生电解液废气。目前注液工序主要有半自动、自动两种。 半自动一般采用两侧可打开式手套箱,在有氮气保护的条件下电池盒中的电芯从一侧进入手套箱注液后从另一侧转出,氮气从手套箱两头通入,从箱体中间排出;自动注液一般采用负压自吸式自动注液方式,即将放入电池的注液箱抽真空,待电池内部形成负压,通过管道将电池盒与电解液连接,使电池盒内部与电解液所在空间之间形成压差,利用该压差使电解液自动吸入到电池盒内部,完成自动注液,两种注液方式在注液、静置及抽空等过程中均会有气态电解液挥发。另外,化成工序有研究表明化成时不同电压阶段会产生不同气体,如H2、CO、CO2、C2H4、CH4、C2H6等,直接排放也对环境会造成污染。

此外,电解质锂盐易于水反应生成腐蚀性的氢氟酸,主要化学反应方程式如下:

LiPF6+H2O→POF3+LiF+2HF

LiPF6¬→LiF+PF5

H2O+PF5→POF3+2HF

H2O+POF3→PO2F+2HF

2H2O+ PO2F→H3PO4+HF

氢氟酸具有很强的腐蚀性,极易挥发,能与普通金属发生反应, 放出氢气而与空气形成爆炸性混合物。

目前,电池生产过程中电解液及化成后废气普遍采用生产罐体采用负压(抽真空)方式直排,或抽真空后加活性炭吸附后直接向大气中排放;例如,一种专利CN205760465U中提出了一种锂电池电解液生产线中基于氮气送料的电解液溶剂纯化柱的尾气处理装置,装置采用二级冷凝器冷凝收集电解液中的有机废气,再通过活性炭吸附柱多余的有机废气; 专利CN206762609U中一种电解液废气处理装置通过化学喷淋塔除去HF,然后通过UV净化器处理有机废气达到净化目的;专利CN206746260U提供了一种电解液废气终端处理设备塔,塔体内部自上而下为过滤区域、除雾区域、喷淋区域以及存水区域,专利通过纯水对电解液废气进行喷淋,六氟磷酸锂溶解在水中,净化的废气经除雾器后经过进一步过滤净化;专利 CN207546208U中电解液废气依次通过气液分离装置、冷凝回收EC、DMC、DEC等有机溶剂、剩余氟化物和有机气体(C2H4、CH4、C2H6、H2、HF)与饱和Ca(OH)2溶液反应生成CaF2,剩余的C2H4、CH4、C2H6、H2直接燃烧处理。另外,对酸性废气多采用酸碱中和的方法,有机废气的净化方法主要有热力燃烧、催化燃烧法和UV光解法。 但热力燃烧、催化燃烧法适用于高浓度的有机废气,不宜用于低浓度的有机废气,UV光解法仅适用于高分子有机污染物质裂解、氧化处理,现有锂电池电解液废液处理相关专利和文献中采用技术方案,采用直接抽空排放会有环境造成很大污染, 抽空加活性炭吸附法,活性炭易失活,更换频繁,活性炭二次处理也会带来环境污染; 而采用直接燃烧、催化燃烧法和UV光解法也会因有机废气浓度低不燃、燃烧不充分、光解不充分等问题。例如一种在中国专利文献上公开的“一种电解液废气处理装置” 其公告号“CN201720545459.9”,包括化学喷淋塔与UV净化器。通过化学喷淋塔对废气进行喷淋,在通过UV光解装置对残余废气进行光解。这种装置不适用于解决小分子量的有机污染物裂解、氧化处理的问题。

发明内容

针对现有技术的不足,本发明提供了一种锂离子电池电解液废气处理装置及系统,解决了现有技术中存在的以下几个问题:

1、解决传统活性炭吸附有机气体(含固体颗粒、水分)时活性炭易失活,更换频率高和直接吸附小分量气体效果差问题;

2、解决UV 光解法不适用于解决小分子量的有机污染物质裂解、氧化处理问题;

3、解决有机废气直接燃烧时因浓度低不完全燃烧或不燃烧问题。

为了实现上述目的,本发明采用以下技术方案:

本发明的锂离子电池电解液废气处理装置,包括依次连通的复合处理塔、双通道切换式吸附-脱吸附装置和催化燃烧装置:所述复合处理塔包括化学喷淋装置和设置在塔顶出口处的除雾层,所述化学喷淋装置包括至少一组喷淋头和配套设置在喷淋头下方的废气反应层,所述废气反应层包括用于增加气体流动行程的颗粒;所述双通道切换式吸附-脱吸附装置包括吸附-脱吸附室一、吸附-脱吸附室二和热风输送装置,所述吸附-脱吸附室一与吸附-脱吸附室二交替进行吸附工作并且当吸附达到饱和时通过热风装置输送的热空气进行脱吸附。所述催化燃烧装置为切换式双仓结构催化燃烧室,所述切换式双仓结构催化燃烧室设置在双通道切换式吸附-脱吸附装置下方,所述双仓结构分别与吸附-脱吸附室一和吸附-脱吸附室二对应设置。

所述吸附-脱吸附室输入端与复合结构塔连接,所述吸附-脱吸附室输出端与气体排放口相连接。热风输送装置输出端连通吸附-脱吸附室,所述吸附-脱吸附室输出端连通切换式双仓结构催化燃烧室,所述切换式双仓结构催化燃烧室输出端连通气体排放口,电解液废气被送入复合处理塔底部,废气自下而上进行流动,经化学喷淋装置的喷淋-反应-溶解过程后少量残余废气通过除雾层吸附气体中夹带水汽及部分有机废气,剩余气体进入活性吸附材料进行吸附,最后得到排放标准的气体并排放至大气;当活性吸附材料吸附能力达到饱和时,热风输送装置启动将流动性热空气输入到吸附-脱吸附室,对饱和活性吸附材料进行脱吸附处理,所述吸附-脱吸附室将脱吸附后富集的废气输入到切换式双仓结构催化燃烧室进行燃烧,燃烧后生成可直接排放二氧化碳和水。

作为优选,所述复合处理塔底部还设有储液槽,所述储液槽内部设置有液位检测器和在线PH计。所述化学喷淋装置进行喷淋-反应-溶解工作后,反应液缓慢流至反应塔底部的储液槽中,所述液位监测器会定时对储液槽液面高度进行监测,所述在线PH计则会定时对储液槽液体PH值进行检测,所述液位监测器与在线PH计通过同一个处理器管理,协同工作。

作为优选,所述复合处理塔外部设置有连通塔底储液槽的喷淋循环泵,所述喷淋循环泵输出端设置有碱液补液口、废液排放口和喷淋回流口,所述碱液补液口和喷淋回流口均与复合处理塔相连接。所述喷淋循环泵配合喷淋回流口使得反应液可以循环利用,节省成本;同时碱液补液口与液位检测器相关联,当一定时间内液位降低到特定阈值,液位监测器即会向处理器传递信号启动碱液补液口进行补液,直至液面到达标准位置;相应的,当反应液PH超出规定范围,在线PH计即会发出信号以暂停补液系统,开启废液排放口排出废液,之后在恢复补液系统,确保之后的工作可以正常进行。

作为优选,所述喷淋循环泵的输出端和废液排放口之间设置有限制阀,所述喷淋循环泵与储液槽之间设置有固体反应物收集槽。所述限制阀用于控制废液排放,而储液槽内的反应液由于存在固体反应物,需要固体反应物收集槽进行收集和统一处理,确保液体循环或是排出时不会堵塞管道,减少维护成本,延长设备使用寿命。

作为优选,还包括用于电解液废气输送的废气输送装置,所述电解液废气通过废气输送装置进入复合处理塔;所述喷淋头使用碱液进行喷淋;所述颗粒为多孔结构,所述废气反应层由多孔结构颗粒通过堆积的方式填充在复合处理塔中部形成。所述多孔颗粒具有比表面积大、抗腐蚀能力好、分离净化能力强的特点,电解液废气在碱喷淋阶段,氟化氢与碱液反应生成碱的氟化物,电解液废气中90%以上的碳酸脂类有机溶剂被多孔颗粒填料吸附,确保在复合处理塔中完成大部分废气的处理工作。

作为优选,所述吸附-脱吸附室一和吸附-脱吸附室二内均设有活性吸附材料。所述活性吸附材料为蜂窝状分子筛结构,这种结构的活性材料吸附能力强,净化速度快,脱吸附彻底无残留,可以对残留气体中的有机溶剂等杂质进行有效吸附。

作为优选,还包括气体排放口,所述双通道切换式吸附-脱吸附装置与催化燃烧装置均与气体排放口连接;所述除雾层(21)与喷淋头(23)之间设置有除沫板。所述除沫板可以有效分离塔中气体夹带的液滴,以保证传质效率,降低气体的含水量,确保残余反应液不会继续进入除雾层,保证了除雾层的除雾效果和使用寿命。所述气体排放口内设置有VOCs检测仪。用于排放处理后的气体并检测其是否符合排放标准。

作为优选,所述复合处理塔顶部设置有处理塔排气阀一和处理塔排气阀二,所述双通道切换式吸附-脱吸附装置包括吸附-脱吸附室一和吸附-脱吸附室二,所述处理塔排气阀一与吸附-脱吸附室一连接,所述处理塔排气阀二与吸附-脱吸附室二相连接;所述吸附-脱吸附室一输出端设置有排放阀一;所述吸附-脱吸附室二输出端与设置有排放阀二。为确保活性吸附材料吸附工作能够无间断进行,吸附-脱吸附室一和吸附-脱吸附室二交替进行吸附-脱吸附工作。如复合塔顶部的处理塔排气阀一开启,废气进入吸附-脱吸附室一进行吸附工作,当气体排放口内的VOCs检测仪检测出自吸附-脱吸附室一排出的气体超出排放标准时,处理塔排气阀二打开,处理塔排气阀一关闭,废气进入吸附-脱吸附室二,同时燃烧进气阀一开启,排放阀一关闭;以此实现两吸附-脱吸附室吸附工作的无缝切换,使得两者能够交替进行吸附。

作为优选,所述切换式双仓结构催化燃烧室设置于所述吸附-脱吸附室下方,所述切换式双仓结构催化燃烧室包括燃烧仓一和燃烧仓二,所述燃烧仓一和燃烧仓二之间设置有隔热板。在对吸附-脱吸附室进行脱吸附工作时,可以利用切换式双仓结构催化燃烧室的余热对相应的吸附-脱吸附室进行辅助脱吸附,以节省成本,提高能量利用率。

作为优选,所述热风输送装置与吸附-脱吸附室一之间设置有加热进气阀一,所述吸附-脱吸附室一输出端与切换式双仓结构催化燃烧室之间设置有燃烧进气阀一;所述电热仓与吸附-脱吸附室二之间设置有加热进气阀二,所述吸附-脱吸附室二输出端与切换式双仓结构催化燃烧室之间设置有燃烧进气阀二。当吸附-脱吸附室一的活性吸附材料饱和后,吸附-脱吸附室二开始吸附工作,这时吸附-脱吸附室一开始脱吸附工作,通过热风输送装置将热空气经开启的加热进气阀一输入到吸附-脱吸附室一中,活性吸附材料受热脱吸附并且将生成气体经燃烧进气阀一输入切换式双仓结构催化燃烧室进行燃烧;同样的,当吸附-脱吸附室二的活性吸附材料饱和后,吸附-脱吸附室一开始吸附工作,这时吸附-脱吸附室二开始脱吸附工作,通过热风输送装置将热空气经开启的加热进气阀二输入到吸附-脱吸附室二中,活性吸附材料受热脱吸附并且将生成气体经燃烧进气阀二输入切换式双仓结构催化燃烧室进行燃烧。

因此,本发明具有如下有益效果:(1)废气通过化学喷淋可以有效处理HF、LiF、PF5和大部分有机废气,化学喷淋装置、除沫板及除雾层依次设置可有效去除水汽,延长活性材料分子的使用寿命;(2)经吸附-脱吸附后有机废气浓度升高,解决气体浓度低,燃烧不成分问题,提升催化燃烧效率;(3)采用双通道吸附-脱吸附室的设计,可以保证吸附工作不间断进行保证吸附效果的同时提高吸附工作效率;(4)吸附-脱吸附和催化燃烧采用模块式集成控制,采用吸附层排气浓度监测,PLC控制器自动关闭、切换电磁阀门,高效智能的管理废气处理工作;(5)利用切换式双仓结构催化燃烧室余热脱吸附,可有效减少运行成本,同时达到清洁无污染排放目的;(6)采用结构紧凑的复合处理塔可节省设备占地面积,降低成本。

附图说明

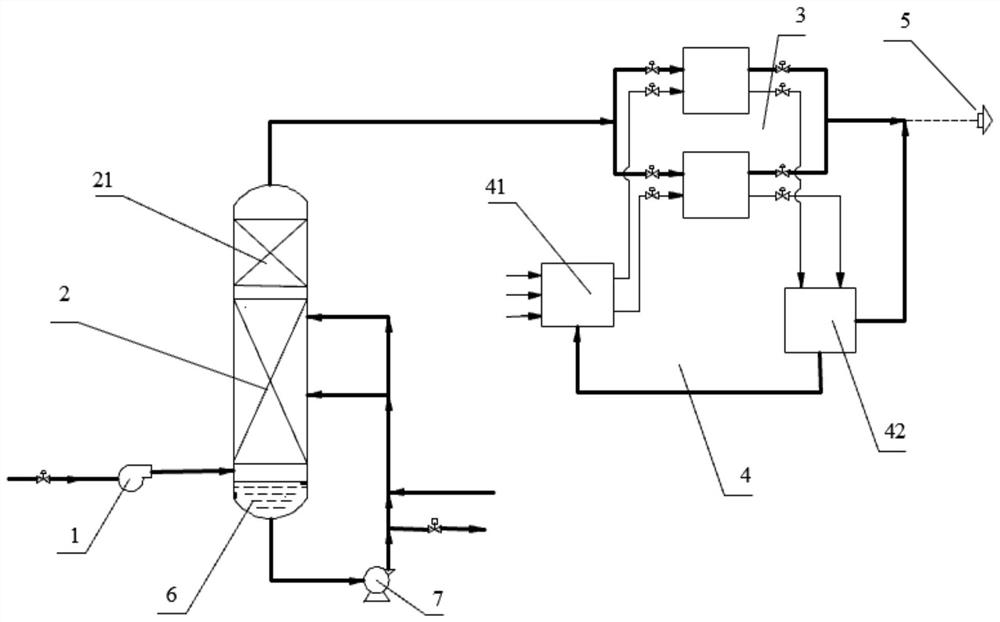

图1是本发明的一种结构示意图。

图2为图1中复合处理塔的结构示意图。

图3为图1中双通道切换式吸附-脱吸附装置的结构示意图。

图4为图1中复合处理塔的另一种结构示意图。

图5为活性吸附材料的结构示意图。

图中: 1、废气输送装置,2、复合处理塔,21、除雾层,22、化学喷淋装置,23、喷淋头,24、废气反应层,25、除沫板,3、双通道切换式吸附-脱吸附装置,311、吸附-脱吸附室一,312、吸附-脱吸附室二,32、活性吸附材料,33、热风输送装置,4、催化燃烧装置,41、切换式双仓结构催化燃烧室,42、燃烧仓一,43、燃烧仓二,44、隔热板,5、气体排放口,6、储液槽,61、液位监测器,62、在线PH计,7、喷淋循环泵,71、碱液补液口,72、废液排放口,73、喷淋回流口,74、限制阀,75、固体反应物收集槽,81、处理塔排气阀一,82处理塔排气阀二,83、排放阀一,84、排放阀二,91、加热进气阀一,92、加热进气阀二,93、燃烧进气阀一,94、燃烧进气阀二。

具体实施方式

下面结合附图与具体实施方式对本发明做进一步的描述。

如图1所示的实施例中,一种锂离子电池电解液废气处理装置及系统,包括依次连通的废气输送装置1、复合处理塔2、双通道切换式吸附-脱吸附装置3和催化燃烧装置4:所述复合处理塔2包括化学喷淋装置22和设置在塔顶出口处的除雾层21,所述化学喷淋装置22包括至少一组喷淋头23和配套设置在喷淋头下方的废气反应层24,所述废气反应层24包括用于增加气体流动行程的颗粒241;所述双通道切换式吸附-脱吸附装置3采用模块化集成控制模式,包括吸附-脱吸附室一311、吸附-脱吸附室二312和热风输送装置33,所述吸附-脱吸附室一311与吸附-脱吸附室二312交替进行吸附工作并且当吸附达到饱和时通过热风装置33输送的热空气进行脱吸附。所述催化燃烧装置4为切换式双仓结构催化燃烧室41,所述切换式双仓结构催化燃烧室41设置在双通道切换式吸附-脱吸附装置3下方,所述双仓结构分别与吸附-脱吸附室一311和吸附-脱吸附室二312对应设置。电解液废气通过废气输送装置1送入复合处理塔2底部,废气自下而上进行流动,经化学喷淋装置22的喷淋-反应-溶解过程后少量残余废气通过除雾层21吸附气体中夹带水汽及部分有机废气,剩余气体进入活性吸附材料32进行吸附,最后得到排放标准的气体并排放至大气;当活性吸附材料32吸附能力达到饱和时,热风输送装置41启动将流动性热空气输入到双通道切换式吸附-脱吸附装置3,对活性吸附材料32进行脱吸附处理,所述双通道切换式吸附-脱吸附装置3将脱吸附后浓度相对高的废气输入到催化燃烧装置4进行燃烧,燃烧后生成可直接排放二氧化碳和水。

所述的电解液废气通过废气输送装置1送至复合处理塔2中的化学喷淋装置22,如图2所示,化学喷淋装置22为双层“喷淋头+废气反应层”形式,喷淋液采用PH为10~12的氢氧化钠溶液,自上而下循环往复进行喷淋,确保废气自下而上流动时经多次过滤吸收和反应,使得氟化氢与碱液反应生成氟化钠和水,优化复合处理塔2的喷淋效果;废气反应层24采用具备比表面积大、抗腐蚀能力好、分离净化能力强等特点的聚丙烯多孔颗粒,可以有效吸收电解液废气中90%以上的碳酸脂类有机溶剂;反应物氟化钠易溶于水,随喷淋液进入塔底储液槽6。所述塔底部储液槽6内设置有在线PH计62和液位监测器61,当PH值低于8时,限制阀74开启,废液排放口72开始排放废液;当PH值高于8时,喷淋循环泵7启动,喷淋液通过喷淋循环口73并完成在复合处理塔2塔内的循环工作;当液位低于规定值,通过碱液补液口71补充氢氧化钠溶液,所述补充液通过喷淋循环口73进入复合处理塔2塔内。

由于经化学喷淋装置22过滤的少量残余废气由于含有水汽,所以需要继续向上经过除沫板25和除雾层21,所述除沫板25可以有效分离塔中气体夹带的液滴,以保证传质效率,降低气体的含水量,确保残余反应液不会继续向上进入除雾层21,保证了除雾层21的除雾效果和使用寿命,经过除雾层21进行除雾后的气体几乎不含有水汽,为下一步的吸附工作打下良好基础,避免活性吸附材料32遇水失活的情况发生。

废气继续流动到达双通道切换式吸附-脱吸附装置3,如图3所示,所述双通道切换式吸附-脱吸附装置3采用双通道吸附-脱吸附模块化集成控制模式,通过吸附-脱吸附室一311和吸附-脱吸附室312二交替工作来保证气体处理的连续性,本实例中所述活性吸附材料32选用蜂窝状分子筛结构的活性炭床,如图5所示,这种结构具有废气处理寿命长,比表面积大,净化速度快,吸附强的特点,并且可以自由定制尺寸。

废气处理过程如下,首先,废气自复合处理塔2顶部经处理塔排气阀一81进入吸附-脱吸附室一311,通过活性炭床32进行吸附工作,再通过排放阀一83流动至气体排放口5进行排放。由于气体排放口5带有VOCs检测仪,当VOCs检测仪检测出自吸附-脱吸附室一311排出的气体超出排放标准时,处理塔排气阀二82打开,处理塔排气阀一81关闭,废气进入吸附-脱吸附室二312继续吸附工作,排放阀二84打开,排放阀一83关闭。与此同时,燃烧进气阀一93开启,使得所述吸附-脱吸附室一311与燃烧仓一42连通,热风输送装置41开始工作,本实施例中热风输送装置采用电加热仓,电加热温度设置为100℃~150℃,将热空气送入吸附-脱吸附室一311中对活性炭床32进行脱吸附处理,热空气携带脱吸附后的废气进入燃烧仓一42,由于活性炭床32的吸附使得以气体形式存在的残余有机溶液得到富集,浓度提高,可以在燃烧仓42内充分燃烧,所述燃烧仓一42温度设置为300℃~400℃,催化燃烧生成CO

需要说明的是,本发明的废液处理装置并不限于上述实施例中附图所示的具体结构,在本领域普通技术人员所具备的知识范围内,还可以对其作出种种变化。例如,所述实施例中喷淋液为氢氧化钠溶液,也可以结合实际情况采用其他碱液作为喷淋液,如果碱液与氟化氢生成的碱金属氟化物为固液混合物,经废气反应层24过滤后固体反应物会沉淀至塔底储液槽6中,如图4所示,在喷液循环泵7与储液槽6之间可以加设固体反应物收集槽75,对不溶于反应液的固体反应物进行过滤收集并集中处理,确保液体循环或是排出时不会堵塞管道,减少维护成本,延长设备使用寿命;另外,所述活性吸附材料32除活性炭外,还可以采用其他吸附材料,根据需要吸附的主要成分作出相应调整,如选用蜂窝沸石分子筛,这种材料具有疏水性能,可以在一定的湿度环境中使用,同时对醇、醚、酯及苯类均有优异的吸附性能,还具有臭氧分解能力,可作为优选材料使用。另外,所述热风输送装置除使用电加热仓外,亦可采用热鼓风机等其他能够输送空气的热源装置。

除上述实施例外,在本发明的权利要求书及说明书所公开的范围内,本发明的技术特征可以进行重新选择及组合,从而构成新的实施例,这些都是本领域技术人员无需进行创造性劳动即可实现的,因此这些本发明没有详细描述的实施例也应视为本发明的具体实施例而在本发明的保护范围之内。

- 一种锂离子电池电解液废气处理装置及系统

- 一种废弃锂离子电池电解液的处理装置