一种多框架式液压机

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及一种液压机,尤其涉及一种多框架式液压机。

背景技术

目前公知的多框架式液压机的结构为:液压机的机架由多个框架组成,通过拉杆和螺母预紧;油箱安装在框架外部的上方;主缸系统由油缸、活塞和法兰组成,安装在框架内部的上方;圆筒连接着油箱和油缸,安装在框架和框架的中间位置;充液阀安装在油缸的内部;动梁与活塞连接,安装在活塞的下方;垫板安装在框架内部的下方。

工作原理及过程为:当需要进行压制动作时,充液阀开启,油箱内的液压油通过圆筒并经过充液阀进入油缸的活塞腔,使活塞带动动梁快速下降,实现快速合模;然后,充液阀关闭,来自系统的压力油经专用油道进入油缸的活塞腔以实现压制动作。当压制完成后,充液阀再次开启,油缸的杆腔进系统压力油,活塞带动动梁上升实现脱模,活塞腔内的液压油经过圆筒回到油箱。

根据上述技术背景可知,液压机在工作过程中,液压油都必须经过圆筒,圆筒是连接油箱和油缸的重要通道,当圆筒的截面积过小的时候,液压油流动时候的阻力便增大了,会导致液压油流动不顺畅,进而直接降低液压机的响应速度。因此,设计人员在设计时必须根据油缸的大小,选择截面积大小与油缸截面积相匹配的圆筒。油缸的大小会随着压机吨位的增大而增大,吨位越大的压机所需的油缸越大,圆筒的过流截面积也需要相应增大。而随着市场对瓷砖品质要求的提高,以及瓷砖生产技术的发展,大吨位的压机需求越来越高。加大圆筒直径虽然能解决与油缸截面积相匹配的问题,但是却会导致框架和框架之间的距离增大,进而导致不利的影响:油缸、垫板的悬空段会变长,削弱了其抗弯曲变形的能力,最终影响压制精度。

发明内容

本发明为了解决现有圆筒型油缸占用横向空间大的技术问题,提供了一种多框架式液压机,可保证通流截面积足够的情况下减少框架之间的距离,提高框架的整体强度和压制稳定性。

为了解决上述技术问题,本发明提供了一种多框架式液压机,包括主油箱、扁油箱、框架、油缸、活塞、动梁和垫板;所述主油箱设于框架顶部,两个以上的框架通过拉杆连接;所述框架中央设有工作腔,所述油缸设于所述工作腔内并与工作腔的上壁抵接;所述扁油箱设于两个框架之间,所述扁油箱连接主油箱和油缸;所述活塞与所述油缸配合设置,所述动梁设于所述活塞下端;所述垫板设于所述工作腔内并与所述工作腔的下壁抵接。

作为上述方案的改进,所述扁油箱内设有两个以上的充液阀,所述充液阀用于控制扁油箱与油缸之间的通断。

作为上述方案的改进,所述扁油箱的水平截面为跑道形。

作为上述方案的改进,所述主油箱为圆柱型、方型或球型,它支承于所述框架的顶端。

作为上述方案的改进,所述框架为一体式金属框架,或是钢丝缠绕式框架。

作为上述方案的改进,所述充液阀以油缸的水平中心为对称中心,对称分布于所述对称中心的两侧。

作为上述方案的改进,所述动梁用于安装上模,所述垫板用于安装下模。

实施本发明,具有如下有益效果:

本申请提出的扁油箱具有长且窄的流通截面,能够在保证通流截面积足够的情况下减少框架之间的距离,提高框架的整体强度和压制稳定性。采用上述设计,可以减少框架之间的距离,改善油缸、垫板的受力状况,使得动梁、垫板等零件厚度可以减少,框架高度降低,节省了成本。使用扁油箱后,液压机更加紧凑,整机占用的空间更少。

附图说明

图1是本发明一种多框架式液压机的第一实施例结构示意图;

图2是图1的AA面剖视图;

图3是图1的BB面剖视图;

图4是本发明的框架和扁油箱的另一实施方式的结构示意图;

图5是本发明的一种多框架式液压机的第二实施例结构示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。仅此声明,本发明在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本发明的附图为基准,其并不是对本发明的具体限定。

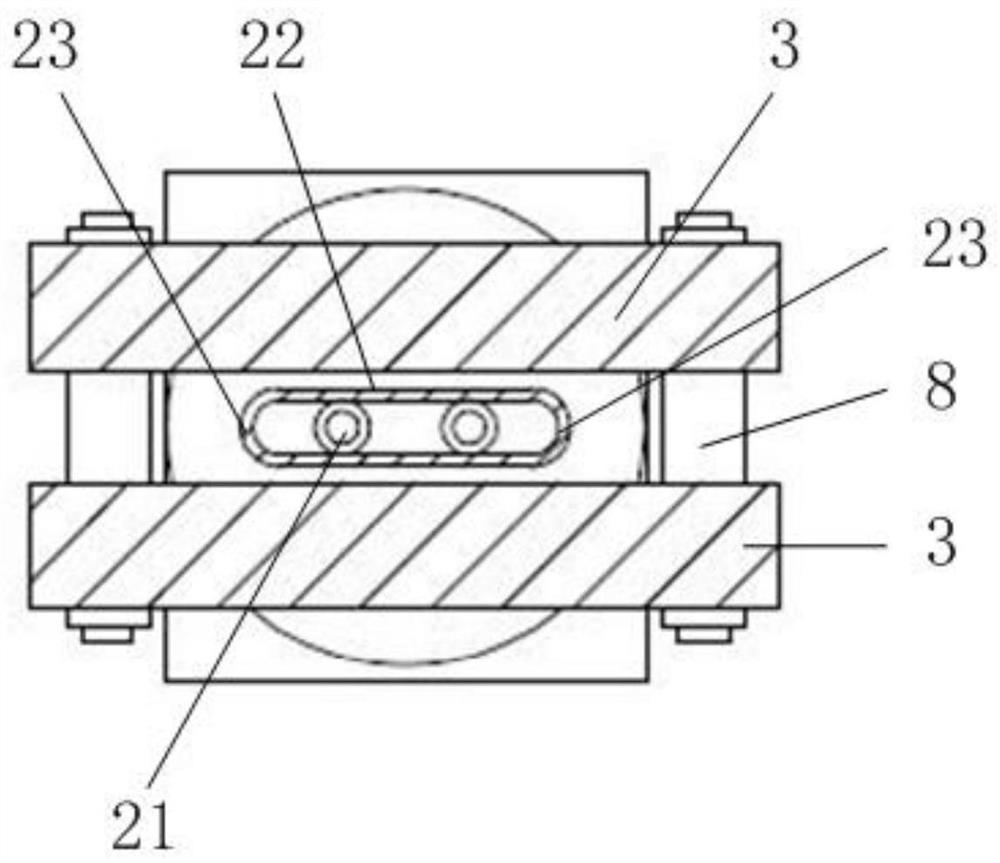

如图1-图3所示,本发明第一实施例提供了一种多框架式液压机,包括主油箱1、扁油箱2、框架3、油缸4、活塞5、动梁6和垫板7;所述主油箱1设于框架3顶部,两个以上的框架3通过拉杆8连接;所述框架3中央设有工作腔31,所述油缸4设于所述工作腔31内并与工作腔31的上壁311抵接;所述扁油箱2设于两个框架3之间,所述扁油箱2连接主油箱1和油缸4;所述活塞5与所述油缸4配合设置,所述动梁6设于所述活塞5下端;所述垫板7设于所述工作腔31内并与所述工作腔31的下壁312抵接。所述动梁6用于安装上模,所述垫板7用于安装下模。所述主油箱1的形状可以根据需求改变,如圆柱型、方型或球型等,它支承于所述框架3的顶端。所述扁油箱2底部设有充液阀21。

本申请的工作原理是:当需要进行压制动作时,充液阀21开启,主油箱1内的液压油通过扁油箱2并经过充液阀21进入油缸4的活塞腔,使活塞5带动动梁6快速下降,实现快速合模;然后,充液阀21关闭,来自系统的压力油经专用油道进入油缸4的活塞腔以实现压制动作。当压制完成后,充液阀21再次开启,油缸4的杆腔41通进系统压力油,活塞5带动动梁6上升实现脱模,活塞5腔内的液压油经过扁油箱2回到主油箱1。扁油箱2具有长且窄的流通截面,能够在保证通流截面积足够的情况下减少框架3之间的距离,提高框架3的整体强度和压制稳定性。采用上述设计,可以减少框架3之间的距离,改善油缸4、垫板7的受力状况,使得动梁6、垫板7等零件厚度可以减少,框架3高度降低,节省了成本。使用扁油箱2后,液压机更加紧凑,整机占用的空间更少。

其中,所述扁油箱2的水平截面为跑道形,即所述扁油箱2由中央的矩形部22和位于矩形部22两侧的半圆部23组成,跑道形的扁油箱2没有棱边,在安装时不容易由于磕碰而损坏油箱。优选地,所述扁油箱2内设有两个以上的充液阀21,所述充液阀21用于控制扁油箱2与油缸4之间的通断。更优地,所述充液阀21以油缸4的水平中心为对称中心,对称分布于所述对称中心的两侧。

优选地,所述框架3为一体式金属框架3,或是钢丝缠绕式框架3。

结合图4,优选地所述框架3可以有3个,每两个框架3之间设有一个扁油箱2。

结合图5,根据本发明的第二实施例,与第一实施例的不同之处在于,所述扁油箱2设有若干个独立的圆形供油管道9,所述圆形供油管道9连接主油箱1和油缸4,所述圆形供油管道9以油缸4的水平中心为对称中心,对称分布于所述对称中心的两侧。采用本实施例提供的结构,油缸4的不同部位通过不同的圆形供油管道9提供液压油,在活塞5快速升降的过程中,液压油能够按区域均匀地通过对应的圆形供油管道9出入油缸4,活塞5升降过程中液压油产生的阻力较为均衡,防止活塞5升降过程中由于油缸4内液压油的压力不均匀而导致活塞5与油缸4的偏心摩擦,造成活塞5异常磨损,延长活塞5的工作寿命。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种安全型框架式液压机控制装置

- 一种框架式多轴伺服液压机