电动助力转向装置的控制装置

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及电动助力转向装置的控制装置。

背景技术

以往,作为电动助力转向装置用的辅助电动机,使用包括具有永磁体的转子的永磁体同步电动机。永磁体同步电动机也称为无刷电动机。作为控制永磁体同步电动机的方法,通常使用矢量控制。矢量控制是在将转子的磁极位置的方向设为d轴、将相对于d轴以电气角具有90度相位差的轴设为q轴时,对d轴和q轴的各个轴进行电流控制的控制。

在上述矢量控制中,对流过永磁体同步电动机的电流的指令值即电流指令和流过永磁体同步电动机的电流的检测值即检测电流之间的偏差进行比例积分控制、即PI控制。由此,运算施加给永磁体同步电动机的电压的指令值即电压指令。

这里,已知优选在将电流控制系统的响应角频率设为ωc、将d轴电感设为Ld、将q轴电感设为Lq时进行如下那样的比例增益设计(例如,参照非专利文献1和2)。即,作为比例增益设计,d轴比例增益被设定为ωc×Ld,q轴比例增益被设定为ωc×Lq。响应角频率ωc与电流控制系统的时间常数τc为几乎倒数的关系。

另外,已知使比例增益与基于磁饱和的d轴电感和q轴电感的变动相匹配地进行变动(例如,参照专利文献1)。

这里,在电动助力转向装置中,按照事先设计的设计值来设电流控制系统的时间常数是非常重要的。当实际的时间常数小于设计值时,电流控制系统中反馈包含在上述检测电流中的噪声分量,因此,从电动助力转向装置产生异响。其结果是会给车辆的乘务员带来不快感。另一方面,若实际的时间常数大于设计值,则永磁体同步电动机产生的转矩即辅助转向的转矩相对于转向转矩而产生响应延迟。其结果是车辆驾驶员感觉到的方向盘转向感恶化。

现有技术文献

专利文献

专利文献1:日本专利特开2001-275381号公报

非专利文献

非专利文献1:节能的原理与设计法、科学信息出版株式会社、2013年7月发行(例如,参照p.101:式(4-9))

非专利文献2:AC驱动系统的无传感器矢量控制、株式会社欧姆社、电气学会·无传感器矢量控制的整理的相关调查专门委员会编、2016年9月发行(例如,参照p.102:式(2-39))。

发明内容

发明所要解决的技术问题

这里,在利用基于微机(microcomputer)、DSP(Digital Signal Processor:数字信号处理器)等运算器的离散时间控制来实现上述的矢量控制的情况下,伴随着矢量控制的运算按某个周期来进行,电压指令的更新也按该周期来进行。

在这样的情况下,若更新电压指令的周期与电流控制系统的时间常数相比并未足够小,则即使进行上述的比例增益设计,也不会按照设计值来得到电流控制系统的时间常数。

即,在利用离散时间控制来实现上述矢量控制的情况下,若更新电压指令的周期与电流控制系统的时间常数相比并未足够小,则即使进行上述的比例增益设计,实际的时间常数也相对于设计值而偏移。

本发明是为了解决上述技术问题而完成的,其目的在于即使利用离散时间控制来实现矢量控制的情况下,也能够得到能抑制电流控制系统的实际时间常数与设计值之间的偏差的电动助力转向装置的控制装置。

解决技术问题所采用的技术方案

本发明中的电动助力转向装置的控制装置包括:直流电源,该直流电源输出直流电压;逆变器,该逆变器将由直流电源输出的直流电压转换为交流电压,并将交流电压施加给同步电动机;以及控制器,该控制器将流过同步电动机的三相电流转换为d轴电流和q轴电流,通过对d轴电流指令与d轴电流之间的偏差进行比例积分控制来运算d轴电压指令以使得d轴电流追随d轴电流指令,通过对q轴电流指令与q轴电流之间的偏差进行比例积分控制来运算q轴电压指令以使得q轴电流追随q轴电流指令,将d轴电压指令和q轴电压指令转换为三相电压指令,基于三相电压指令来控制逆变器,在将对q轴电流指令与q轴电流之间的偏差进行比例积分控制时所使用的q轴比例增益设为Kpq,将q轴电流控制系统的时间常数设为τq,将q轴电感或将d轴电感设为L,将大于0且小于1的常数设为Kq时,q轴比例增益根据以下运算式、即Kpq=Kq/τq×L来设定。

发明效果

根据本发明,即使在利用离散时间控制来实现矢量控制的情况下,也能够得到能抑制电流控制系统的实际时间常数与设计值之间的偏差的电动助力转向装置的控制装置。

附图说明

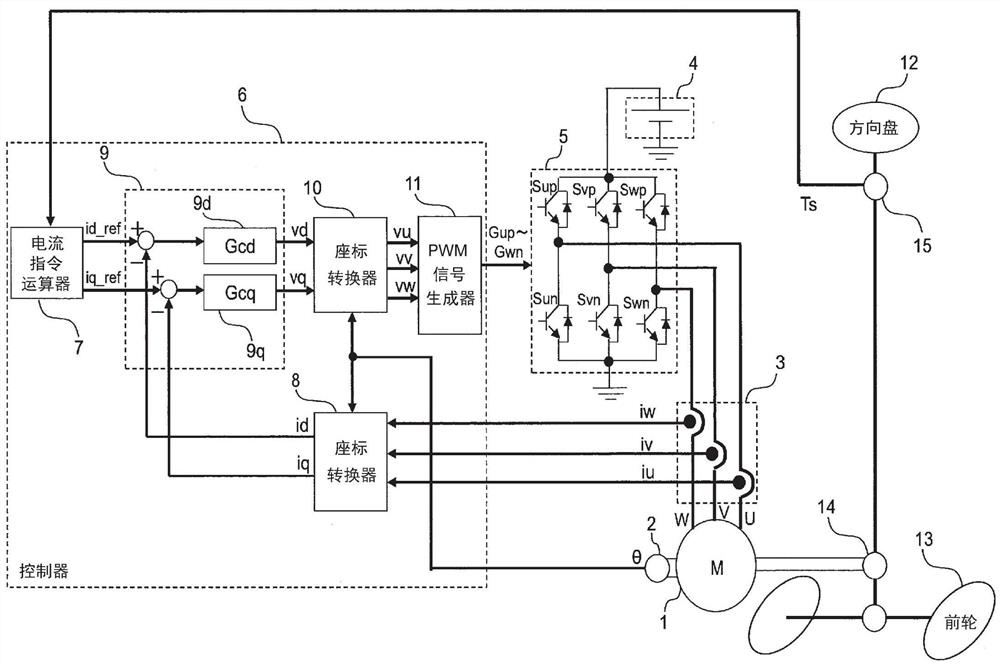

图1是示出包括本发明实施方式1中的电动助力转向装置的控制装置的电动助力转向装置的结构图。

图2是示出本发明实施方式1中由PWM信号生成器生成的开关信号Gup~Gwn的图。

图3是示出本发明实施方式1中通过控制器运算三相电压指令vu~vw的定时、与通过控制器输出开关信号Gup~Gwn的定时之间的关系的图。

图4是示出本发明实施方式1中的电流控制系统的框图。

图5是示出本发明实施方式1中使电压指令更新周期Tv和响应频率(ωcq/2π)分别变动时的常数Kq的计算结果的表。

图6是本发明实施方式1中的传输特性Gq(s)的板线图。

图7是本发明实施方式1中的传输特性Gq(s)的阶跃响应的图。

图8是示出表示本发明实施方式2中的q轴磁通

图9是示出表示本发明实施方式2中的

图10是示出表示本发明实施方式2中的

具体实施方式

以下,利用附图,按照优选实施方式对本发明所涉及的电动助力转向装置的控制装置进行说明。另外,在附图的说明中,对相同部分或相当部分标注相同标号,并省略重复说明。

实施方式1.

图1是示出包括本发明实施方式1中的电动助力转向装置的控制装置的电动助力转向装置的结构图。

在图1中,电动助力转向装置包括同步电动机1、磁极位置检测器2、电流检测器3、具有直流电源4、逆变器5和控制器6的电动助力转向装置的控制装置、齿轮14和转矩检测器15。

搭载有图1所示电动助力转向装置的车辆的驾驶员,通过使方向盘12左右旋转来操纵前轮13。转矩检测器15检测转向系统的转向转矩Ts,并将所检测到的转向转矩Ts输出至控制器6。

同步电动机1经由齿轮14产生对转向转矩进行辅助的转矩。同步电动机1包括具有U相绕组、V相绕组及W相绕组的定子、与具有永磁体的转子。该转子连接至齿轮14。

这里,同步电动机1不限于包括具有永磁体的转子的电动机,也可以是由定子产生的旋转磁场和转子同步旋转的电动机。同步电动机1具体而言可以是绕组励磁形同步电动机。

磁极位置检测器2检测同步电动机1的转子的磁极位置θ,将检测到的磁极位置θ输出至控制器6。

以下,将转子的磁极位置的方向设为d轴,将与d轴以电气角具有90度相位差的轴设为q轴。这里,作为获取磁极位置θ的具体技术,如图1所示,例示了使用检测磁极位置θ的磁极位置检测器2的情况,但是也可以使用推测磁极位置θ的公知技术。在使用推测磁极位置θ的公知技术的情况下,图1所示的电动助力转向装置可以不包括磁极位置检测器2来构成。

电流检测器3对分别流过同步电动机1的U相绕组、V相绕组及W相绕组中的U相电流iu、V相电流iv及W相电流iw进行检测。电流检测器3将检测出的三相电流iu~iw即U相电流iu、V相电流iv及W相电流iw输出到控制器6。

直流电源4向逆变器5输出直流电压Vdc。逆变器5将由直流电源4输出的直流电压Vdc转换为交流电压,并将该交流电压施加给同步电动机1。具体而言,逆变器5根据从控制器6输出的后述的开关信号Gup~Gwn、即开关信号Gup、Gvp、Gwp、Gun、Gvn和Gwn,将由直流电源4输出的直流电压Vdc转换为交流电压。

逆变器5包括包括开关元件Sup~Swn、即开关元件Sup、Svp、Swp、Sun、Svn及Swn。作为开关元件Sup~Swn,例如,使用有IGBT(Insulated Gate Bipolar Transistor:绝缘栅双极型晶体管)、双极型晶体管、MOSFET(Metal Oxide Semiconductor Field EffectTransistor:金属氧化物半导体场效应晶体管)等半导体开关元件。

开关元件Sup~Swn分别根据开关信号Gup~Gwn进行动作。若举具体例来说,则在开关信号Gup为相当于导通指令的“1”的情况下,开关元件Sup导通。另一方面,在开关信号Gup为相当于截止指令的“0”的情况下,开关元件Sup截止。开关元件Sup以外的其它开关元件Svp、Swp、Sun、Svn及Swn也相同。

如后述那样,开关信号Gup~Gwn基于三相电压指令vu~vw、即U相电压指令vu、V相电压指令vv及W相电压指令vw来生成。因此,也可以说,逆变器5基于三相电压指令vu~vw将交流电压施加给同步电动机1。

控制器6由微机、DSP等进行离散时间控制的运算器来构成。控制器6根据从转矩检测器15输入的转向转矩Ts、从电流检测器3输入的三相电流iu~iw、和从磁极位置检测器2输入的磁极位置θ,决定开关信号Gup~Gwn并输出。

以下,对控制器6的结构进行详细说明。电流指令运算器7基于从转矩检测器15输入的转向转矩Ts,运算d轴电流指令id_ref及q轴电流指令iq_ref。

若举一个示例,则电流指令运算器7根据下式(1-1)和(1-2)来运算d轴电流指令id_ref和q轴电流指令iq_ref。

[数学式1]

id_ref=0...(1-1)

iq_ref=Ka×Ts...(1-2)

即,从式(1-1)和(1-2)可知,电流指令运算器7将d轴电流指令id_ref设为0,同时将q轴电流指令iq_ref设为转向转矩Ts的Ka倍。Ka是与车辆的行驶速度相应的增益。

此外,电流指令运算器7也可以构成为基于MTPA(Max Torque per Ampere:每安培最大转矩)控制、弱磁通控制等公知技术,来运算d轴电流指令id_ref和q轴电流指令iq_ref。

坐标转换器8基于从磁极位置检测器2输入的磁极位置θ,对从电流检测器3输入的三相电流iu~iw进行坐标转换,从而计算两个旋转轴上即dq轴上的d轴电流id和q轴电流iq。

电流控制器9基于从电流指令运算器7输入的d轴电流指令id_ref和q轴电流指令iq_ref、以及从坐标转换器8输入的d轴电流id和q轴电流iq,来运算两个旋转轴上的d轴电压指令vd和q轴电压指令vq。

坐标转换器10基于从磁极位置检测器2输入的磁极位置θ,对从电流控制器9输入的d轴电压指令vd和q轴电压指令vq进行坐标转换,从而运算三相坐标上的三相电压指令vu~Vw。

PWM信号生成器11基于从坐标转换器10输入的三相电压指令vu~vw,生成开关信号Gup~Gwn。

接着,参照图2对PWM信号生成器11生成开关信号Gup~Gwn的动作进行说明。图2是示出由本发明实施方式1中的PWM信号生成器11生成的开关信号Gup~Gwn的图。

如图2所示,PWM信号生成器11将从电流控制器9输入的三相电压指令vu~vw分别与载波C进行比较。载波C的周期是Tc,载波C的频率是fc。

PWM信号生成器11在上述比较的结果是U相电压指令vu大于载波C的情况下,将开关信号Gup设为“1”,将开关信号Gun设为“0”。另一方面,PWM信号生成器11在U相电压指令vu小于载波C的情况下,将开关信号Gup设为“0”,并且将开关信号Gun设为“1”。另外,如上所述,“1”相当于导通指令,“0”相当于截止指令。

同样地,PWM信号生成器11在上述比较的结果是V相电压指令vv大于载波C的情况下,将开关信号Gvp设为“1”,将开关信号Gvn设为“0”。_另一方面,PWM信号生成器11在V相电压指令vv小于载波C的情况下,将开关信号Gvp设为“0”,并且将开关信号Gvn设为“1”。

同样地,PWM信号生成器11在上述比较的结果是W相电压指令vw大于载波C的情况下,将开关信号Gwp设为“1”,将开关信号Gwn设为“0”。另一方面,PWM信号生成器11在W相电压指令vw小于载波C的情况下,将开关信号Gwp设为“0”,并且将开关信号Gwn设为“1”。

此外,当然可以设置短路防止时间、即死区时间,以使得逆变器5的上臂侧和下臂侧的开关元件不能同时导通。

由此,控制器6将流过同步电动机1的三相电流iu~iw转换为d轴电流id和q轴电流iq。控制器6对d轴电流指令id_ref与d轴电流id之间的偏差进行比例积分控制从而运算d轴电压指令vd,以使得d轴电流id追随d轴电流指令id_ref。控制器6对q轴电流指令iq_ref与q轴电流iq的偏差进行比例积分控制从而运算q轴电压指令vq,以使得q轴电流iq追随q轴电流指令iq_ref。控制器6将d轴电压指令vd及q轴电压指令vq转换为三相电压指令vu~vw,基于三相电压指令vu~vw来控制逆变器5。

这里,从降低电动助力转向装置的噪声的观点来看,载波C的频率fc例如被设定为18kHz以上20kHz以下。在以下说明中,作为载波C的频率fc的具体数值例,假设频率fc为20kHz的情况。在该情况下,频率fc等于周期Tc的倒数,即1/Tc,所以载波C的周期Tc为50μs。

接着,参照图3对通过控制器6运算三相电压指令vu~vw的定时和通过控制器6输出开关信号Gup~Gwn的定时进行说明。图3是表示本发明实施方式1中通过控制器6运算三相电压指令vu~vw的定时、与通过控制器6输出开关信号Gup~Gwn的定时之间的关系的图。

如图3所示,在时刻t(n),三相电流iu(n)~iw(n)由电流检测器3来检测,磁极位置θ(n)由磁极位置检测器2来检测,将这些检测值输入到坐标转换器8。

在从时刻t(n)以后到时刻t(n+1)之间,完成由坐标转换器8、电流控制器9和坐标转换器10分别进行的上述运算,获得三相电压指令vu(n)~vw(n)。接着,在时刻t(n+1),将运算后的三相电压指令vu(n)~vw(n)输入到PWM信号生成器11。即,在时刻t(n+1),用于生成开关信号Gup~Gwn的三相电压指令vu~vw被更新为三相电压指令vu(n)~vw(n)。

在时刻t(n+1),PWM信号生成器11输出使用更新后的三相电压指令vu(n)~vw(n)而生成的开关信号Gup(n)~Gwn(n)。另外,在时刻t(n+1),三相电流iu(n+1)~iw(n+1)由电流检测器3来检测,磁极位置θ(n+1)由磁极位置检测器2来检测,将这些检测值输入到坐标转换器8。

在从时刻t(n+1)到时刻t(n+2)之间,完成由坐标转换器8、电流控制器9和坐标转换器10分别进行的上述运算,获得三相电压指令vu(n+1)~vw(n+1)。接着,在时刻t(n+2),将运算后的三相电压指令vu(n+1)~vw(n+1)输入到PWM信号生成器11。即,在时刻t(n+2),用于生成开关信号Gup~Gwn的三相电压指令vu~vw从三相电压指令vu(n)~vw(n)被更新为三相电压指令vu(n+1)~vw(n+1)。

在时刻t(n+2),PWM信号生成器11输出使用更新后的三相电压指令vu(n+1)~vw(n+1)而生成的开关信号Gup(n+1)~Gwn(n+1)。另外,在时刻t(n+2),三相电流iu(n+2)~iw(n+2)由电流检测器3来检测,磁极位置θ(n+2)由磁极位置检测器2来检测,将这些检测值输入到坐标转换器8。

在从时刻t(n+2)到时刻t(n+3)之间,完成由坐标转换器8、电流控制器9和坐标转换器10分别进行的上述运算,获得三相电压指令vu(n+2)~vw(n+2)。时刻t(n+3)以后也同样地反复上述运算。

如图3所示,通过控制器6更新三相电压指令vu~vw的周期是Tv。以下,将该周期Tv成为电压指令更新周期Tv。另外,在检测出三相电流iu~iw和磁极位置θ之后,直到这些检测值被反映到三相电压指令vu~vw而输出开关信号Gup~Gwn为止的期间,产生Tv的时间延迟。

这里,从先前的图2可知,在实施方式1中,通过PWM(Pulse Width Modulation:脉宽调制)控制,生成施加给同步电动机1的电压。因此,电压指令更新周期Tv即使设定为小于载波C的周期Tc的一半也没有意义。即,在小于周期Tc的一半的电压指令更新周期Tv中,即使更新三相电压指令vu~vw也没有意义。

因此,电压指令更新周期Tv是Tc/2以上的周期,并且被设定为Tc/2的整数倍的周期。如上所述,在周期Tc为50μs的情况下,电压指令更新周期Tv是25μs以上的周期,并且被设定为25μs的整数倍的周期。

接着,对电流控制器9进行详细说明。如先前的图1所示,电流控制器9包含对d轴电压指令vd进行运算的电流控制器9d、与对q轴电压指令vq进行运算的电流控制器9q来构成。

电流控制器9d中输入d轴电流指令id_ref与d轴电流id之间的偏差。电流控制器9d基于输入的该偏差,根据下式(1-3)来运算d轴电压指令vd。

[数学式2]

vd=(Kpd+Kid/s)×(id_ref-id)...(1-3)

在式(1-3)中,“id_ref-id”的部分表示上述偏差、即d轴电流指令id_ref与d轴电流id之间的偏差。如式(1-3)所示,将Kpd乘以该偏差相当于“比例控制”,将Kid/s乘以该偏差相当于“积分控制”。其中,Kpd是d轴比例增益,Kid是d轴积分增益,s是拉普拉斯算子。

d轴比例增益Kpd和d轴积分增益Kid分别按照下式(1-4)和(1-5)进行设定。

[数学式3]

Kpd=Kd/τd×Ld...(1-4)

Kid=R/τd...(1-5)

其中,Kd是大于0且小于1的常数,τd是d轴电流控制系统的时间常数,Ld是d轴电感,R是绕组电阻。

电流控制器9q中输入q轴电流指令iq_ref与q轴电流iq之间的偏差。电流控制器9q基于输入的该偏差,根据下式(1-6)来运算q轴电压指令vq。

[数学式4]

vq=(Kpq+Kiq/s)×(iq_ref-iq)...(1-6)

在式(1-6)中,“iq_ref-iq”的部分表示上述偏差、即q轴电流指令iq_ref与q轴电流iq之间的偏差。如式(1-6)所示,将Kpq乘以该偏差相当于“比例控制”,将Kiq/s乘以该偏差相当于“积分控制”。其中,Kpq是q轴比例增益,Kiq是q轴积分增益,s是拉普拉斯算子。

q轴比例增益Kpq和q轴积分增益Kiq分别按照下式(1-7)和(1-8)进行设定。

[数学式5]

Kpq=Kq/τq×Lq...(1-7)

Kiq=R/τq...(1-8)

其中,Kq是大于0且小于1的常数,τq是q轴电流控制系统的时间常数,Lq是同步电动机1的基准动作点的q轴电感。在基准动作点以外的同步电动机1的动作点中,考虑到磁饱和,可以根据式(1-7),使用与该动作点对应的q轴电感来设定q轴比例增益Kpq。

这里,对q轴比例增益Kpq和q轴积分增益Kiq的设定进行说明。如上所述,在式(1-7)和式(1-8)中使用时间常数τq、常数Kq、q轴电感Lq和绕组电阻R。q轴电感Lq和绕组电阻R进行如下设定。此外,对时间常数τq和常数Kq的设定将在后面叙述。

作为一个示例,在以离线方式预先测量q轴电感Lq和绕组电阻R的情况下,设计者预先将使用该测量结果并根据式(1-7)和式(1-8)而计算出的结果组装到控制器6中。作为其它示例,在通过电磁场解析预先计算q轴电感Lq和绕组电阻R的情况下,设计者预先将使用该计算结果并根据式(1-7)和式(1-8)而计算出的结果组装到控制器6中。

在设计者预先将用于控制器6以在线方式识别q轴电感Lq和绕组电阻R的程序组装到控制器6中的情况下,控制器6以在线方式识别q轴电感Lq和绕组电阻R。控制器6使用该识别结果,根据式(1-7)和式(1-8)运算q轴比例增益Kpq和q轴积分增益Kiq。

接着,边参照图4边详细说明包含电流控制器9的电流控制系统。图4是示出本发明实施方式1中的电流抑制系统的框图。此外,图4所示的电流控制系统相对于先前的图1,以省略了电流指令运算器7、坐标转换器8、坐标转换器10和PWM信号生成器11的状态来表现。

图4所示的电流控制系统包含具有减法器、电流控制器9q和模块100q的q轴电流控制部6q和模块101q。

模块101q的传递函数是与同步电动机1的q轴有关的传递函数。该传递函数由使用绕组电阻R和q轴电感Lq的一次延迟系统来表示。该模块101q将q轴电压指令vq作为输入,根据该传递函数来输出q轴电流iq。

与同步电动机1的q轴电压有关的电压方程式由下式(1-9)表示。对于模块101q的传递函数、即与同步电动机1的q轴有关的传递函数,通过在式(1-9)中所示的电压方程式中预先设为旋转角速度ω=0,从而可容易地获得。即,式(1-9)中,包含ω的项被视为外部干扰而被忽略。

[数学式6]

v

其中,

q轴电流控制部6q将q轴电流指令iq_ref和q轴电流iq作为输入,并输出q轴电压指令vq。电流控制器9q根据上述式(1-6)进行计算。模块100q的传递函数是表现了q轴上的运算浪费时间的传递函数。

此处,如先前的图3所示,在检测出三相电流iu~iw和磁极位置θ之后,直到这些检测值被反映到三相电压指令vu~vw而输出开关信号Gup~Gwn为止的期间,产生Tv的时间延迟。因此,对于q轴电流控制部6q,需要考虑该时间延迟。因此,模块100q的传递函数利用一阶帕德近似(Padéapproximation)来近似表示Tv的传输特性exp(-s×Tv)。

接着,从图4可知,从q轴电流指令iq_ref到q轴电流iq的传输特性Gq(s)表示为下式(1-10)。

[数学式7]

这里,对于时间常数τq与响应角频率ωcq之间的关系,ωcq=1/τq成立。响应角频率ωcq等于式(1-10)中的拐点频率。式(1-10)的增益为-3dB。因此,下式(1-11)成立。

[数学式8]

进一步地,通过将式(1-10)代入式(1-11)并求解常数Kq,从而可获得下式(1-12)。

[数学式9]

其中,式(1-12)中的A、B和C分别由下式(1-13)、式(1-14)和式(1-15)来表示。

[数学式10]

A=2(ω

B=8Rω

-2ω

C=8R

...(1-15)

接着,边参照图5边说明在使电压指令更新周期Tv和响应频率(ωcq/2π)分别变动并根据式(1-12)计算出常数Kq时的常数Kq的计算结果。图5是表示本发明实施方式1中使电压指令更新周期Tv和响应频率(ωcq/2π)分别变动时的常数Kq的计算结果的表。

此外,在该计算中,设R=10mΩ,Lq=50μH。其中,即使R的值和Lq的值发生变动,Kq的值也几乎没有变动,并且Kq的值根据ωcq的值而变动。图5所示的数值可以应用于R和Lq的值可以取得各种值的同步电动机。另外,也可以取代Lq的值,而使用实施方式2中后述的

如图5所示,电压指令更新周期Tv是25μs的整数倍。另外,考虑到对转向转矩的追随性,响应频率(ωcq/2π)设为100Hz以上且1000Hz以下。如果将响应频率(ωcq/2π)换算为时间常数τq,则时间常数τq设为159μs以上且1592μs以下。

从图5可知,对于常数Kq的计算结果,常数Kq的值为大于0且小于1。即,与上述以往的比例增益设计不同,可知常数Kq的值不与1一致。

这里,在电动助力转向装置中,按照事先设计的设计值来设电流控制系统的时间常数是非常重要的。另外,在控制器6构成为利用离散时间控制来实现矢量控制的情况下,电压指令更新周期Tv相对于时间常数τq并不小,是不可忽略的。

因此,在实施方式1中,与上述以往的比例增益设计不同,常数Kq的值不是1,常数Kq的值设定为大于0且小于1。相对于时间常数τq,电压指令更新周期Tv越大,则常数Kq的值变得越小。

根据图5所示的计算结果,电压指令更新周期Tv设定为25μs以上且500μs以下,时间常数τq设定为159μs以上且1592μs以下,常数Kq的值设定为大于0且小于1。更具体而言,常数Kq的值设定为0.4482以上且0.9747以下。此外,若将时间常数τq换算成响应频率(ωcq/2π),则时间常数τq设定为159μs以上且1592μs以下是与响应频率(ωcq/2π)设定为100Hz以上且1000Hz以下等价的。

通过这样的设定,在控制器6构成为利用离散时间控制来实现矢量控制的情况下,可以使电流控制系统的实际时间常数与设计值一致。

这里,图5所示的粗框部分示出了在阶跃输入q轴电流指令iq_ref时过冲相对于q轴电流iq的响应为小于阶跃宽度的10%的常数Kq的值的区域。期望在电动助力转向装置中这样的过冲尽可能小。

其理由是,当发生过冲时,q轴电流iq相对于与转向转矩对应的q轴电流指令iq_ref而变大。在该情况下,同步电动机1产生的转矩大于由转向转矩决定的对同步电动机1的请求转矩。其结果是车辆驾驶员感觉到的方向盘转向感恶化。进一步地,在方向盘被切断返回等情况下,如果操作方向盘的速度骤变,则通过过冲产生数百Hz~数kHz的高频异响。其结果是会给车辆的乘务员带来不快感。

考虑上述问题点,时间常数τq设定为159μs以上且1592μs以下,电压指令更新周期Tv设定为25μs以上且500μs以下,常数Kq的值设定为0.4827以上且0.9747以下。由此,从图5可知,能够将上述过冲抑制在小于10%。

另外,对于上述设定,电压指令更新周期Tv设定为25μs以上且300μs以下。由此,上述过冲超过10%时的常数Kq的最高值从0.5758降低到0.5098。

进一步地,对于上述设定,电压指令更新周期Tv设定为25μs以上且150μs以下。由此,无论时间常数τq的值如何,都能够将上述过冲抑制在小于10%。

另外,相对于上述设定,常数Kq的值设定为大于0.5758且小于0.9747。由此,无论电压指令更新周期Tv和时间常数τq的值如何,都能够将上述过冲抑制在小于10%。

接着,对电压指令更新周期Tv、时间常数τq和常数Kq的设定进行说明。电压指令更新周期Tv和时间常数τq是由设计者预先设计并设定的参数,组装到控制器6中。

在以在线方式识别同步电动机1的参数的情况下,对于常数Kq,作为一个示例,使用该识别结果并根据式(1-12)、式(1-13)、式(1-14)和式(1-15)由控制器6以在线方式来计算并设定。在能以离线方式识别同步电动机1的参数的情况下,对于常数Kq,作为其它示例,使用该识别结果并根据式(1-12)、式(1-13)、式(1-14)和式(1-15)而预先计算,将其计算结果组装到控制器6中。

接着,边参照图6和图7,边对在实施方式1中设定电压指令更新周期Tv、时间常数τq和常数Kq的情况下,获得如设计值那样的时间常数τq的理由进行说明。

图6是本发明实施方式1中的传输特性Gq(s)的板线图。图7是本发明实施方式1中的传输特性Gq(s)的阶跃响应的图。此外,在图6和图7中,分别示出了式(1-10)中所示的传输特性Gq(s)的板线图和阶跃响应的一个示例。

如图6和图7所示,传输特性Gq(s)基本上示出一次延迟系统的特性。在一次延迟系统中,在由阶跃响应的时间常数的倒数表示的角频率下,板线图的增益特性为-3dB。因此,在一次延迟系统中,将板线图的增益为-3dB的频率乘以2π而得到的角频率的倒数是阶跃响应的时间常数。

这里,例如,考虑下述情况,即电压指令更新周期Tv、时间常数τq和常数Kq根据式(1-11)、式(1-12)、式(1-13)、式(1-14)和式(1-15)来设定,以使得当响应频率(ωcq/2π)为600Hz时增益为-3dB。

在该情况下,如图6所示,当响应频率(ωcq/2π)为600Hz时,增益为-3dB。另外,如图7所示,传输特性Gq(s)的阶跃响应在相当于响应角频率ωcq的倒数的时间、即1/(2π×600)=265μs下为常数值1的大约0.6倍。由此可知,可知能获得如设计值那样的时间常数τq。

以上,对与q轴有关的电流控制器9q进行了说明,但若对于与d轴有关的电流控制器9d也应用同样的想法,则可以使电流控制系统的实际的时间常数τd与设计值一致。即,通过上述方法,根据电压指令更新周期Tv和时间常数τd来计算常数Kd。通过使该常数Kd反映在d轴比例增益Kpd上,从而可以使电流控制系统的实际的时间常数τd与设计值一致。

此外,在上述式(1-7)中,作为电感L使用q轴电感Lq,但在q轴电感Lq与d轴电感Ld之间的差异较小的情况下,也可以使用Ld来取代Lq。

如上所述,根据本实施方式1,在电动助力转向装置的控制装置中,将对q轴电流指令与q轴电流之间的偏差进行比例积分控制时所使用的q轴比例增益设为Kpq,将q轴电流控制系统的时间常数设为τq,将q轴电感或将d轴电感设为L,将大于0且小于1的常数设为Kq时,由以下运算式即Kpq=Kq/τq×L来设定。

由此,即使在利用离散时间控制实现矢量控制的情况下,也能够抑制电流控制系统的实际的时间常数和设计值的偏差。另外,在电动助力转向装置中,能够实现所希望的电流响应,其结果是能够抑制从电动助力转向装置产生异响,并且能够抑制辅助方向盘转向的转矩的响应延迟。进一步地,在同步电动机、逆变器及控制电路一体化构成的电动助力转向装置中,也能够实现所希望的电流响应。

实施方式2.

在本发明的实施例2中,对电流控制器9q的结构与先前实施方式1不同的电动助力转向装置的控制装置进行说明。另外,在本实施方式2中,省略与先前实施方式1的相同点的说明,以与先前实施方式1的不同点为中心进行说明。

电流控制器9q基于q轴电流指令iq_ref与q轴电流iq之间的偏差,根据下式(2-1)来运算q轴电压指令vq。

[数学式11]

vq=(Kpq’+Kiq/s)×(iq_ref-iq)...(2-1)

其中,Kpq′是q轴比例增益。q轴比例增益Kpq′根据下式(2-2)来设定。与先前实施方式1相同,q轴积分增益Kiq根据式(1-8)来设定。

[数学式12]

其中,

这里,对q轴比例增益Kpq’的设定进行说明。如上所述,在式(2-2)中使用时间常数τq、常数Kq和

作为一个示例,当以离线方式预先测量q轴电感Lq、

在设计者预先将用于控制器6以在线方式识别q轴电感Lq、

下面,详细说明对式(2-2)所示的

首先,如图8所示,确定一个基准动作点。此外,图8中,例示出确定iq=1.3[p.u.]作为基准动作点的情况。接着,如图8所示,求出该基准操作点的q轴微小电流diq和q轴微小磁通

基准动作点是设计者事先确定的动作点,将同步电动机1的参数设定为可通过解析、离线测量或在线测量来识别的动作点。同步电动机1的参数包括q轴电感Lq、

此外,基准动作点不限于1点,也可以规定多个点。该情况下,分别对多个点的基准动作点运算对应的

此外,在通过分析或离线测量事先掌握同步电动机1的参数的情况下,可以由设计者预先将基准动作点以外的动作点的q轴比例增益Kpq’组装到控制器6中。在通过在线测量来识别同步电动机1的参数的情况下,控制器6可以使用该识别结果,根据式(2-2),在线运算基准动作点以外的动作点的q轴比例增益Kpq’。

由此,在使用埋入磁体同步电动机作为同步电动机1的情况下,对于同步电动机1的基准动作点以外的动作点也获得所希望的电流响应。

接着,边参照图9边说明针对q轴电流iq的

例如,在图9中,在iq=0.05到1.35的范围内能够识别

以下,以确定iq=0.05[p.u.]作为基准动作点的情况为例进行说明。基准点动作点的q轴比例增益Kpq'根据式(2-2)来设定。

从图9可知,相当于基准动作点的iq=0.05[p.u.]中的

因此,该动作点的q轴比例增益Kpq’设定为通过将系数乘以上述基准动作点的q轴比例增益Kpq’而得到的值。作为该系数,设定有5L1/7L1。由此,作为与基准操作点的q轴比例增益Kpq’相乘的系数,设定通过将动作点的

此外,当流过同步电动机1的电流小于规定值时,

以下对由实施方式2中的电流控制器9q的结构获得的效果进行说明。此处,图8所示的

接着,对

[数学式13]

由于

[数学式14]

在Lq被认为是恒定的情况下、即在认为不发生磁饱和的情况下,式(2-4)的右边第二项表示为下式(2-5)。

[数学式15]

若考虑s=d/dt,则该式(2-5)与等式(1-9)等价。因此,通常使用的式(1-9)对于Lq不变化的、即不产生磁饱和的同步电机是有效的。然而,若式(1-9)应用于Lq变动的、即产生磁饱和的同步电动机,则在所运算的q轴电压指令vq中产生误差。

因此,式(2-4)如下式(2-6)那样被变更。作为该式(2-6)与式(2-5)的不同,在式(2-6)中,式(2-4)中的Lq置换为

[数学式16]

在此基础上,在实施方式2中的q轴比例增益Kpq’的设计中,使用通过将式(1-7)的Lq置换为

由此,实施方式2中,通过基于

进一步地,在图9所示的

另一方面,在该特性中,当iq为1.35[p.u.]时的

由此,同步电动机1具有随着流过同步电动机1的q轴电流iq增加而

接着,对电流控制器9d进行说明。电流控制器9d基于d轴电流指令id ref与d轴电流id之间的偏差,根据下式(2-7)来运算d轴电压指令vd。

[数学式17]

vd=(Kpd’+Kid/s)×(id_ref-id)...(2-7)

其中,Kpd′是d轴比例增益。d轴比例增益Kpd′根据下式(2-8)来设定。与先前实施方式1相同,d轴积分增益Kid根据式(1-5)来设定。

[数学式18]

其中,

接着,边参照图10边说明针对d轴电流id的

图10中所示的

因此,根据式(2-2)和式(2-8),在流过同步电动机1中的电流小于规定值的情况下,d轴比例增益Kpd’设定为小于q轴比例增益Kpq’,在流过同步电动机1中的电流大于规定值的情况下,d轴比例增益Kpd’设定为大于q轴比例增益Kpq’。通过这样的设定,作为同步电动机1,即使在使用埋入磁体同步电动机、插入型永磁体同步电动机等产生磁饱和的同步电动机的情况下,也可获得所希望的电流响应。

如上所述,根据本实施方式2,在电动助力转向装置的控制装置中,将对q轴电流指令与q轴电流之间的偏差进行比例积分控制时所使用的q轴比例增益设为Kpq',将q轴电流控制系统的时间常数设为τq,将q轴微小磁通设为

此外,作为本发明的实施例,对实施方式1和2进行了说明,但本发明不限于实施方式1和2的各结构,在不脱离本发明的宗旨的范围内,适当地组合实施方式1和2的各结构,对各结构施加一部分变形,或者可以省略一部分各结构。

标号说明

1 同步电动机,

2 磁极位置检测器,

3 电流检测器,

4 直流电源,

5 逆变器,

6 控制器,

6q q轴电流控制部,

7 电流指令运算部,

8 坐标转换器,

9 电流控制器,

9d 电流控制器,

9q 电流控制器,

10 坐标转换器,

11 PWM信号生成器,

12 方向盘,

13 前轮,

14 齿轮,

15 转矩检测器,

100q 模块,

101q 模块。

- 电动助力转向装置的控制装置以及电动助力转向装置

- 电动助力转向装置的控制装置以及电动助力转向装置