干燥器、压缩机设备以及干燥压缩气体的方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及一种用于压缩气体的干燥器、一种设置有这种干燥器的压缩机设备以及一种用于干燥压缩气体的方法,所述压缩气体例如为空气。

背景技术

用于压缩气体的干燥器是已知的,所述干燥器设置有压力容器,所述压力容器包括干燥区和再生区,并且可能包括冷却区;并且在所述压力容器中还包括具有可再生的干燥剂的可旋转滚筒。压力容器包括用于将待干燥的压缩气体供应到干燥区中的入口和用于排放干燥气体的出口。热的再生气体被引入再生区,用于使干燥剂再生。干燥器还包括用于旋转滚筒的驱动装置,使得干燥剂连续地移动通过干燥区和再生区。

通过压缩已经被加热并由此具有低的相对含水量的压缩气体可以用作再生气体以用于使干燥剂再生。在第一已知的实施例中,压缩气体的供应流的一部分被分流用于再生,并且随后被重新引入到压缩气体的流。在第二已知的实施方式中,干燥的压缩气体的排出流的一部分被分流和加热以用于再生,并且随后被重新引入到压缩气体的流中。在第三已知实施例中,首先将待干燥的压缩气体的全部供应的流引导通过再生区,然后引导通过干燥区。

其它实施例也是已知的,例如如WO2015/039193A2中所公开的。

发明内容

本发明的目的是克服现有技术的一个或多个缺点。

本发明的另一个目的是提供一种用于压缩气体的干燥器或干燥装置,利用该干燥器或干燥装置,可以改善干燥器的性能,例如干燥的压缩气体的性能(例如压力露点)和/或工艺的性能(例如效率)。

本发明的另一个目的是提供一种用于压缩气体的干燥器或干燥装置,其具有相对紧凑的构造。

压缩气体可以是例如空气,但它也可以是另一种气体。干燥气体可以用于下游的压缩空气网络中以用于广泛的目的,例如用于气动输送、气动工具的驱动等。

在可以与本文描述的其他方面或实施例组合的第一方面中,本发明提供了一种用于干燥压缩气体的干燥器或干燥装置,其包括:压力容器,所述压力容器包括旋转对称(例如圆筒形)部分,所述旋转对称部分中设置有干燥区和再生区;滚筒,所述滚筒布置在所述旋转对称部分中,所述滚筒设置有可再生的干燥剂;驱动装置,所述驱动装置用于使前述滚筒相对于所述旋转对称部分旋转,即,使滚筒和/或旋转对称部分旋转,使得干燥剂相继移动通过干燥区和再生区;入口,所述入口用于将待干燥的压缩气体供应到所述干燥区中;出口,所述出口用于排放干燥的压缩气体;和第一连接管线,所述第一连接管线用于将干燥的压缩气体的部分流分流并将所述部分流输送到再生区。在出口侧上,干燥区通过分隔件被划分为第一出口区和第二出口区,用于干燥的压缩气体的出口连接到第一出口区,第一连接管线连接到第二出口区。换句话说,第一出口区和第二出口区是在干燥区的出口侧上在压力容器内彼此分离的部分或空间。

发明人已经发现,在总的干燥气体的流从滚筒离开的位置处,将干燥区的出口侧划分为第一出口区和第二出口区,换言之,将用于再生的部分流和被送到出口的干燥的压缩气体的流出流分离,使得被送到出口的干燥的压缩气体的特性能够被改进,或者至少能够被更精确地确定(即,控制)。

发明人已经发现,在总的干燥气体的流从滚筒离开的位置处,将干燥区的出口侧划分成第一出口区和第二出口区,换言之,将用于再生的部分流与被送到出口的干燥的压缩气体的流出流分离,使得能够改善干燥器的操作。这一方面可以以最佳地利用供应的压缩气体中的固有热量的形式发生,并且另一方面可以以获得干燥剂的彻底干燥的形式发生,由此离开干燥器的压缩气体的相对湿度也可以被尽可能地降低。本发明的另一个目的是能够以最佳方式确保干燥器在尽可能最宽的操作条件范围内的高效率。

通过预先选择第一出口区和第二出口区相对于彼此的位置以及所述第一出口区和第二出口区的尺寸,可以获得上述效果和其它效果,如将在这里进一步描述的。例如,模拟已经揭示,通过预定选择第一出口区和第二出口区相对于彼此的位置以及所述第一出口区和第二出口区的尺寸和/或相互比例,可以降低排放气体的压力露点和/或可以将所述压力露点维持更稳定。

在本发明的实施例中,在从滚筒的旋转方向观察时,第一出口区可以布置在第二出口区之前。这意味着用于干燥的压缩气体的出口连接到干燥区的相对较干燥的气体流出的子区。

在本发明的实施例中,在从滚筒的旋转方向观察时,第一出口区可以布置在第二出口区之后。这意味着用于将部分流连接到再生区的连接管线连接到干燥区的相对较干燥的气体流出的子区。

在本发明的实施例中,可以设置定位装置,所述定位装置用于将第一出口区、第二出口区和/或分隔件定位在干燥区的出口侧处。利用这种定位装置,例如可以建立用于在压力容器内部产生区的(多个) 分隔件的一些明确限定的位置或地点。以这种方式,可以便于干燥器的组装。

在本发明的实施例中,再生区和/或第二出口区可以在总计45°到 135°的滚筒的扇区上延伸。优选地,再生区和第二出口区(用于再生的部分流)在具有大致相同尺寸的扇区上延伸。优选地,再生区在总计80°到100°的扇区上延伸。第一出口区可以在总计为例如90°到 180°的扇区上延伸。

在本发明的实施例中,旋转对称部分还可以包括用于冷却滚筒的冷却区,在滚筒的旋转方向观察时,所述冷却区布置在再生区之后并且布置在干燥区之前。优选地,对于该冷却,从干燥气体中分流出部分流,所述部分流优选地从干燥区的相邻侧被引导到冷却区。

在可与本文所述的其它方面或实施例组合的第二方面中,本发明提供了一种用于干燥压缩气体的干燥器或干燥装置,其包括具有旋转对称(例如圆筒形)部分的压力容器,所述旋转对称部分中设置有干燥区和再生区;滚筒,所述滚筒布置在旋转对称部分中,所述滚筒设置有可再生的干燥剂;驱动装置,所述驱动装置用于使前述滚筒相对于旋转对称部分旋转,即,使滚筒和/或旋转对称部分旋转,使得干燥剂相继移动通过干燥区和再生区;入口,所述入口用于将待干燥的压缩气体供应到所述干燥区中;出口,所述出口用于排放干燥的压缩气体;和第一连接管线,所述第一连接管线用于将干燥的压缩气体的部分流分流,并且将所述部分流输送到再生区。第一连接管线设置有加热装置,所述加热装置用于加热被分流以用于再生的部分流。第一连接管线和加热装置布置在压力容器内部。通过将第一连接管线和加热装置集成在压力容器内部,可以实现更紧凑的构造。

在本发明的实施例中,加热装置可以是热交换器,所述热交换器被设置成用于加热部分流,所述部分流被分流以用于利用待干燥的且被供应到干燥器的压缩气体进行再生。

在本发明的实施例中,用于待干燥的且被供应到干燥器的压缩气体的入口可以设置在热交换器的高度处,其中,第二连接管线设置在压力容器内部,用于将待干燥的压缩气体从热交换器引导到干燥区的入口侧。第二连接管线集成在压力容器内部可以进一步有助于干燥器的更紧凑的构造。

在本发明的实施例中,可以在第二连接管线中设置文丘里喷射器,用于将用于再生的部分流与供应的待干燥的压缩气体的流合并。文丘里喷射器在压力容器内的集成可以进一步有助于干燥器的更紧凑的构造。文丘里喷射器可以设置有可控开口,并且干燥器可以包括用于驱动可控开口的驱动装置。

在本发明的实施例中,干燥器还可以包括用于冷却供应的待干燥的压缩气体的流的冷却装置,所述冷却装置在干燥区的入口侧处布置在压力容器内部。冷却装置喷射器集成在压力容器内部可以进一步有助于干燥器的更紧凑的构造。

本发明的另一方面涉及一种压缩机设备,所述压缩机设备包括压缩机和根据本文所述的方面或实施例中任一的干燥器。

本发明的另一方面涉及一种用于干燥压缩气体的方法,所述方法利用根据本文所述的方面或实施例中任一的干燥器。

附图说明

下面将参考附图中所示的本发明的示例性实施例更详细地描述本发明。

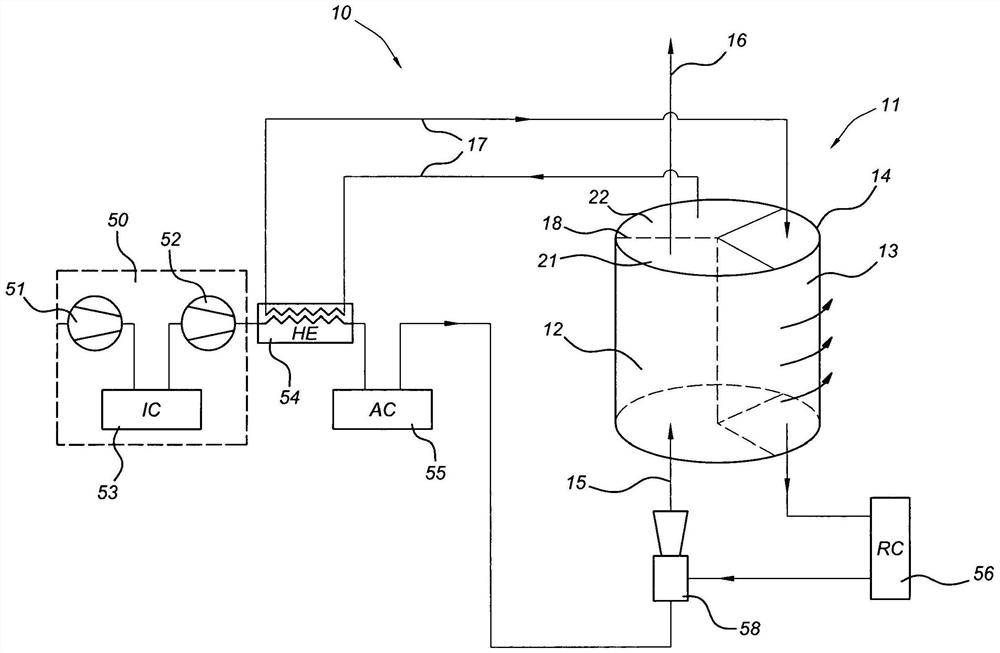

图1是根据现有技术的具有干燥器的压缩机设备的示意图;

图2是根据本发明的第一实施例的具有干燥器的压缩机设备的示意图;

图3a到3c是用于将根据现有技术的干燥器与根据本发明的干燥器进行比较的示意图。

图4是根据本发明的第二实施例的具有干燥器的压缩机设备的示意图。

图5是根据本发明的第三实施例的具有干燥器的压缩机设备的示意图。

图6是根据本发明的第四实施例的具有干燥器的压缩机设备的示意图。

图7是根据第四实施例的干燥器的压力容器的示意性剖视图。

具体实施方式

将参考某些实施例并参考某些附图来描述本发明,但是本发明不限于此,而是仅由权利要求来确定。所描述的附图仅是示意性的,而不限制范围。在附图中,某些元件的尺寸可能被夸大,并且未按比例绘制;这是为了说明的目的。尺寸和相对尺寸不一定对应于本发明的实际实施例。

此外,在说明书和权利要求书中使用术语“第一”、“第二”、“第三”等来区分类似的元件,而不一定描述相继次序或时间顺序。这些术语在适当的情况下是可互换的,并且本发明的实施例可以以与本文所描述或示出的顺序不同的顺序来使用。

此外,说明书和权利要求中的术语“最顶部”、“上”、“最底部”、“下”、“上方”、“下方”等用于说明性目的,而不一定描述相对位置。这些术语在适当的情况下是可互换的,并且本文所述的本发明的实施例可以与本文所描述或示出的那些取向不同的取向使用。

此外,可能被描述为“优选实施例”的各种实施例应当被理解为仅仅是将本发明付诸实施的示例性手段和模式,而不是限制本发明的范围。

权利要求中使用的术语“包括”不应被解释为限于其后提到的装置或步骤;该术语不排除其它元件或步骤。该术语应当被解释为指定所描述的特征、元件、步骤或部件的存在,但是不排除一个或多个其他特征、元件、步骤或部件或其组合的存在或添加。因此,表述“包括部件A和B的装置或设备”的范围不应被认为限于仅包括部件A 和B的装置或设备。其含义是关于本发明仅具体提及了装置的部件A 和B,但权利要求应进一步解释为包括这些部件的等效物。

图1示出了一种已知的设备,其包括具有用于压缩气体的干燥器 1的压缩机设备。干燥器1包括:压力容器,所述压力容器具有干燥区2和再生区3;滚筒4,所述滚筒可旋转地布置在压力容器中并设置有可再生的干燥剂;驱动装置,所述驱动装置用于旋转所述滚筒以使干燥剂相继移动通过干燥区和再生区;入口5,所述入口连接到压力容器的干燥区的入口侧并设置成用于供应待干燥的压缩气体;以及出口6,所述出口连接到压力容器的干燥区的出口侧并设置成用于排出干燥的压缩气体。待干燥的气体由压缩机50供应,所述压缩机可以包括第一压缩级51、第二压缩级52和中间布置的冷却器(IC)53。在供应管线中,压缩气体首先通过热交换器(热交换器HE)和/或冷却装置(后冷却器AC)。在干燥器的出口6处设置有连接管线7,用于将干燥的压缩气体的部分流分流。该部分流被引导通过热交换器HE,以便使用由于压缩而存在于供应流中的热量进行加热,然后被进一步引导到再生区3。在再生之后,将部分流与待干燥的压缩气体的供应流重新合并。这通过具有冷凝物分离器(再生冷却器RC)的冷却装置和文丘里喷射器8进行。

图2示出了根据本发明的设备的第一实施例,所述设备包括具有用于压缩气体的干燥器10的压缩机设备50。干燥器包括:压力容器 11,所述压力容器包括旋转对称部分,在所述旋转对称部分中限定了干燥区12和再生区13;滚筒14,所述滚筒布置在旋转对称部分中,并且设置有可再生的干燥装置;驱动装置,所述驱动装置用于使所述滚筒相对于旋转对称部分旋转(即,使滚筒14在旋转对称部分中旋转),或者使旋转对称部分围绕静止滚筒14旋转,使得干燥剂相继移动通过干燥区和再生区。优选地,旋转对称部分是圆筒形的;然而,这不是必需的,其它旋转对称形状也是可能的。干燥器还包括:入口 15,所述入口连接到压力容器11的干燥区的入口侧,并且用于供应待干燥的压缩气体;以及出口16,所述出口连接到压力容器11的干燥区的出口侧,并且用于排出干燥的压缩气体。待干燥的气体由压缩机50供应,所述压缩机可以包括第一压缩级51、第二压缩级52和中间布置的冷却器(IC)53。在供应管线中,压缩气体首先通过热交换器 (热交换器HE)和冷却装置(后冷却器AC)55。在干燥器的出口侧设置有连接管线17,用于将干燥的压缩气体的部分流分流。该部分流被引导通过热交换器54,以便使用由于压缩而存在于供应流中的热量加热,然后被进一步引导到再生区13。在再生之后,将部分流与待干燥的压缩气体的供应流重新合并。这通过冷凝物分离器(再生冷却器 RC)56和文丘里喷射器58或用于产生压差并维持用于再生的部分流的其它装置例如鼓风机来进行。

在出口侧上,干燥区通过分隔件18被分成与用于干燥的压缩气体的出口16连接的第一出口区21和与第一连接管线17连接的第二出口区22。该分隔件18设置在压力容器11的容积内,以便在干燥气体的流从滚筒14出来的位置(在附图中,该位置在滚筒的顶部)处分割干燥气体的流。在根据图2的实施例中,在从滚筒的旋转方向观察时,第一出口区21布置在第二出口区22之后,或反之亦然。分隔件18 可以是例如沿径向方向延伸并共同形成在压力容器的上部部分上的壁或肋的形式,或者可以是安装在为此目的设置的定位装置上的可移动壁的形式,或者可以是布置在滚筒14的顶部上的单独元件(例如本文进一步描述的热交换器)的一部分。

图3a到3c用于将根据现有技术的干燥器(图3a)与根据本发明的干燥器(图3b到3c)进行比较。在根据图3a的已知干燥器中,用于再生的部分流从出口管线6分流。

在根据图3b的实施例中,干燥器被分成再生区13、在旋转方向上在再生区13之后的冷却区19、以及在旋转方向上相继包括第二出口区22和第一出口区21的干燥区。虚线18表示分割干燥区的分隔件。从第二出口区22出来的部分流经由与出口6分开的连接管线17和加热装置24(例如热交换器54)被引导到再生区13。连接管线17和加热装置24可以设置在压力容器的区域中,如本文别处所述。从第一出口区21出来的干燥气体的部分流被引导到干燥器的出口16。冷却区 19被供给来自干燥区的相邻部分的较小的部分流。这是本领域技术人员所公知的,并且在此将不进一步描述。

在根据图3b的实施例中。再生区13和第二出口区22各自均具有大约90°扇区的范围。冷却区19在小得多的扇区上延伸,并且其余部分包括第一出口区21(“由其形成”),所述第一出口区因此在比第二出口区更大的扇区上延伸。这些区的各自范围也可以如本文别处所述更大或更小。

根据图3c的实施例与图3b的实施例相似。区别在于,第一出口区和第二出口区颠倒,即,连接到出口16的第一出口区31沿滚筒的旋转方向布置在第二出口区32之前,该第二出口区32连接到连接管线27。

图4示出了根据本发明的第二实施例,其包括具有用于压缩气体的干燥器20的压缩机设备50。干燥器20包括压力容器11,所述压力容器包括旋转对称部分,在所述旋转对称部分中限定了干燥区12和再生区13;滚筒14,所述滚筒布置在旋转对称部分中,并且设置有可再生的干燥剂;以及驱动装置,所述驱动装置用于使所述滚筒相对于旋转对称部分旋转,使得干燥剂相继移动通过干燥区和再生区。优选地,旋转对称部分是圆筒形的;然而,这不是必需的,其它旋转对称形状也是可能的。干燥器还包括:入口15,所述入口连接到压力容器11 的干燥区的入口侧,并且用于供应待干燥的压缩气体;以及出口16,所述出口连接到压力容器11的干燥区的出口侧,并且设置成用于排放干燥的压缩气体。待干燥的气体由压缩机50供应,所述压缩机可以包括第一压缩级51、第二压缩级52和中间布置的冷却器(IC)53。在供应管线中,压缩气体首先通过热交换器(热交换器HE)和冷却装置57。在干燥器的出口侧设置有连接管线17,用于将干燥的压缩气体的部分流分流。该部分流被引导通过热交换器54,以便使用由于压缩而存在于供应流中的热量加热,然后被进一步引导到再生区13。在再生之后,将部分流与待干燥的压缩气体的供应流重新合并。这通过文丘里喷射器58或用于产生压差并维持用于再生的部分流其它装置(例如鼓风机)来进行。

在根据图4的实施例中,待冷却的压缩气体的主流与用于再生的部分流的合并发生在冷却的上游。在这种布置下,在布置在文丘里喷射器58和压力容器11的入口15之间的冷却装置57(工艺冷却器PC) 中,可以对两种流共同进行冷却。该冷却装置57优选地设置有冷凝物分离器。在其它实施例中,该冷却装置57也可以集成到压力容器中,更具体地在入口15和干燥区12的入口侧之间的下侧上集成到压力容器中。

如图2所示,在根据图4的实施例中,干燥区的出口侧通过分隔件18被分成与用于干燥的压缩气体的出口16连接的第一出口区21 和与第一连接管线17连接的第二出口区22。在根据图4的实施例中,如关于图3所述,在从滚筒的旋转方向观察时,第一出口区21布置在第二出口区之后,或反之亦然。

图5示出了根据本发明的第三实施例,其包括具有用于压缩气体的干燥器30的压缩机设备50。干燥器30包括:压力容器11,所述压力容器包括旋转对称部分,在所述旋转对称部分中限定了干燥区12 和再生区13;滚筒14,所述滚筒布置在旋转对称部分中并且设置有可再生的干燥剂;以及驱动装置,所述驱动装置用于使所述滚筒相对于旋转对称部分旋转,使得干燥剂相继移动通过干燥区和再生区。优选地,旋转对称部分是圆筒形的;然而,这不是必需的,其它旋转对称形状也是可能的。干燥器还包括:入口15,所述入口连接到压力容器 11的干燥区的入口侧,并且用于供应待干燥的压缩气体;以及出口16,所述出口连接到压力容器11的干燥区的出口侧,并且用于排放干燥的压缩气体。待干燥的气体由压缩机50供应,所述压缩机可以包括第一压缩级51、第二压缩级52和中间布置的冷却器(IC)53。

在根据图5的实施例中,供应的压缩气体的流首先经由供应管线 28被引导通过热交换器29(该热交换器29设置在压力容器11的顶部处),并且然后被引导到压力容器11的入口15。热交换器29被设置成用于加热用于再生的部分流27,并且该实施例还包括分隔件18和第一连接管线27,所述第一连接管线将用于再生的部分流从排出到出口16的干燥的压缩气体的流分离并且将其转向到再生区13。在该实施例中,第一连接管线27和热交换器29因此被集成到压力容器11 中。

在根据图5的实施例中,干燥区12的划分如图3c中所示;更具体地,在从滚筒的旋转方向观察时,连接到出口16的第一出口区31 布置在第二出口区32之前,该第二出口区32连接到连接管线27。在其它实施例中,可以提供相反的布置。

在再生之后,将部分流与待干燥的压缩气体的供应流重新合并。这通过文丘里喷射器58或用于产生压差并维持用于再生的部分流的其它装置(例如鼓风机)来进行。类似于图4,根据图5的实施例,待冷却的压缩气体的主流与用于再生的部分流的合并发生在冷却的上游。在这种布置下,在冷却装置57(工艺冷却器PC)中(优选地具有冷凝物分离器)可以对两种流共同进行冷却,该冷却装置布置在文丘里喷射器58和压力容器11的入口15之间。在其它实施例中,该冷却装置57也可以集成到压力容器中,更具体地在入口15和干燥区12的入口侧之间的下侧上集成到压力容器中。该冷却装置57可以是使用冷却水(其通常可从工业设施中的其它来源获得)作为冷却剂的被动装置;或者它可以是例如制冷机的主动装置;或者可以是这些的组合。在该实施例的一个变体中,类似于图2,主流和部分流可以在合并之前分别冷却,冷却分别通过后冷却器AC和再生冷却器RC进行,其中仅再生冷却器RC被集成到压力容器中。

图6示出了根据本发明的第四实施例,其包括具有用于压缩气体的干燥器40的压缩机设备50。干燥器40包括:压力容器11,所述压力容器包括旋转对称部分,在所述旋转对称部分中限定了干燥区12 和再生区13;滚筒14,所述滚筒布置在旋转对称部分中,并且设置有可再生的干燥剂;以及驱动装置,所述驱动装置用于使所述滚筒相对于旋转对称部分旋转,使得干燥剂相继移动通过干燥区和再生区。优选地,旋转对称部分是圆筒形的;然而,这不是必需的,其它旋转对称形状也是可能的。干燥器还包括:入口15,所述入口连接到压力容器11以用于供应待干燥的压缩气体;以及出口16,所述出口从压力容器11连接出以用于排放干燥的压缩气体。待干燥的气体由压缩机 50供应,所述压缩机可以包括第一压缩级51、第二压缩级52和中间布置的冷却器(IC)53。

在根据图6的实施例中,供应的压缩气体的流首先经由供应管线 28被引导通过热交换器29,该热交换器29设置在压力容器11的顶部。热交换器29设置成用于加热用于再生的部分流27,并且该实施例还包括分隔件18和第一连接管线27,所述第一连接管线将用于再生的部分流从排出到出口16的干燥的压缩气体的流分离并且将其转向到再生区13。在该实施例中,第一连接管线27和热交换器29因此被集成到压力容器11中。

在根据图6的实施例中,干燥区12的划分如图3c中所示;更具体地,在从滚筒的旋转方向观察时,连接到出口16的第一出口区31 布置在第二出口区32之前,该第二出口区32连接到连接管线27。在其它实施例中,可以提供相反的布置。

在根据图6的实施例中,用于待干燥的压缩气体的入口15布置在热交换器29的高度处,并且供应的压缩气体的流在压力容器11的内部中进一步被引导到干燥区12的入口侧。如图所示,这优选地通过滚筒14中部的中心管线或通道38发生。文丘里喷射器58也可以布置在该管线38中,文丘里喷射器58经由第二中心管线或通道39吸入用于再生的部分流。在其它实施例中,待干燥的压缩气体的主流还可以在压力容器的内部经由延伸穿过滚筒的外罩的管线或通道进一步引导;并且用于将主流和用于再生的部分流合并的文丘里喷射器可以设置在该管线或通道中。在滚筒的下方,类似于图4和5,布置有共用的冷却装置57(工艺冷却器PC),所述冷却装置设置成用于冷却合并的流 (用于再生的部分流与主流合并),该冷却装置优选地集成到压力容器中。在该实施例的一个变体中,类似于图2,主流和部分流可以在合并之前分别冷却,冷却分别通过后冷却器AC和再生冷却器RC进行,其中仅再生冷却器RC被集成到压力容器中。利用这种布置,供应流的冷却和两个流的合并在压力容器的外部进行。

在本发明的实施例中,例如根据图6的实施例,干燥器40的所有部件可以集成到压力容器中,更具体地:包括第一连接管线27的热交换器29;将来自热交换器29的主流与干燥区的入口侧连接的连接管线38;文丘里喷射器58;具有冷凝物分离器60的冷却装置57。以这种方式,可以实现非常紧凑的干燥器或干燥装置,其具有用于压缩气体的仅一个入口15和仅一个出口16。图7示出了这种集成干燥器40 的实施例。

在根据本发明的上述实施例中,可以设置可控装置以用于维持供应流和用于再生的部分流之间的压差,使得至少部分流的流速是可控的。这种可控装置可以包括例如具有可控开口的文丘里喷射器58,其中干燥器设置有用于驱动可控开口的驱动装置。这些驱动装置可以例如通过由控制单元提供的控制信号来控制,该控制单元例如可以评估干燥过程的一个或多个过程参数,以便建立控制信号并且因此建立(控制)可控开口的状态。

上述实施例适用于如下所有实施例:其中离开干燥区的干燥的压缩气体的一部分被分流并被转向再生区或其子区。这包括所谓的“全流”实施例,其中待干燥的压缩气体的全部供应流首先被引导通过再生区,然后通过干燥区,其中然后排出的干燥气体的流的一部分被分流并被加热以用于另外的再生。

如本文所述的实施例中,用于加热为再生而抽出的部分流的加热装置优选是如下热交换器,其中所述热交换器利用压缩后压缩气体中固有存在的热量。在替代实施例中,可以使用其它加热装置,可选地与上述热交换器组合,例如有源电加热装置、或从另一工业过程吸收热量的热交换器、或其组合。

不言而喻,上述实施例的元素可以在本说明书的公开范围内彼此组合。

- 用于压缩气体的干燥器,用于使压缩气体干燥的方法以及设置有干燥器的压缩机设备

- 压缩气体的干燥器、设置有这种干燥器的压缩机设备以及用于干燥气体的方法