一种超精密单点金刚石车削精度控制方法与系统

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及超精密单点金刚石车削加工领域和精度控制方法,特别是涉及一种超精密单点金刚石车削精度控制方法与系统。

背景技术

现有的对于超精密单点金刚石车削加工精度的控制方法是基于加工参数、刀具几何参数和材料的弹塑性变形对表面精度的影响,通过调整加工参数获得预期的表面粗糙度值。但是,该方法不适用于Al-Mg-Si系合金的超精密车削加工,Al-Mg-Si系合金受加工所引起的热影响,其材料机械性能会发生变化,并且会引起材料中强化相增多、粗化、溶解,而强化相会在被加工表面造成凸起、凹坑和划痕,如图1所示,使得现有控制方法所获得的加工精度低于预期值,即表面粗糙度值高于预期值,往往造成重复加工。

发明内容

本发明的目的是提供一种超精密单点金刚石车削精度控制方法与系统,以解决现有的超精密单点金刚石车削加工精度控制方法所获得的加工产品表面粗糙度值高于预期值,易造成重复加工的问题。

为实现上述目的,本发明提供了如下方案:

一种超精密单点金刚石车削精度控制方法,包括:

获取不同的加热温度、加热时间、车削参数以及刀具参数;

根据所述不同的加热温度、加热时间、车削参数以及刀具参数构建基于强化相和热效应的超精密单点金刚石车削Al-Mg-Si系合金的表面质量预测模型;

获取当前车削参数以及当前刀具参数;

以所述当前车削参数以及所述当前刀具参数对所述Al-Mg-Si系合金进行平面车削,获取车削温度以及有效车削时间,并根据所述车削温度以及所述有效车削时间确定强化相引致的车削表面平均粗糙度分量;

基于所述表面质量预测模型,根据所述强化相引致的车削表面平均粗糙度分量确定所述Al-Mg-Si系合金的表面质量;

判断所述表面质量是否达到表面质量加工精度要求;

若是,输出所述当前车削参数以及所述当前刀具参数;

若否,调整所述当前车削参数以及所述当前刀具参数。

可选的,所述根据所述不同的加热温度、加热时间、车削参数以及刀具参数构建基于强化相和热效应的超精密单点金刚石车削Al-Mg-Si系合金的表面质量预测模型,具体包括:

采用不同的加热温度和加热时间,对Al-Mg-Si系合金进行热处理,确定热处理条件-合金材料机械性能的第一对应关系;所述热处理条件包括温度以及时间;所述合金材料机械性能包括硬度和弹性模量;

在热处理过程中,采用扫描电镜对所述Al-Mg-Si系合金的被加工表面进行观测,确定热处理条件-强化相的第二对应关系;

采用不同的车削参数以及刀具参数,利用超精密单点金刚石对所述Al-Mg-Si系合金进行平面车削,构建超精密车削模型,并确定车削参数,刀具参数与强化相之间的第三对应关系以及车削参数,刀具参数以及表面质量之间的第四对应关系;所述超精密车削模型包括有效车削时间计算模型、表面生成模型以及车削热生成模型;所述有效车削时间计算模型用于计算有效车削时间;所述表面生成模型用于计算表面粗糙度;所述车削热生成模型用于生成车削温度;所述车削参数包括主轴转速、进给速度以及切削深度;所述刀具参数包括刀尖半径、切削刃半径、前角以及后角;

根据所述第二对应关系以及所述第三对应关系确定车削温度;

根据所述第一对应关系、所述车削温度以及所述有效车削时间确定基于热效应的Al-Mg-Si系合金材料机械性能;

根据所述表面生成模型以及所述基于热效应的Al-Mg-Si系合金材料机械性能建立基于强化相和热效应的超精密单点金刚石车削所述Al-Mg-Si系合金的表面质量预测模型。

可选的,所述根据所述表面生成模型以及所述基于热效应的Al-Mg-Si系合金材料机械性能建立基于强化相和热效应的超精密单点金刚石车削所述Al-Mg-Si系合金的表面质量预测模型,具体包括:

根据公式

可选的,所述以所述当前车削参数以及所述当前刀具参数对所述Al-Mg-Si系合金进行平面车削,获取车削温度以及有效车削时间,并根据所述车削温度以及所述有效车削时间确定强化相引致的车削表面平均粗糙度分量,具体包括:

获取所需加工的合金编号,并确定所述合金编号对应的合金类型;

根据所述合金类型获取与所述合金类型对应的第四对应关系、车削温度、有效车削时间以及表面质量加工精度要求;

根据所述合金类型对应的所述第四对应关系、所述车削温度、所述有效车削时间以及所述表面质量加工精度要求确定强化相引致的车削表面平均粗糙度分量。

一种超精密单点金刚石车削精度控制系统,包括:

参数获取模块,用于获取不同的加热温度、加热时间、车削参数以及刀具参数;

表面质量预测模型构建模块,用于根据所述不同的加热温度、加热时间、车削参数以及刀具参数构建基于强化相和热效应的超精密单点金刚石车削Al-Mg-Si系合金的表面质量预测模型;

当前参数获取模块,用于获取当前车削参数以及当前刀具参数;

车削表面平均粗糙度分量确定模块,用于以所述当前车削参数以及所述当前刀具参数对所述Al-Mg-Si系合金进行平面车削,获取车削温度以及有效车削时间,并根据所述车削温度以及所述有效车削时间确定强化相引致的车削表面平均粗糙度分量;

表面质量确定模块,用于基于所述表面质量预测模型,根据所述强化相引致的车削表面平均粗糙度分量确定所述Al-Mg-Si系合金的表面质量;

判断模块,用于判断所述表面质量是否达到表面质量加工精度要求;

输出模块,用于若是,输出所述当前车削参数以及所述当前刀具参数;

调整模块,用于若否,调整所述当前车削参数以及所述当前刀具参数。

可选的,所述表面质量预测模型构建模块具体包括:

第一对应关系确定单元,用于采用不同的加热温度和加热时间,对Al-Mg-Si系合金进行热处理,确定热处理条件-合金材料机械性能的第一对应关系;所述热处理条件包括温度以及时间;所述合金材料机械性能包括硬度和弹性模量;

第二对应关系确定单元,用于在热处理过程中,采用扫描电镜对所述Al-Mg-Si系合金的被加工表面进行观测,确定热处理条件-强化相的第二对应关系;

超精密车削模型构建单元,用于采用不同的车削参数以及刀具参数,利用超精密单点金刚石对所述Al-Mg-Si系合金进行平面车削,构建超精密车削模型,并确定车削参数,刀具参数与强化相之间的第三对应关系以及车削参数,刀具参数以及表面质量之间的第四对应关系;所述超精密车削模型包括有效车削时间计算模型、表面生成模型以及车削热生成模型;所述有效车削时间计算模型用于计算有效车削时间;所述表面生成模型用于计算表面粗糙度;所述车削热生成模型用于生成车削温度;所述车削参数包括主轴转速、进给速度以及切削深度;所述刀具参数包括刀尖半径、切削刃半径、前角以及后角;

车削温度确定单元,用于根据所述第二对应关系以及所述第三对应关系确定车削温度;

基于热效应的Al-Mg-Si系合金材料机械性能确定单元,用于根据所述第一对应关系、所述车削温度以及所述有效车削时间确定基于热效应的Al-Mg-Si系合金材料机械性能;

表面质量预测模建立单元,用于根据所述表面生成模型以及所述基于热效应的Al-Mg-Si系合金材料机械性能建立基于强化相和热效应的超精密单点金刚石车削所述Al-Mg-Si系合金的表面质量预测模型。

可选的,所述表面质量预测模建立单元具体包括:

表面质量预测模型建立子单元,用于根据公式

可选的,所述车削表面平均粗糙度分量确定模块具体包括:

合金编号以及合金类型确定单元,用于获取所需加工的合金编号,并确定所述合金编号对应的合金类型;

合金类型对应参数获取单元,用于根据所述合金类型获取与所述合金类型对应的第四对应关系、车削温度、有效车削时间以及表面质量加工精度要求;

车削表面平均粗糙度分量确定单元,用于根据所述合金类型对应的所述第四对应关系、所述车削温度、所述有效车削时间以及所述表面质量加工精度要求确定强化相引致的车削表面平均粗糙度分量。

根据本发明提供的具体实施例,本发明公开了以下技术效果:本发明提供了一种超精密单点金刚石车削精度控制方法及系统,考虑了加工参数、刀具和材料的机械性能对表面质量的影响,构建了基于强化相和热效应的超精密单点金刚石车削Al-Mg-Si系合金的表面质量预测模型,增加了车削热对合金机械性能的变化,同时引入了超精密车削过程中热量对合金中强化相的影响,基于加工精度要求,提前判断表面质量是否满足表面加工精度要求,建立了全新的加工精度控制方法,避免了因精度不满足需求而重复加工、增加费用和降低效率的问题,提高了加工精度,达到了提高Al-Mg-Si系合金超精密加工控制精度的目的。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1为Al-Mg-Si合金超精密车削表面加工,强化相在被加工表面造成凸起、凹坑和划痕表征图;

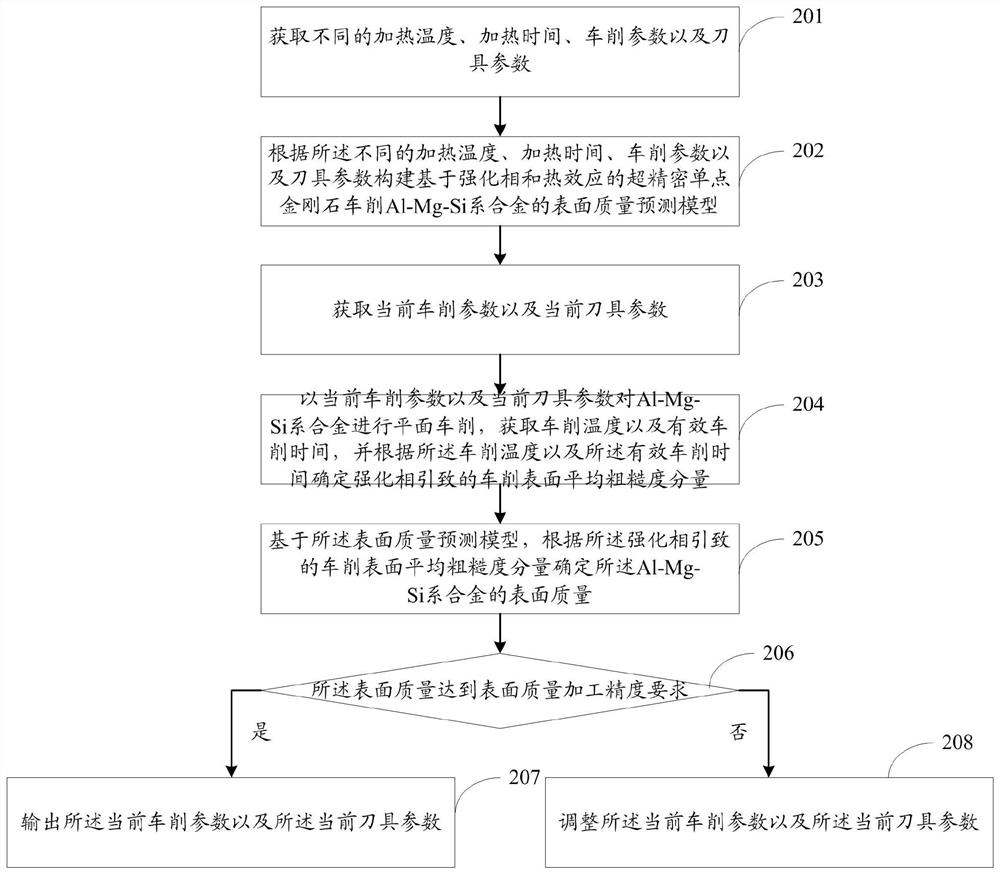

图2为本发明所提供的超精密单点金刚石车削精度控制方法流程图;

图3为本发明所提供的以合金编号为6061的Al-Mg-Si系合金为例的超精密单点金刚石车削精度控制方法流程图;

图4为本发明所提供的热处理条件(温度Th,时间th)与合金材料机械性能的第一对应关系示意图;图4(a)为本发明所提供的热处理温度,时间和硬度之间的关系,图4(b)为本发明所提供的热处理温度,时间和弹性模量之间的关系;

图5为本发明所提供的热处理温度与时间和强化相数量之间的关系图;

图6为本发明所提供的Al-Mg-Si系合金超精密单点金刚石车削表面质量控制流程图;

图7为本发明所提供的超精密单点金刚石车削精度控制系统结构图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种超精密单点金刚石车削精度控制方法及系统,避免了因精度不满足需求而重复加工、增加费用和降低效率的问题,提高了加工精度。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

图2为本发明所提供的超精密单点金刚石车削精度控制方法流程图,如图2所示,一种超精密单点金刚石车削精度控制方法,包括:

步骤201:获取不同的加热温度、加热时间、车削参数以及刀具参数。

步骤202:根据所述不同的加热温度、加热时间、车削参数以及刀具参数构建基于强化相和热效应的超精密单点金刚石车削Al-Mg-Si系合金的表面质量预测模型。

所述步骤202具体包括:采用不同的加热温度和加热时间,对Al-Mg-Si系合金进行热处理,确定热处理条件-合金材料机械性能的第一对应关系;所述热处理条件包括温度以及时间;所述合金材料机械性能包括硬度和弹性模量;在热处理过程中,采用扫描电镜对所述Al-Mg-Si系合金的被加工表面进行观测,确定热处理条件-强化相的第二对应关系;采用不同的车削参数以及刀具参数,利用超精密单点金刚石对所述Al-Mg-Si系合金进行平面车削,构建超精密车削模型,并确定车削参数,刀具参数与强化相之间的第三对应关系以及车削参数,刀具参数以及表面质量之间的第四对应关系;所述超精密车削模型包括有效车削时间计算模型、表面生成模型以及车削热生成模型;所述有效车削时间计算模型用于计算有效车削时间;所述表面生成模型用于计算表面粗糙度;所述车削热生成模型用于生成车削温度;所述车削参数包括主轴转速、进给速度以及切削深度;所述刀具参数包括刀尖半径、切削刃半径、前角以及后角;根据所述第二对应关系以及所述第三对应关系确定车削温度;根据所述第一对应关系、所述车削温度以及所述有效车削时间确定基于热效应的Al-Mg-Si系合金材料机械性能;根据所述表面生成模型以及所述基于热效应的Al-Mg-Si系合金材料机械性能建立基于强化相和热效应的超精密单点金刚石车削所述Al-Mg-Si系合金的表面质量预测模型。

所述根据所述表面生成模型以及所述基于热效应的Al-Mg-Si系合金材料机械性能建立基于强化相和热效应的超精密单点金刚石车削所述Al-Mg-Si系合金的表面质量预测模型,具体包括:根据公式

步骤203:获取当前车削参数以及当前刀具参数。

步骤204:以所述当前车削参数以及所述当前刀具参数对所述Al-Mg-Si系合金进行平面车削,获取车削温度以及有效车削时间,并根据所述车削温度以及所述有效车削时间确定强化相引致的车削表面平均粗糙度分量。

所述步骤204具体包括:获取所需加工的合金编号,并确定所述合金编号对应的合金类型;根据所述合金类型获取与所述合金类型对应的第四对应关系、车削温度、有效车削时间以及表面质量加工精度要求;根据所述合金类型对应的所述第四对应关系、所述车削温度、所述有效车削时间以及所述表面质量加工精度要求确定强化相引致的车削表面平均粗糙度分量。

步骤205:基于所述表面质量预测模型,根据所述强化相引致的车削表面平均粗糙度分量确定所述Al-Mg-Si系合金的表面质量。

步骤206:判断所述表面质量是否达到表面质量加工精度要求,若是,执行步骤207,若否,执行步骤208。

步骤207:输出所述当前车削参数以及所述当前刀具参数。

步骤208:调整所述当前车削参数以及所述当前刀具参数。

基于本发明所提供的超精密单点金刚石车削精度控制方法,本发明在实际应用中以如下方式实现:

以合金编号为6061的Al-Mg-Si系合金为例,如图3所示。

第一步:Al-Mg-Si系合金的热处理。

采用不同的加热温度和加热时间,采用纳米压痕仪测量合金的机械性能(硬度H和弹性模量E等),获得热处理条件(温度T

第二步:Al-Mg-Si系合金超精密单点金刚石车削。

采用不同的车削参数和金刚石刀具,对合金进行平面车削,建立超精密车削模型;所述超精密车削模型包括有效车削时间t

用扫描电镜对被加工表面进行观测,建立(车削参数P

采用白光干涉仪测量加工表面的质量,建立(车削参数P

表1

其中,R

第三步:基于第一步中热处理条件(温度T

第四步:基于第一步中热处理条件(温度T

第五步:基于第二步中表面生成模型和第三步的热效应影响的材料性能参数(H’,E’),建立基于强化相和热效应的Al-Mg-Si系合金超精密单点金刚石车削表面质量预测模型:

式中,其中,R

第六步:基于第二步中(车削参数P

ΔR

代入公式(1),可以得到超精密单点金刚石车削Al-Mg-Si系合金的表面质量。公式(2)中由铝合金6061而得,以此类推,可以建立所有Al-Mg-Si系合金的超精密单点金刚石车削表面质量预测模型。

第七步:Al-Mg-Si系合金超精密单点金刚石车削表面质量控制,如图6所示。

输入:所需加工的合金编号(例如6061,6063等)和所需达到的加工精度R

设置:超精密车削加工参数和选择金刚石刀具;

计算:超精密单点金刚石车削表面质量R

比较:R

图7为本发明所提供的超精密单点金刚石车削精度控制系统结构图,如图7所示,一种超精密单点金刚石车削精度控制系统,包括:

参数获取模块701,用于获取不同的加热温度、加热时间、车削参数以及刀具参数;

表面质量预测模型构建模块702,用于根据所述不同的加热温度、加热时间、车削参数以及刀具参数构建基于强化相和热效应的超精密单点金刚石车削Al-Mg-Si系合金的表面质量预测模型;

所述表面质量预测模型构建模块702具体包括:第一对应关系确定单元,用于采用不同的加热温度和加热时间,对Al-Mg-Si系合金进行热处理,确定热处理条件-合金材料机械性能的第一对应关系;所述热处理条件包括温度以及时间;所述合金材料机械性能包括硬度和弹性模量;第二对应关系确定单元,用于在热处理过程中,采用扫描电镜对所述Al-Mg-Si系合金的被加工表面进行观测,确定热处理条件-强化相的第二对应关系;超精密车削模型构建单元,用于采用不同的车削参数以及刀具参数,利用超精密单点金刚石对所述Al-Mg-Si系合金进行平面车削,构建超精密车削模型,并确定车削参数,刀具参数与强化相之间的第三对应关系以及车削参数,刀具参数以及表面质量之间的第四对应关系;所述超精密车削模型包括有效车削时间计算模型、表面生成模型以及车削热生成模型;所述有效车削时间计算模型用于计算有效车削时间;所述表面生成模型用于计算表面粗糙度;所述车削热生成模型用于生成车削温度;所述车削参数包括主轴转速、进给速度以及切削深度;所述刀具参数包括刀尖半径、切削刃半径、前角以及后角;车削温度确定单元,用于根据所述第二对应关系以及所述第三对应关系确定车削温度;基于热效应的Al-Mg-Si系合金材料机械性能确定单元,用于根据所述第一对应关系、所述车削温度以及所述有效车削时间确定基于热效应的Al-Mg-Si系合金材料机械性能;表面质量预测模建立单元,用于根据所述表面生成模型以及所述基于热效应的Al-Mg-Si系合金材料机械性能建立基于强化相和热效应的超精密单点金刚石车削所述Al-Mg-Si系合金的表面质量预测模型。

所述表面质量预测模建立单元具体包括:表面质量预测模型建立子单元,用于根据公式

当前参数获取模块703,用于获取当前车削参数以及当前刀具参数;

车削表面平均粗糙度分量确定模块704,用于以所述当前车削参数以及所述当前刀具参数对所述Al-Mg-Si系合金进行平面车削,获取车削温度以及有效车削时间,并根据所述车削温度以及所述有效车削时间确定强化相引致的车削表面平均粗糙度分量;

所述车削表面平均粗糙度分量确定模块704具体包括:合金编号以及合金类型确定单元,用于获取所需加工的合金编号,并确定所述合金编号对应的合金类型;合金类型对应参数获取单元,用于根据所述合金类型获取与所述合金类型对应的第四对应关系、车削温度、有效车削时间以及表面质量加工精度要求;车削表面平均粗糙度分量确定单元,用于根据所述合金类型对应的所述第四对应关系、所述车削温度、所述有效车削时间以及所述表面质量加工精度要求确定强化相引致的车削表面平均粗糙度分量。

表面质量确定模块705,用于基于所述表面质量预测模型,根据所述强化相引致的车削表面平均粗糙度分量确定所述Al-Mg-Si系合金的表面质量;

判断模块706,用于判断所述表面质量是否达到表面质量加工精度要求;

输出模块707,用于若是,输出所述当前车削参数以及所述当前刀具参数;

调整模块708,用于若否,调整所述当前车削参数以及所述当前刀具参数。

Al-Mg-Si系是铝合金中的一种,其应用十分广泛,该类合金中除了基础的铝元素之外,还含有Mg,Si,Fe等主要元素;而Mg和Si元素的存在使得这类合金具有可热处理强化型的特点,即在热作用下其材料性能会发生改变。同时,合金中的Mg,Si,Fe元素会生成强化相Mg2Si和AlFeSi。超精密单点金刚石车削加工的目的是获得纳米级表面粗糙度,现有的加工精度控制方法是通过考虑加工参数、刀具参数和材料的机械性能对所获得的表面质量进行预测,设计合适的加工工艺。但是这种精度控制方法忽略了Al-Mg-Si系合金的热处理强化特性和强化相的存在,使得现有方法所预测的加工精度往往低于实际加工所获得的加工精度,因为Al-Mg-Si合金的强化相会改变超精密车削表面的完整性,引起表面粗糙度的增大,降低加工精度。

本发明所提出的Al-Mg-Si合金的超精密单点金刚石车削精度控制方法,不仅仅考虑了加工参数、刀具和材料的机械性能对表面质量的影响,还增加了车削热对合金机械性能的变化,同时引入了超精密车削过程中热量对合金中强化相的影响,建立了全新的加工精度控制方法,可避免因精度不满足需求而重复加工、增加费用和降低效率的问题。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种超精密单点金刚石车削精度控制方法与系统

- 一种超精密单点金刚石车削精度控制方法与系统