一种用于直升机减振的动力吸振器结构

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于直升机被动减振技术,涉及一种用于直升机减振的动力吸振器结构。

背景技术

在所有飞行器中直升机的振动是最为严重的,由桨叶周期性气动载荷及桨叶振动所引起的基频为NΩ的旋翼振动载荷是直升机的主要振源。过大的机体振动水平不仅使驾驶员感到难受、易于疲劳,造成操作失误,影响飞行安全;使机内乘员感到不舒服;而且使机体易受疲劳损坏,仪器仪表工作失灵,降低整机的可靠性,增加使用维护成本,因此,降低直升机飞行中机体的振动水平一直是直升机研制过程中最为关注的关键技术问题之一。

发明内容

发明目的:提供一种结构简单、易安装调整,减振效果良好的用于直升机减振的动力吸振器结构。

技术方案:

第一方面,提供了一种用于直升机减振的动力吸振器结构,包括:约束结构、支撑结构、第一配重结构、第二配重结构,其中,约束结构将支撑结构固定在座舱地板下方,支撑结构相对于约束结构对称,第一配重结构和第二配重结构质量相同并且对称设置在支撑结构两端呈悬空状态。

进一步地,还包括:第一保护装置和第二保护装置,第一保护装置和第二保护装置围绕第一配重结构和第二配重结构设置。

进一步地,约束结构将支撑结构固定在座舱地板下方,具体包括,在约束结构与支撑结构之间设置有垫块,其中垫块的厚度大于预定值。

进一步地,所述预定值为动力吸振器振动时端部的最大振幅。

进一步地,支撑结构为复合材料层压板。

进一步地,第一配重结构和第二配重结构对称设置在支撑结构两端,具体包括:在第一配重结构和第二配重结构与支撑结构之间设置有垫块,其中垫块用于减小第一配重结构和第二配重结构与支撑结构的接触面积。

进一步地,约束结构将支撑结构固定在座舱地板下方,具体包括:在约束结构与地板连接孔周围座舱地板的上下夹层之间设置有嵌入件,用于增强地板局部支撑强度。

进一步地,第一保护装置和第二保护装置下方均设置有观察孔。

有益效果:本发明能够通过调整动力吸振器配重质量,改变动力吸振器频率,最终达到吸振的目的,结构简单、易安装调整,减振效果良好。

附图说明

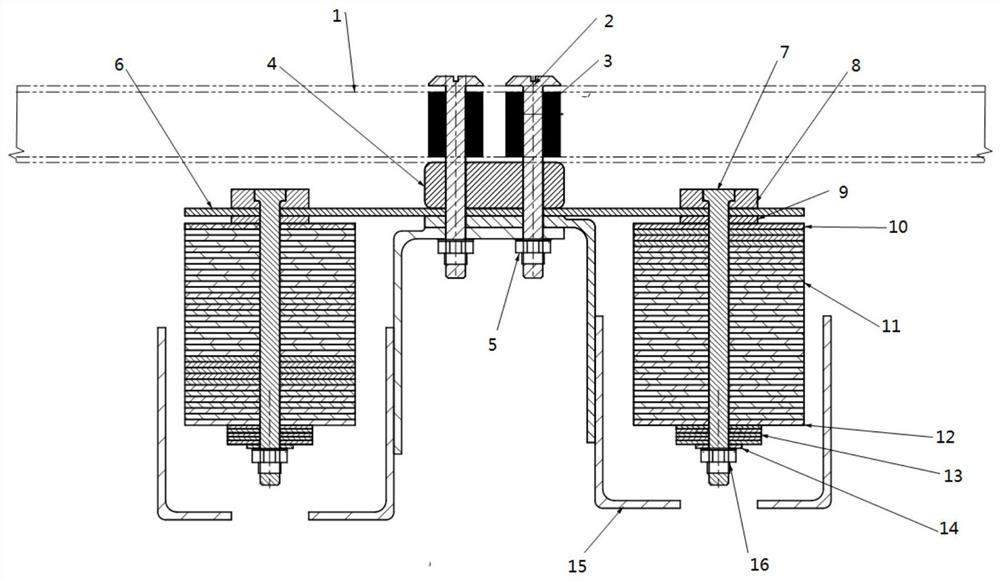

图1为根据本发明实施例的动力吸振器结构安装示意图。

图2为根据本发明实施例的动力吸振器的复合材料支撑板的结构示意图。

图3为根据本发明实施例的动力吸振器的螺栓止动件的结构示意图。

图中,1-座舱地板、2-螺栓、3-嵌入件、4-垫块、5-自锁螺母、6-支撑板、7-特制螺栓、8-螺栓止动件、9-垫片、10-钢片、11-配重铅片、12-钢片、13-第一配重钢片、14.第二配重钢片、15-保护装置、16-自锁螺母。

具体实施方式

降低直升机振动可从降低旋翼激振力和降低机体结构振动响应两方面着手,采用的技术包括动力学优化、隔振和吸振技术。根据直升机减振是否需要外界输入能量分为主动式减振和被动式减振设计。对于已定型直升机出现驾驶舱振动较大的问题,从技术、经济等多方面因素考虑,已不可能采用过多更改的方式进行减振。被动式动力吸振器因为其减振原理清楚、结构简单,易安装、减振效果好等优点成为直升机减振比较常用的方法。动力吸振器基本原理:通过在目标振动系统上附加一个子结构,适当选择子结构的结构形式、动力参数以及与主系统的耦合关系,改变主系统的振动状态,从而在预期的频段上减少主振系的强迫振动响应。

根据动力吸振器的吸振原理,振源为主旋翼通过频率的激振力,座舱地板在该激振力的作用下强迫振动响应。振源频率较单一,动力吸振器可采用窄带式动力吸振器。

如图1至3,根据本发明实施例的一种直升机用动力吸振器减振结构,由约束结构(2-5)、支撑结构6、配重结构(7-14、16)和保护装置15组成。动力吸振器结构整体呈扁担形状,约束结构在中间部位,将支撑结构6与座舱地板1连接,配重结构对称安装在支撑结构6的两端,呈悬空状态,保护装置15将配重结构包围。

优选的,所述的动力吸振器结构整体呈扁担形状。约束结构位于支撑结构6中间,与地板1相连,配重结构对称安装在支撑结构6的两端,构成了对称的悬臂梁系统。降低了中间约束部位的弯矩,提升了空间的使用率。

优选的,所述的约束结构中垫块4具有一定的高度,其高度超过动力吸振器振动时端部的振幅,预留了动力吸振器振动的运动空间,防止动力吸振器碰到地板。

优选的,所述的支撑结构6的材料选用复合材料层压板,提供动力吸振器的刚度特性,与常用铝合金相比,复合材料具有较高的比模量、比强度和良好的疲劳性能,在满足刚度设计情况下,具有较高的强度裕度和较高的使用寿命。

优选的,所述的配重结构中的螺栓止动件8,槽的宽度与特制螺栓7的螺栓头部尺寸一致,深度大于等于螺栓头的高度,特制螺栓7的螺栓头部安装在螺栓止动件8内,作用是防止特制螺栓7在调整过程中转动。

优选的,所述的配重结构中的垫片9的长宽尺寸与螺栓止动件8相等,厚度与螺栓止动件8的槽底面相等,使夹持的支撑结构6的上下约束相同,同时将大质量配重与支撑结构6悬空隔开,增加支撑结构6的弹性段长度,便于进行刚度设计。

优选的,所述的配重结构中的钢片10和钢片12将配重铅片11上下夹持,保证配重铅片11的外形不发生过大的变形造成配重重心的变化。

优选的,所述的配重结构中的配重铅片11、配重钢片13、配重钢片14的质量均不相同,动力吸振器安装频率需靠近旋翼激振频率,由于制造和装配中存在误差,需要通过地面试验对动力吸振器安装频率进行测试,初步确认各配重片合适的安装数量,最终通过飞行试验调整确定。

优选的,所述的保护装置15将配重结构包围,保护装置15尺寸大于配重结果尺寸,其顶部与地板1的距离小于配重结构的高度,如动力吸振器支撑结构6损伤,配重结构会掉落在保护装置15中,尺寸限制会阻止其跌出保护装置,防止其磕碰到直升机其它设备或装置。

动力吸振器安装方法如下:

1、螺栓止动件8、垫片9、钢片10、配重铅片11、钢片12、配重钢片13、配重钢片14通过两个特制螺栓7和自锁螺母16安装在支撑板6的两端,两端为对称安装。钢片10和钢片12将配重铅片11夹持,维持配重铅片11的外形。配重铅片11、配重钢片13、配重钢片14的初始安装数量由地面试验确认,然后通过飞行试验调整达到最终状态。

2、座舱地板1上进行开孔,镶入嵌入件3,垫块4为机加件,上面有4个螺栓孔。支撑板6为复合材料平板,其中间位置参照垫块4开4个螺栓孔,垫块4、支撑板6、保护罩15通过4个螺栓2安装在座舱地板1上。

地面试验调试方法如下:

1、将动力吸振器结构整体装配完成后,安装在坚硬的基座上,采用锤击法敲击两侧配重,配重上安装有加速度传感器,测量动力吸振器的频率,调整配重质量直至动力吸振器结构安装频率达到23Hz-23.5Hz左右。

2、将动力吸振器结构安装在直升机上,对直升机进行定频激振,在动力吸振器结构和直升机地板上安装加速度传感器,测量动力吸振器和地板振动幅值和相位,确定动力吸振器结构安装频率与激振频率相近。

3、进行飞行振动测量,在动力吸振器和地板上加装加速度传感器,测量动力吸振器和地板的振动幅值和相位,通过幅值和相位差判定动力吸振器是否起到作用,对动力吸振器配重质量进行微调,多次调整后确定动力吸振器配重的最优选择并固定该状态。

在某架机上安装动力吸振器结构进行减振验证,通过地面试验调整单侧配重质量为1.31kg,通过飞行调整最终质量为1.315kg,飞行员反映振动明显降低,经测量振动幅值降低40%左右。加装动力吸振器结构前后的振动幅值对比结构见表1。

表1某架机加装动力吸振器结构振动对比结果

本发明的动力吸振器结构采用对称的扁担式梁结构,两端配重对支撑板中间约束部位的弯矩互相抵消,降低支撑板约束部位的弯矩;配重安装在支撑结构的两端,在有限的空间内可以增加配重的质量,提升动力吸振器的吸振能力,提升了安装空间的使用率;梁结构材料使用复合材料,在满足刚度设计的同时,较常用的金属材料有更多的强度裕度和较好的疲劳性能,提升结构的使用寿命。单个动力吸振器结构重量不超过4kg,安装使用空间在180mm×80mm×200mm以内,计算寿命为无限寿命,降低了某型机地板振动幅值在30%左右,满足减振需求。

- 一种用于直升机减振的动力吸振器结构

- 一种钢轨的内置式金属振子减振降噪动力吸振器结构