一种连杆传动式前轮转弯防摆机构

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于飞机起落架前轮转弯及防摆系统机构传递技术领域,具体涉及一种连杆传动式前轮转弯防摆机构。

背景技术

一般飞机通过前轮转弯系统实现低速滑跑阶段前起落架的转向控制,并在高速滑跑时通过切换至减摆回路或由减摆器提供足够的动态阻尼防止飞机前轮摆振。目前大型飞机多通过在前起落架上对称布置安装2个转弯作动器驱动前起落架实现转弯操作;而较小型飞机多通过安装在前起落架上的单个转弯作动器或拉杆、钢索等机构驱动前轮实现转弯操作。为了实现前轮所要求的转弯角度及足够的驱动前轮转向的转弯力矩,转弯作动器的体积和长度均较大。对于起落架可收放式飞机,大多数前轮转弯作动器的运动与前起落架环体的运动基本处在同一运动平面,均在机体的外部,起落架收起后前轮转弯作动器进入前起落架舱从而不会影响飞机的气动外形。但对于不可收放式前起落架,布置在外部的前轮转弯作动器在飞行后会破坏气动外形,产生较大的气动阻力,一定程度上会减小飞机航程,增加油耗,同时影响美观性。因此,对于起落架不可收放式飞机,为了避免将转弯作动器布置在机身外部,需要一种不同平面间运动的传递机构,使转弯作动器可以布置在前起落架环体上方的机身内,实现转弯作动器的合理布置。

发明内容

本发明的目的:针对起落架不可收放式飞机,为了实现飞机低速滑跑时起落架的转弯操纵和高速滑行时的动态防摆功能,同时,避免转弯作动器布置在前起落架环体同一平面致使转弯作动器处于飞机外部,从而影响飞机的气动外形,造成较大的飞行阻力,产生燃油经济性等问题以及整体的美观性,提供一种连杆传动式前轮转弯防摆机构,实现转弯作动器的合理布置。并且通过双耳连杆等机构方便前起落架减摆器的布置实现减摆功能。同时,通过连杆机构的合理设计,可以实现不同的传力比,适应不同飞机前轮转弯系统的布置需求。

本发明的技术方案:

一种连杆传动式前轮转弯防摆机构,包括转弯作动器力矩传递机构、平面连杆机构、减摆器(12);所述的转弯作动器力矩传递机构包括转弯作动器(1)、扭力杆(5)、支架二(4)、支架一(3),所述的转弯作动器(1)通过支架二(4)、支架一(3)连接在前起落架外筒(13) 上,所述的转弯作动器活塞杆(2)与扭力杆(5)的摇臂端活动连接,所述的扭力杆(5)的杆体部分铰接在支架二(4)以及前起落架外筒(13)的安装接耳三(16)上,并可绕自身轴线转动,所述的平面连杆机构包括双耳连杆(7)、中间连杆(9)、前起落架环体(10) 和扭力臂(11),所述的双耳连杆(7)与扭力杆(5)杆体部分底端固定连接,所述的双耳连杆(7)的上部接耳与减摆器(12)铰接,双耳连杆(7)的下部接耳与中间连杆(9)一端连接,中间连杆(9)另一端与前起落架环体(10)连接,所述前起落架环体(10)设置在前起落架外筒(13)上,并可绕前起落架外筒(13)转动,所述的扭力臂(11)一端连接在前起落架环体(10)外部。

进一步,所述的扭力臂(11)另一端与前起落架内筒连接。

进一步,所述的支架一(3)通过安装接耳一(14)固定在前起落架外筒(13)上,支架二(4)通过安装接耳二(15)固定在前起落架外筒(13)上。

进一步,所述的双耳连杆(7)与扭力杆(5)杆体部分底端通过花键固定连接。

进一步,所述的扭力杆(5)杆体部分底端还设置有弹性挡圈(8),通过弹性挡圈(8)进行轴向限位。

进一步,所述的扭力杆(5)由高强度钢材料制成。

进一步,所述的平面连杆机构由高强度钢材料制成。

进一步,所述的支架一(3)、支架二(4)由钢材或铝材制成。

进一步,所述的转弯作动器(1)与支架一(3)、支架二(4)的连接点由连杆传动式前轮转弯防摆机构的传动比确定,所述的扭力杆(5)摇臂端长度、双耳连杆(7)长度、中间连杆(9)长度由连杆传动式前轮转弯防摆机构的传动比确定。

本发明的有益效果:

针对起落架不可收放式前轮转弯防摆系统,采用连杆传动机构能够在不同平面间实现运动的传递,从而避免转弯作动器布置在前起落架环体附近,实现转弯作动器的自由、合理布置,保证起落架不可收放式飞机具有良好的气动外形,降低气动阻力,同时整体上也更加美观。

飞机高速滑行阶段,连杆机构运动的反向传递,可以将前轮摆振产生的能量传递给减摆器并快速减弱消散,实现转弯功能的同时,兼具了飞机高速滑行时的防摆功能。通过合理的连杆机构设计,改变连杆机构的传力比,可以在一定范围满足不同飞机上机构使用布置的需求。

附图说明

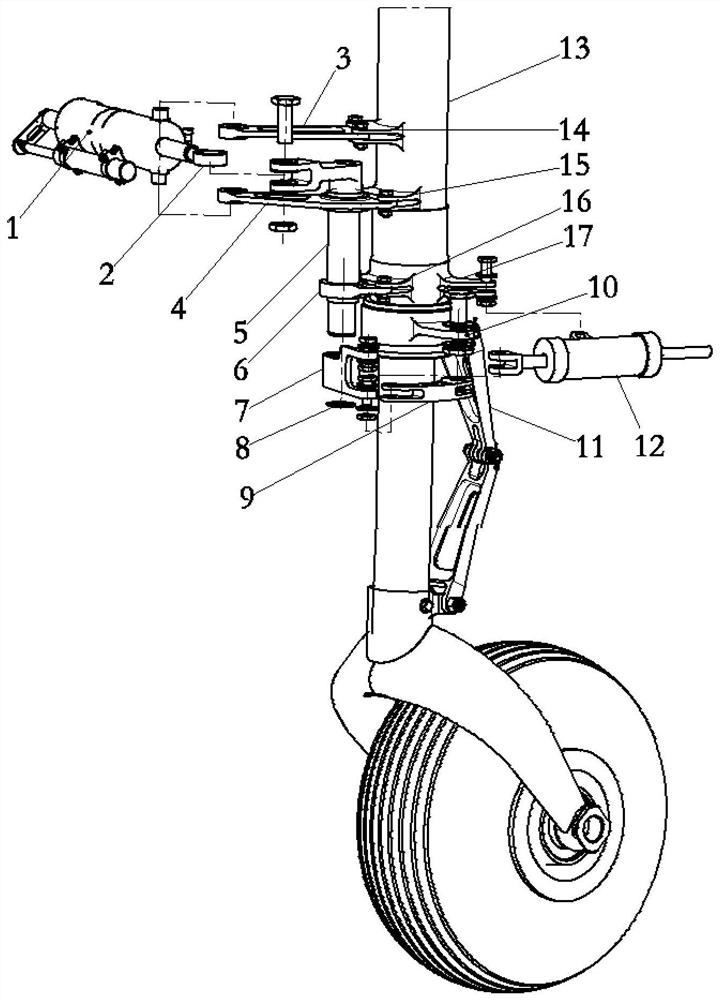

图1是本发明的装置结构示意图;

图2是转弯作动器力矩传递机构示意图;

图3是平面连杆机构示意图;

图4是减摆器安装示意图;

图5是本发明装配使用示意图;

其中,1转弯作动器;2转弯作动器活塞杆;3支架一;4支架二;5扭力杆;6支架三; 7双耳连杆;8弹性挡圈;9中间连杆;10前起落架环体;11扭力臂;12减摆器;13前起落架外筒;14安装接耳一;15安装接耳二;16安装接耳三;17安装接耳四。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解:

如图1所示,为一种连杆传动式前轮转弯防摆机构的整体布置方式,包括转弯作动器力矩传递机构、平面连杆机构、减摆器;其中图2转弯作动器力矩传递机构,主要由转弯作动器1、扭力杆5、支架二4、支架一3等组成。当转弯作动器1的活塞杆2伸出或缩回时,推动扭力杆5的摇臂运动,使扭力杆5杆体部分绕自身轴线转动,从而实现转弯作动器的输出力矩转换为扭力杆的扭矩输出。

如图2所示,所述的转弯作动器力矩传递机构包括转弯作动器1、扭力杆5、支架二4、支架一3、支架三6,所述的支架一3通过安装接耳一14固定在前起落架外筒13上,支架二4通过安装接耳二15固定在前起落架外筒13上,所述的转弯作动器1通过支架二4、支架一3连接在前起落架外筒上,所述的转弯作动器1的活塞杆与扭力杆5的摇臂端活动连接,所述的扭力杆5的杆体部分铰接在支架二4以及前起落架外筒13的安装接耳三16上,并可绕自身轴线转动。

如图3所示,所述的平面连杆机构包括双耳连杆7、中间连杆9、前起落架环体10和扭力臂11,所述的双耳连杆7与扭力杆5杆体部分底端通过花键固定连接,连接牢固并能顺利传递力矩,所述的双耳连杆7的上部接耳与如图4所示的减摆器铰接,双耳连杆7的下部接耳与中间连杆9一端连接,中间连杆9另一端与前起落架环体10连接,所述前起落架环体 10设置在前起落架外筒13上,并可绕外筒转动,所述的扭力臂11一端连接在前起落架环体10外部,所述的扭力臂11另一端与前起落架内筒连接。

如图4所示为减摆机构,主要由减摆器12组成,双耳连杆7的上部接耳与减摆器的活塞杆连接。当飞机高速滑跑时,如果发生前轮摆振,摆振的能量和往复摆动会通过扭力臂11、前起落架环体10反向传递至双耳连杆7处,双耳连杆7通过上部接耳将摆动和能量传递给减摆器12,减摆器12的内部阻尼能够快速减弱并消散运动能量,从而防止前轮摆振。

如图1所示,所述的扭力杆5杆体部分底端还设置有弹性挡圈8,通过弹性挡圈8进行轴向限位。

其中,所述的扭力杆5、平面连杆机构均由高强度钢材料制成,高强度钢具有较高的机械强度,具备较好的综合力学性能,能够承受很大的机上传递的力矩并保持不变形,所述的支架一3、支架二4由钢材或铝材制成,可以有效支撑并固定转弯作动器1。

所述的转弯作动器1与支架一3、支架二4的连接点由连杆传动式前轮转弯防摆机构的传动比确定,所述的扭力杆5摇臂端长度、双耳连杆7长度、中间连杆9长度由连杆传动式前轮转弯防摆机构的传动比确定。

如图1所示,为前轮转弯防摆系统连杆传动机构的整体布置方式,转弯作动器1的外筒部分通过安装接头与支架3和支架4连接。支架3、支架4和支架6分别通过连接螺栓、螺母、垫圈等固定在前起落架外筒13的安装接耳14、安装接耳15和安装接耳17上。转弯作动器1的活塞杆2通过端部接头与扭力杆5的摇臂连接。扭力杆5的杆体部分通过支架4 和支架6上的导向孔进行限位。双耳连杆7通过花键与扭力杆5连接,下端通过弹性挡圈8 进行轴向限位。双耳连杆7的下端接耳通过连接螺栓、螺母、垫圈等与中间连杆9连接。中间连杆9的另一端通过连接螺栓、螺母、垫圈等与前起落架前环体10连接。扭力臂11与前起落架环体10之间通过连接件实现活动连接。双耳连杆7的上端接耳通过连接螺栓、螺母、垫圈等与减摆器12的活塞杆连接。减摆器12通过连接螺栓、螺母、垫圈等与前起落架外筒 13上的安装接耳17连接。同时,所有运动连接部位设置润滑油嘴,避免机构产生运动卡滞。

当飞机在地面低速滑跑时,飞行员可以通过转弯手轮或者脚蹬机构实现对转弯作动器1 的控制,使转弯作动器1中的活塞杆2在内部液压压力的作用下进行伸出或缩回运动。活塞杆2的伸出或缩回推动或拉动扭力杆5的摇臂运动,从而使扭力杆5在安装支架4和安装支架6的安装孔内绕自身轴线进行旋转运动。由于双耳连杆7与扭力杆之间以花键连接,下端通过弹性挡圈8轴向限位,因此双耳连杆7的运动保持与扭力杆5同步,双耳连杆7同样绕扭力杆5的轴线进行旋转运动。同时,双耳连杆7,中间连杆9,以及前起落架环体10的伸出接耳共同组成了平面连杆机构。通过平面连杆机构实现了扭力杆5的旋转运动带动前起落架环体10绕前起落架外筒轴线进行旋转运动。前起落架环体10的旋转运动通过扭力臂11带动前起落架外筒、轮叉、以及机轮等同步转动,最终实现前轮的转向操纵。由于使用前轮转弯功能时飞机的滑行速度较低,同时转弯速率需要符合一定的要求,减摆器12并不会在前轮转向时产生较大的阻尼力阻碍前轮的转向操纵。根据结构布局需要,可以改变扭力杆5的长度,安装接耳一14、安装接耳二15、安装接耳三16的位置可以根据需要进行调整,因此转弯作动器1的空间位置可以调整,能够根据需要布置在合理的空间内,以保证不影响飞机的气动外形以及美观性。

当飞机高速滑行时,如果出现前轮高速摆动,其摆动及产生的能量将通过扭力臂11,前起落架环体10,中间连杆9以及双耳连杆7传递至前起落架减摆器12上,并通过前起落架减摆器12内部的油液活塞式阻尼机构快速减弱或消散。前轮的高速摆动传递至减摆器12的同时,也会经扭力杆5等机构传递至转弯作动器1,但由于飞机高速滑行时,转弯作动器 1内部油液不存在液压压力,因此前轮的高度摆动只会使转弯作动器活塞杆2随动,转弯作动器1不会影响运动的传递。

实施例:

如图5所示,为适用于前轮转弯防摆系统的连杆传动机构的使用实例。某型机起落架为不可收放式构型,前起落架安装在机身3框上。飞机运营期间根据用户需要加装前轮转弯机构,通过转弯作动器驱动前起落架环体实现前轮的转弯操纵。根据计算,前轮转弯作动器 1的体积和长度均较大,布置在机体结构外部将会破坏飞机的气动外形,产生较大的气动阻力,同时,严重影响美观性。通过连杆传动机构,可以实现转弯作动器一定范围内的自由布置,并满足处在不同运动平面的转弯作动器1和前起落架环体间的运动传递输出,经过计算后合理设计连杆传动机构的传力比,前轮转弯作动器安装在了机身蒙皮上方的隔框间,实现转弯功能的同时,较大程度的保证了飞机的气动外形和美观性。并且,通过双耳连杆的运动传递,保证了原有防摆功能的正常使用。

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 一种连杆传动式前轮转弯防摆机构

- 具有中速纠偏功能的前轮转弯防摆系统