自动化的热端总成加工系统

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及一种加工系统,具体而言,涉及一种自动化的热端总成加工系统。

背景技术

热端总成是汽车的组成零件之一,在对热端总成进行焊接组装时,需要先将其组成零件先固定,再对其进行焊接。现有的焊接夹具大多结构复杂,不便于焊接操作,使得焊接组装效率低。且现有的焊接夹具在结构上还存在一些缺陷,从而不能很好的固定住,使得焊接时产生了误差,影响了产品的焊接质量。

发明内容

本发明的目的在于,为克服现有技术的不足而提供一种自动化的热端总成加工系统。

自动化的热端总成加工系统,其包括用于第一工件夹持的第一夹持部及用于第二工件夹持的第二夹持部;所述第一夹持部连接有第一夹持驱动装置,所述第一夹持驱动装置驱动所述第一夹持部朝向所述第二夹持部位置作往复的夹持驱动运动;还包括平整检测装置,所述平整检测装置连接有平整驱动装置,所述平整驱动装置驱动所述平整检测装置于所述第一夹持部与第二夹持部之间作往复的检测驱动运动。

进一步地,所述第一夹持部与第二夹持部之间设置有第一焊接装置。

进一步地,所述第二夹持部包括用于承托所述第二工件的第二承托平台,所述第二承托平台下侧设置有承托支架,所述承托支架中形成有避让空位;所述平整驱动装置及平整检测装置设置于所述第二夹持部远离第一夹持部一侧位置,所述平整驱动装置驱动所述平整检测装置经所述避让空位而于所述第一夹持部与第二夹持部之间作往复的检测驱动运动。

进一步地,所述平整驱动装置包括用于直线驱动所述平整检测装置通过所述避让空位而靠近至所述第一紧压位置的的第一平整气缸、用于驱动所述平整检测装置通过所述避让空位后作位置对准调整的第二平整气缸及用于驱动通过所述避让空位且进行位置对准调整后对所述检测端往所述第一紧压位置作往复驱动运动的第三平整气缸。

进一步地,所述第二承托平台两侧设置有第二翻转夹持装置,所述第二翻转夹持装置包括第二翻转驱动气缸及与所述第二翻转驱动气缸联动的第二夹持杠杆,所述第二夹持杠杆的自由端设置有压合块,所述第二夹持杠杆的自由端随第二翻转驱动气缸驱动而联动所述压合块朝向所述第二承托平台作翻转的夹持动作。

进一步地,所述第二夹持杠杆的自由端还设置有盖盒组件,则随第二翻转驱动气缸驱动,所述压合块朝向所述第二承托平台作翻转的夹持动作时,两侧所述盖盒组件将配合形成有围合于所述第二工件周侧的盒盖,所述盒盖朝向所述第一夹持部一侧具有与所述第二工件外周形状配合的盖盒开口,所述盖合开口对所述第二工件形成限定。

进一步地,所述第二工件外周侧位置设置有凸起的装接部,所述装接部处于所述盒盖的范围外设置,所述盒盖于其盖盒开口位置对应所述装接部的外围形状而延伸设置有定位卡槽。

进一步地,所述第一夹持部包括多组紧压端头,于工作状态下,各组所述紧压端头的压紧侧围合布置以使其各组紧压端头之间具有第一紧压位置;所述平整驱动装置驱动所述平整检测装置朝向所述第一紧压位置作往复的检测驱动运动。

进一步地,各所述紧压端头的紧压侧基于同一平面位置朝向布置而围合成有呈圆形状的所述第一紧压位置。

进一步地,所述第一夹持部包括处于下侧位置的承托部及分设于所述承托部两侧的第一紧压部、第二紧压部,各所述紧压端头分设于所述承托部、第一紧压部及第二紧压部的内侧位置布置;所述承托部定位设置,所述第一紧压部、第二紧压部连接有紧压驱动装置,所述紧压驱动装置驱动该第一紧压部及第二紧压部对向朝向第一定位部位置作紧压驱动运动。

进一步地,所述紧压端头包括设置于所述承托部上且其紧压侧朝向上方设置的第一端头、设置于所述第一紧压部内侧位置上下分布布置的第二端头及第三端头、设置于所述第二紧压部内侧位置上下分布布置的第四端头及第五端头,处于上侧位置的所述第二端头及第四端头对称设置且其紧压侧均倾斜地朝向于下侧,处于下侧位置的所述第三端头及第五端头对称设置其紧压侧均倾斜地朝向于上侧;当所述第一紧压部及第二紧压部作紧压动作时,所述第一端头、第二端头、第三端头、第四端头及第五端头之间的紧压侧布置围合呈圆形状。

进一步地,所述第一工件周侧径向延伸设置有工件管筒,所述第一夹持部还包括第一翻转夹持装置,当所述第一紧压部及第二紧压部作紧压动作时,所述第一翻转夹持装置配合形成对所述工件管筒的夹持固定。

进一步地,所述第一翻转夹持装置包括固定支架及第一夹持杠杆,所述固定支架上设置有第一翻转驱动气缸及夹持支撑脚,所述第一翻转驱动气缸延伸设置有驱动杆,所述驱动杆与所述第一夹持杠杆一端铰接连接,所述第一夹持杠杆中部铰接连接于所述夹持支撑脚上;所述固定支架上对应所述工件管筒一侧设置有第一接合槽,所述第一夹持杠杆的自由端位置设置有与所述工件管筒另一侧配合的第二接合槽,所述第一夹持杠杆的自由端随第一翻转驱动气缸驱动而作出翻转夹持动作,使所述第一接合槽与第二接合槽对所述工件管筒形成夹持定位。

进一步地,所述平整检测装置包括设置呈圆盘状的检测盘组件;于检测过程中,所述检测盘组件与该第一紧压位置的布置轴线同轴设置。

进一步地,还包括第三夹持部,还包括用于第三工件进行夹持固定的第三夹持部,所述第三夹持部设置于所述第一夹持部远离所述第二夹持部一侧,所述第三夹持部连接有第三夹持驱动装置,所述第三夹持驱动装置驱动所述第三夹持部朝向所述第一夹持部位置作往复的夹持驱动运动;所述第三夹持部与第一夹持部之间设置有第二焊接装置。

进一步地,还包括用于承托所述第一夹持部与第三夹持部的承托板,所述第一夹持驱动装置包括与所述承托板连接的平台驱动气缸,所述平台驱动气缸驱动所述承托板联动所述第一夹持部与第三夹持部朝向所述第二夹持部位置作驱动运动;所述承托板上设置有用于承托所述第一夹持部的第一承托平台,所述第一夹持驱动装置还包括设置于所述承托板上的第一夹持驱动气缸,所述第一夹持驱动气缸与所述第一承托平台连接,所述第一夹持驱动气缸驱动所述第一承托平台联动所述第一夹持部朝向所述第二夹持部位置作驱动运动。

进一步地,所述第三夹持部包括用于承托所述第三工件的第三承托平台,所述第三承托平台两侧设置的第三翻转夹持装置,所述第三翻转夹持装置包括第三翻转驱动气缸及与所述第三翻转驱动气缸联动的第三夹持杠杆,所述第三夹持杠杆的自由端设置有紧压块,所述第三夹持杠杆的自由端随第三翻转驱动气缸驱动而作出翻转夹持动作,使所述紧压块翻转压合至所述第三承托平台上。

进一步地,所述第三夹持驱动装置包括于所述承托板上侧竖向设置的定位板,所述定位板上定位装接有第三夹持驱动气缸,所述第三夹持驱动气缸与所述第三承托平台连接,所述第三夹持驱动气缸驱动所述第三承托平台朝向所述第一定位部位置作夹持驱动运动;所述第三承托平台的驱动路径与所述第一紧压位置的布置轴线交错设置。

本发明的有益效果在于:

基于所述热端总成加工系统的设置,能有效地对特定形状的热端总成进行有效的夹持固定加工,并能提高其加工效率及产品的良品率。

附图说明

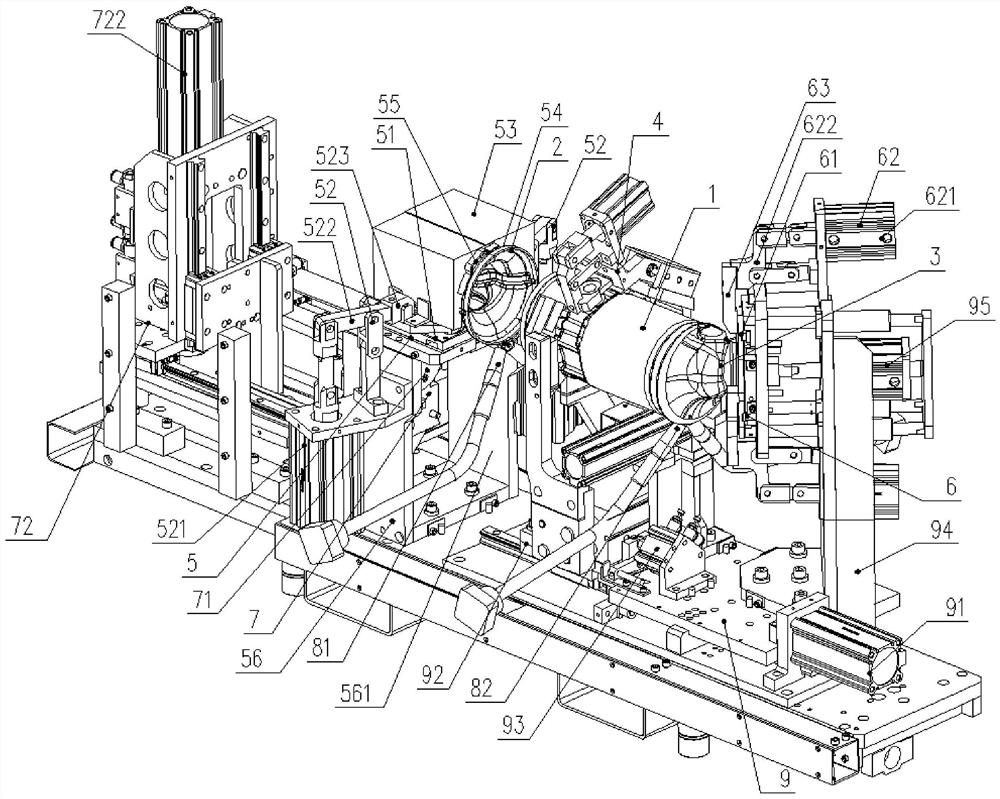

图1为本发明的热端总成加工系统的第一组合应用示意图;

图2为本发明的热端总成加工系统的第二组合应用示意图;

图3为本发明的热端总成加工系统的A局部结构示意图。

附图标记说明:

第一工件1、工件管筒11、第二工件2、装接部21、第三工件3、

第一夹持部4、第一紧压位置40、承托部41、第一紧压部42、第二紧压部43、紧压驱动装置44、第一端头451、第二端头452、第三端头453、第四端头454、第一翻转夹持装置46、固定支架461、第一夹持杠杆462、第一翻转驱动气缸463、夹持支撑脚464、第一接合槽465、第二接合槽466、

第二夹持部5、第二承托平台51、第二翻转夹持装置52、第二翻转驱动气缸521、第二夹持杠杆522、压合块523、盖盒组件53、盖合开口54、定位卡槽55、承托支架56、避让空位561、

第三夹持部6、第三承托平台61、第三翻转夹持装置62、第三翻转驱动气缸621、第三夹持杠杆622、紧压块63、

平整检测装置7、检测盘组件71、平整驱动装置72、第一平整气缸721、第二平整气缸722、第三平整气缸723、

第一焊接装置81、第二焊接装置82、

承托板9、平台驱动气缸91、第一承托平台92、第一夹持驱动气缸93、定位板94、第三夹持驱动气缸95。

具体实施方式

为了使本发明的技术方案、目的及其优点更清楚明白,以下结合附图及实施例,对本发明进行进一步的解释说明。

如图1至图3所示,本发明的一种热端总成加工系统,其用于对一种热端总成进行焊接加工。所述热端总成设计可大致分为三个主部件,其依次分别为第一工件1、第二工件2及第三工件3;则相应地,需以此进行所述第一工件1与第二工件2的焊接及第二工件2与第三工件3的焊接,以满足该热端总成的焊接加工应用需求。

上述热端总成的形状设计特点如下:所述第一工件1整体呈圆筒状,其面向所述第二工件2一侧设置有对应的平整面,其周侧靠近所述平整面侧设置有不规则的环状凹槽,所述环状凹槽上径向延伸设置有一工件管筒11;所述第二工件2整体呈L型筒状,其下侧平整于水平面设置,其面向所述第一工件1一侧对应所述第一工件1而呈圆形的喇叭口状;所述第三工件3一侧朝向所述第一工件1一侧而呈圆形状的开口设置,其另一侧倾斜偏移且其两侧的开口朝向互成角度。

对于该第一工件1的平整面设置,则于所述热端总成加工系统中,还需设置有平整检测装置7,以对该平整面进行平整度检测。平整度检测合格后的工件才能用于后续的焊接加工,平整度检测不合格的工件将撤回返工,以此提高该热端总成的成品及格率。

具体而言,所述热端总成加工系统,其包括用于第一工件1夹持的第一夹持部4、用于第二工件2夹持的第二夹持部5及用于第三工件3夹持的第三夹持部6,所述第一夹持部4与第二夹持部5之间设置有第一焊接装置81,所述第一夹持部4与第三夹持部6之间设置有第二焊接装置82。

所述第一夹持部4包括多组紧压端头,各所述紧压端头的紧压侧基于同一平面位置朝向布置而围合成有呈圆形状的第一紧压位置40,作为优选的实施方式,则所述第一夹持部4包括处于下侧位置的承托部41及分设于所述承托部41两侧的第一紧压部42、第二紧压部43,所述紧压端头包括设置于所述承托部41上且其紧压侧朝向上方设置的第一端头451、设置于所述第一紧压部42内侧位置上下分布布置的第二端头452及第三端头453、设置于所述第二紧压部43内侧位置上下分布布置的第四端头454及第五端头,处于上侧位置的所述第二端头452及第四端头454对称设置且其紧压侧均倾斜地朝向于下侧,处于下侧位置的所述第三端头453及第五端头对称设置其紧压侧均倾斜地朝向于上侧,所述承托部41定位设置,所述第一紧压部42、第二紧压部43连接有紧压驱动装置44,所述紧压驱动装置44可应用为现有技术的气缸组件,所述紧压驱动装置44驱动所述第一紧压部42及第二紧压部43对向朝向所述第一定位部位置作紧压驱动运动,当所述第一紧压部42及第二紧压部43作紧压动作时,所述第一端头451、第二端头452、第三端头453、第四端头454及第五端头之间的紧压侧布置围合呈圆形状,以满足该第一工件1相对于第二工件2的焊接侧为圆周外侧形状固定设置的需求。

所述第一工件1相对各所述紧压端头的夹持位置而远离其与第二工件2焊接位置一侧,其周侧径向延伸设置有工件管筒11,则所述第一夹持部4还包括第一翻转夹持装置46,所述第一翻转夹持装置46包括固定支架461及第一夹持杠杆462,所述固定支架461上设置有第一翻转驱动气缸463及夹持支撑脚464,所述第一翻转驱动气缸463延伸设置有驱动杆,所述驱动杆与所述第一夹持杠杆462一端铰接连接,所述第一夹持杠杆462中部铰接连接于所述夹持支撑脚464上;所述固定支架461上对应所述工件管筒11一侧设置有第一接合槽465,所述第一夹持杠杆462的自由端位置设置有与所述工件管筒11另一侧配合的第二接合槽466;当所述第一紧压部42及第二紧压部43作紧压动作时,所述第一夹持杠杆462的自由端随第一翻转驱动气缸463驱动而作出翻转夹持动作,使所述第一接合槽465与第二接合槽466对所述工件管筒11形成夹持,以配合形成对所述工件管筒11的夹持固定。

所述第二夹持部5包括用于承托所述第二工件2的第二承托平台51,所述第二承托平台51两侧设置有第二翻转夹持装置52,该第二翻转夹持装置52的结构应用原理与所述第一翻转夹持装置46的结构应用原理相同,则所述第二翻转夹持装置52包括第二翻转驱动气缸521及与所述第二翻转驱动气缸521联动的第二夹持杠杆522,所述第二夹持杠杆522的自由端设置有压合块523,所述第二夹持杠杆522的自由端随第二翻转驱动气缸521驱动而联动所述压合块523朝向所述第二承托平台51作翻转的夹持动作。

作为优选的实施方式,所述第二夹持杠杆522的自由端将设置有盖盒组件53,则随第二翻转驱动气缸521驱动,所述压合块523朝向所述第二承托平台51作翻转的夹持动作时,两侧所述盖盒组件53将配合形成有围合于所述第二工件2周侧的盒盖,所述盒盖朝向所述第一夹持部4一侧具有与所述第二工件2外周形状配合的盖盒开口,所述盖合开口54对所述第二工件2形成限定。

基于所述第二工件2其靠近于所述第一工件1焊接位置的外周侧位置,设置有凸起的装接部21;则使所述装接部21处于所述盒盖的范围外设置,而所述盒盖于其盖盒开口位置对应所述装接部21的外围形状而延伸设置有与定位卡槽55,所述定位卡槽55整体呈几字形设置,以与该装接部21的外围形状形成配合。

所述第二夹持部5下侧设置有承托支架56,以将其第二承托平台51高度位置抬高,使该第二夹持部5与第一夹持部4之间形成有焊接位置配合。则所述承托支架56中形成有避让空位561;则使所述平整检测装置7连接有平整驱动装置72,所述平整驱动装置72及平整检测装置7设置于所述第二夹持部5远离第一夹持部4一侧位置,所述平整驱动装置72包括用于直线驱动所述平整检测装置7通过所述避让空位561而靠近至所述第一紧压位置40的的第一平整气缸721、用于驱动所述平整检测装置7通过所述避让空位561后作位置对准调整的第二平整气缸722及用于驱动通过所述避让空位561且进行位置对准调整后对所述检测端往所述第一紧压位置40作往复驱动运动的第三平整气缸723;相应所述第一平整气缸721、第二平整气缸722及第三平整气缸723辅以第一导轨导向结构、第二导轨导向结构及第三导柱导向结构以进行往复的直线驱动运动;所述平整检测装置7包括设置呈圆盘状的检测盘组件71;于检测过程中,所述检测盘组件71与该第一紧压位置40的布置轴线同轴设置。则基于上述平整驱动装置72的设置,可满足所述平整检测装置7朝向至所述第一紧压位置40作出有检测驱动动作的应用需求。

所述第三夹持部6设置于所述第一夹持部4远离所述第二夹持部5一侧,其包括用于承托所述第三工件3的第三承托平台61,所述第三承托平台61两侧设置的第三翻转夹持装置62,与相应的第一翻转夹持装置46及第二翻转夹持装置52的应用结构近似,所述第三翻转夹持装置62包括第三翻转驱动气缸621及与所述第三翻转驱动气缸621联动的第三夹持杠杆622,所述第三夹持杠杆622的自由端设置有紧压块63,所述第三夹持杠杆622的自由端随第三翻转驱动气缸621驱动而作出翻转夹持动作,使所述紧压块63翻转压合至所述第三承托平台61上。

所述第一夹持部4与第三夹持部6安装设置于一承托板9上,所述承托板9连接有平台驱动气缸91,所述平台驱动气缸91驱动所述承托板9联动所述第一夹持部4与第三夹持部6朝向所述第二夹持部5位置作驱动运动。而所述承托板9上设置有用于承托所述第一夹持部4的第一承托平台92,所述承托板9上设置有第一夹持驱动气缸93,所述第一夹持驱动气缸93与所述第一承托平台92连接,所述第一夹持驱动气缸93可驱动所述第一承托平台92联动所述第一夹持部4朝向所述第二夹持部5位置作驱动运动。所述承托板9上侧竖向设置的定位板94,所述定位板94上定位装接有第三夹持驱动气缸95,所述第三夹持驱动气缸95与所述第三承托平台61连接,所述第三夹持驱动气缸95驱动所述第三承托平台61朝向所述第一定位部位置作夹持驱动运动;所述第三承托平台61的驱动路径与所述第一紧压位置40的布置轴线交错设置。

则该热端总成加工系统,其应用原理及流程步骤可总结如下:

首先,根据输入的预设第一工件1长度尺寸,所述第一夹持驱动气缸93驱动调整所述第一夹持部4位置,以作第一工件1与第三工件3的焊接前位置调整准备。而后,进行工件上料,使所述第一夹持部4的各紧压端头围合夹持至所述第一工件1其与第二工件2的焊接位置一侧,并使所述第一翻转夹持装置46对所述工件管筒11进行夹持固定,完成所述第一工件1的夹持定位。

使第二夹持部5以两侧的第二翻转夹持装置52压合夹持所述第二工件2的下部结构至第二承托平台51位置,并以两侧所述盖合组件及定位卡槽55进行所述第二工件2的外周形状配合限位,以完成所述第二工件2的夹持定位。

使第三夹持部6以两侧的第三翻转夹持装置62压合夹持所述第三工件3的末端结构至第三承托平台61位置,使该第三工件3其与第一工件1的焊接位置一侧朝向所述第一工件1位置。

以所述平整驱动装置72驱动所述平整检测装置7,在第一平整气缸721驱动下,该平整检测装置7经承托支架56的避让空位561而处于所述第一工件1与第二工件2之间;再在第二平整气缸722驱动下,所述平整检测装置7移动至所述第一紧压位置40旁侧,使所述检测盘组件71与所述第一工件1的平整面位置对应,此时所述检测盘组件71将与所述第一工件1同轴布置;最后由第三平整气缸723驱动,所述检测盘组件71的检测平面与所述第一工件1的平整面触接,以作该平整面的平整度检测。

若该第一工件1的平整面其平整度检测不合格,则驱动所述第一夹持部4松开,以作第一工件1的替换;替换后的第一工件1继续作其相应平整面的平整度检测。待该第一工件1其平整面平整度检测合格后,所述平整驱动装置72驱动所述平整检测装置7退回原位。

此时,以所述第三夹持驱动气缸95驱动所述第三承托平台61,使所述第三工件3移动至第一工件1所处位置,以作焊接准备配合;同时,所述第一夹持驱动气缸93驱动所述承托板9以令所述第一工件1移动至第二工件2所处位置,以作焊接准备配合。

两侧焊接位置完成相应的焊接准备配合后,由所述第一焊接装置81及所述第二焊接装置82对应其相应的焊接位置进行焊接,以此完成所述第一工件1、第二工件2及第三工件3之间的配合焊接应用。

以上所述仅为本发明的优选实施方式,对于本技术领域的技术人员,在不脱离本发明的实施原理前提下,依然可以对所述实施例进行修改,而相应修改方案也应视为本发明的保护范围。

- 自动化的热端总成加工系统

- 预平整检测的热端总成加工系统