重型气体机的钢活塞结构

文献发布时间:2023-06-19 10:02:03

技术领域

本发明是关于气体机领域,特别是关于一种可满足当量燃烧的重型气体机的钢活塞结构。

背景技术

如图1所示,现有技术的气体机的活塞燃烧室基本上是直桶型,缩口比较小,混合气进入燃烧室后,无法形成混流,需要更多的过量空气系数才能把燃气燃烧完,而过多的空气量又对后期的燃烧不利,滞燃期变得更长,加大了碳烟的排放。

公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

发明内容

本发明的目的在于提供一种重型气体机的钢活塞结构,其通过采用缩口结构,混合气能够充分的混合使燃烧更加充分。

为实现上述目的,本发明提供了一种重型气体机的钢活塞结构,钢活塞结的燃烧室采用缩口结构,燃烧室包括喉口圆弧、底部圆弧以及底部中心圆弧;喉口圆弧设置在燃烧室的顶部,喉口圆弧的上部通过过渡斜面与活塞顶面衔接;底部圆弧设置在喉口圆弧的下方,喉口圆弧的下部与底部圆弧的上部通过直线连接;底部中心圆弧设置在燃烧室的底部,底部中心圆弧朝喉口方向凸起;其中喉口直径与活塞外径的比例介于50%~60%之间,喉口直径与燃烧室最大直径的比例介于65%~75%之间。

在一优选的实施方式中,喉口圆弧的中心至活塞顶面的距离介于4mm~5mm之间。

在一优选的实施方式中,喉口圆弧的中心至活塞顶面的距离与燃烧室的深度的比例介于10~15~%之间。

在一优选的实施方式中,重型气体机的钢活塞结构还包括内冷油道,其环绕燃烧室设置。

在一优选的实施方式中,内冷油道的顶部至活塞顶面的距离介于4mm~7mm之间。

在一优选的实施方式中,在燃烧室的轴向截面中,相对的喉口圆弧的下部与底部圆弧的上部的连线夹角介于60°~75°之间。

在一优选的实施方式中,底部中心圆弧的半径介于80mm~100mm之间。

在一优选的实施方式中,过渡斜面与活塞顶面的夹角介于10°~15°之间。

在一优选的实施方式中,喉口圆弧半径介于3mm~5mm之间,底部圆弧半径介于20mm~30mm之间。

与现有技术相比,本发明的重型气体机的钢活塞结构具有以下有益效果:由与燃烧室采用了缩口结构,在后口的作用下,混合气进入燃烧后,速度会加快,而且会沿着夹角A°进入到底部圆弧,而由于底部圆弧直径(燃烧室最大直径)大于喉口直径,加之底部中心圆弧的凸峰作用,混合气在此非常容易形成漩涡,使得混合气能够进行充分混合,因此燃烧会更加充分,这样一来不但降低了碳烟的排放,而且降低了对空气量的需求,实现当量燃烧。再者,由于内冷油道顶部至活塞顶面的距离比较小,能进一步降低喉口圆弧处的温度,可防止喉口因温度过高而开裂。

附图说明

图1是根据现有技术一实施方式的直通式燃烧室的结构示意图;

图2是根据本发明一实施方式的缩口式燃烧室的混合气流的走向示意图;

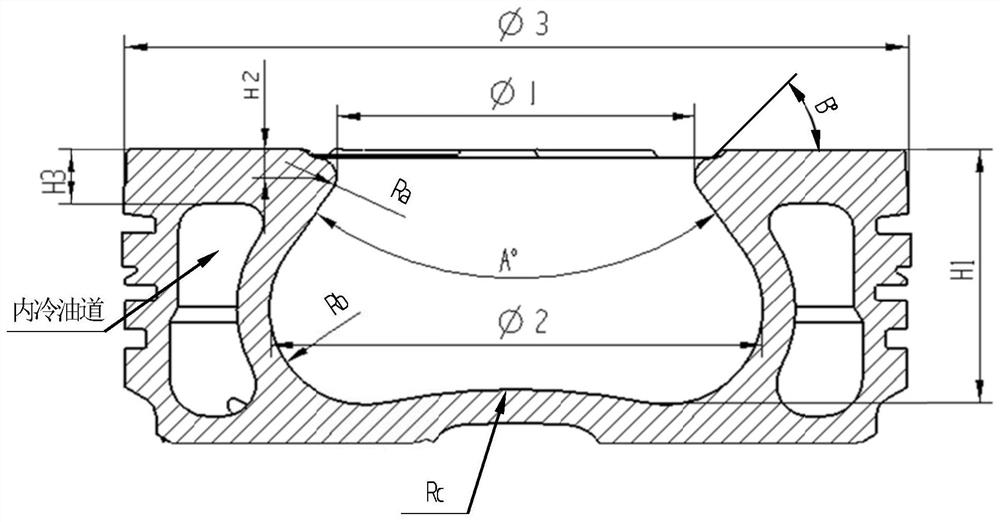

图3是根据本发明一实施方式的缩口式燃烧室的结构示意图。

主要附图标记说明:

H1-燃烧室的深度,H2-喉口圆弧的中心至活塞顶面的距离,H3-内冷油道的顶部至活塞顶面的距离,φ1-喉口直径,φ2-燃烧室最大直径,φ3-活塞外径,Ra-喉口圆弧半径,Rb-底部圆弧半径,Rc-底部中心圆弧的半径,A°-喉口圆弧与底部圆弧连线夹角,B°-过渡斜面与活塞顶面的夹角。

具体实施方式

下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

如图2至图3所示,根据本发明优选实施方式的一种重型气体机的钢活塞结构,钢活塞结的燃烧室采用缩口结构,燃烧室包括喉口圆弧、底部圆弧以及底部中心圆弧。喉口圆弧设置在燃烧室的顶部,喉口圆弧的上部通过过渡斜面与活塞顶面衔接。底部圆弧设置在喉口圆弧的下方,喉口圆弧的下部与底部圆弧的上部通过直线连接。底部中心圆弧设置在燃烧室的底部,底部中心圆弧朝喉口方向凸起。

请参阅图3,在一些实施方式中,喉口直径φ1与活塞外径φ3的比例介于50%~60%之间,喉口直径φ1与燃烧室最大直径φ2的比例介于65%~75%之间。喉口圆弧的中心至活塞顶面的距离H2介于4mm~5mm之间。喉口圆弧的中心至活塞顶面的距离H2与燃烧室的深度H1的比例介于10~15~%之间。

在一些实施方式中,重型气体机的钢活塞结构还包括内冷油道,其环绕燃烧室设置。内冷油道的顶部至活塞顶面的距离H3介于4mm~7mm之间。

在一些实施方式中,在燃烧室的轴向截面中,相对的喉口圆弧的下部与底部圆弧的上部的连线夹角A°介于60°~75°之间。底部中心圆弧的半径Rc介于80mm~100mm之间。

在一些实施方式中,过渡斜面与活塞顶面的夹角介于10°~15°之间,过渡斜面的作用是引导混合气体进入燃烧室。

在一些实施方式中,为了防止喉口处出现热应力开裂,因此喉口圆弧半径Ra不宜过小。但是如果喉口圆弧半径Ra太大,又会在喉口圆弧Rb处形成的漩涡会产生扰流,使燃烧不稳定。所以喉口圆弧半径一般介于3mm~5mm之间。底部圆弧半径Rb如果太小所形成的漩涡不够,如果太大会侵占内冷油道的空间,进而影响油道的布局,造成内冷油道布置困难和壁厚减小。因此底部圆弧半径一般介于20mm~30mm之间。

请参阅图2,在一些实施方式中,本发明的重型气体机的钢活塞结构的燃烧原理如下:混合气体进入燃烧室后,首先要经过喉口圆弧处的缩口结构,由于喉口圆弧的下方设置有底部圆弧,而且底部圆弧的直径大于喉口处的直径,并且喉口圆弧的下部和底部圆弧的上部通过直线衔接,这样既可以导引这混合气体从喉口圆弧沿着底部圆弧向下流动,此时混合气体会遇到底部中心圆弧,由于底部中心圆弧是朝向缩口的中心方向凸起的圆弧,因此混合气体在遇到凸起的底部中心圆弧后,会形成朝向底部圆弧的回旋,此时,混合气体再次可以进行更加充分的混合,进而使燃烧更加充分,从而可降低碳的排放。再者,从图1和图2的对比可以明显看出,本发明的内冷油道顶部至活塞顶面的距离明显小于现有技术的距离,这样便能进一步降低喉口圆弧处的温度,可防止喉口因温度过高而开裂。

综上所述,本发明的重型气体机的钢活塞结构具有以下优点:由与燃烧室采用了缩口结构,在后口的作用下,混合气进入燃烧后,速度会加快,而且会沿着夹角A°进入到底部圆弧,而由于底部圆弧直径(燃烧室最大直径)大于喉口直径,加之底部中心圆弧的凸峰作用,混合气在此非常容易形成漩涡,使得混合气能够进行充分混合,因此燃烧会更加充分,这样一来不但降低了碳烟的排放,而且降低了对空气量的需求,实现当量燃烧。再者,由于内冷油道顶部至活塞顶面的距离比较小,能进一步降低喉口圆弧处的温度,可防止喉口因温度过高而开裂。

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

- 重型气体机的钢活塞结构

- 气体机的钢活塞