电机的定子结构及其制造方法与具有其的无刷电机

文献发布时间:2023-06-19 10:08:35

技术领域

本发明是关于一种电机,特别是关于一种电机的定子结构及其制造方法与具有其的无刷电机。

背景技术

现有的大多数电机一般是采用圆线绕组,此种采用圆线绕组的电机虽然工艺技术相对成熟,但是槽满率一直未能得到有效的改善。

为了提升槽满率,近些年市场上逐渐出现了采用线圈间间隙较小的扁平立绕线圈作为电机绕组的电机,如图1所示,其示出了此种电机的定子结构,该电机的定子结构的铁芯部分主要包括轭部1和齿部2,相邻两个齿部2之间形成有槽3,且每个齿部2上设置有一组扁平立绕线圈4。虽然此种结构的电机中使用了扁平立绕线圈,但是其仅使用了一组扁平立绕线圈,所以槽3中还是存在较大的间隙。换言之,目前槽满率的提升遭遇了瓶颈。

发明内容

有鉴于此,本发明的一目的在于提供一种电机的定子结构及其制造方法与具有其的无刷电机,可以进一步提升槽满率。

为了实现上述目的,本发明提供一种电机的定子结构,包括一铁芯组件和多个线圈组件,该铁芯组件具有一轭部和多个齿部,相邻两个所述齿部与该轭部的一部分共同限定一齿槽,其特点在于,每一所述线圈组件是组装于每一所述齿部上,其中所述多个线圈组件包括彼此逐一间隔布置的第一线圈组件和第二线圈组件,该第一线圈组件为圆线绕组线圈且其在该齿槽内沿宽度方向的截面的外轮廓呈渐缩状,该第二线圈组件为扁平立绕线圈。

在本发明的一实施例中,该第二线圈组件在该截面的外轮廓呈平齐状。

在本发明的一实施例中,该第一线圈组件与该第二线圈组件并联或串联。

在本发明的一实施例中,该第一线圈组件与该第二线圈组件通过接线柱并联或串联,且所述接线柱位于所述齿槽的外部。

在本发明的一实施例中,在所述多个齿部中,组装有该第一线圈组件的第一齿部与该轭部为一体连接,组装有该第二线圈组件的第二齿部与该轭部为可拆卸地连接。

在本发明的一实施例中,该第一齿部的顶端具有极靴。

在本发明的一实施例中,该第二齿部的顶端具有极靴。

在本发明的一实施例中,每一所述齿部的外周面上还设置有第一绝缘层;该齿槽内对应的该轭部的该部分的表面上还设置有第二绝缘层。

在本发明的一实施例中,该轭部为圆筒状,所述多个齿部是朝向圆心延伸设置,该齿槽自该轭部朝向圆心呈渐缩的锥状。

在本发明的一实施例中,所述多个线圈组件被分为多组,每一组包括依次组装于三个相邻的所述齿部的三个所述线圈组件,且该三个所述线圈组件分别与三相逆变器电源连接。

在本发明的一实施例中,述电机为单相电机或多相电机。

为了实现上述目的,本发明还提供一种无刷电机,其特点在于,该无刷电机包括有转子结构以及如上所述的定子结构。

为了实现上述目的,本发明又提供一种电机的定子结构的制造方法,其特点在于,包括:

步骤A、提供一铁芯组件,其具有一轭部及一体连接于该轭部上的多个第一齿部,且相邻两个所述第一齿部之间的该轭部上具有安装槽,并分别在所述多个第一齿部上使用圆线绕组线圈绕制形成外轮廓呈渐缩状的多个第一线圈组件;

步骤B、使用扁平立绕线圈绕制形成外轮廓呈平齐状的多个第二线圈组件,将所述多个第二线圈组件装配于多个第二齿部上,以形成多个待组装组件,其中每一所述第二齿部的底端还具有安装部;

步骤C、通过所述第二齿部上的所述安装部与该轭部上的该安装槽的配合,将所述多个待组装组件组装入该轭部,以形成一定子结构。

在本发明的又一实施例中,在所述步骤B和所述步骤C之间,还包括:

步骤C0、将所述多个待组装组件环绕排布并使用治具进行固定;以及,

所述步骤C还包括:将固定的所述多个待组装组件同时组装入该轭部,以形成所述定子结构。

在本发明的又一实施例中,所述的电机的定子结构的制造方法还包括:

步骤D、将该第一线圈组件与该第二线圈组件并联或串联。

在本发明的又一实施例中,在所述步骤D中,该第一线圈组件与该第二线圈组件是通过接线柱并联或串联,且所述接线柱位于所述齿槽外部。

在本发明的又一实施例中,该第一齿部的顶端具有极靴。

在本发明的又一实施例中,该第二齿部的顶端具有极靴。

在本发明的又一实施例中,每一所述第一齿部以及每一所述第二齿部的外周面上还设置有第一绝缘层;该齿槽内对应的该轭部的该部分的表面上还设置有第二绝缘层。

在本发明的又一实施例中,该轭部为圆筒状,所述第一齿部以及所述第二齿部是朝向圆心延伸设置,该齿槽自该轭部朝向圆心呈渐缩的锥状。

在本发明的又一实施例中,所述多个第一线圈组件以及所述多个第二线圈组件被分为多组,每一组包括依次组装于三个相邻的所述第一齿部和所述第二齿部的三个所述第一线圈组件和所述第二线圈组件,且该三个所述第一线圈组件和所述第二线圈组件分别与三相逆变器电源连接。

本发明通过使用呈渐缩状的线圈组件,可以有效提升电机的槽满率。本发明通过扁平立绕线圈与圆线绕组线圈的交叉使用,可在提高槽满率的同时降低使用扁平线圈(较贵)所增加的成本。本发明通过可拆卸连接的齿部与轭部,可方便线圈的装配。本发明通过立绕方式设置扁平立绕线圈绕组,可以提高电机线圈散热性能。

以下将以实施方式对上述的说明作详细的描述,并对本发明的技术方案提供更进一步的解释。

附图说明

为让本发明的上述和其他目的、特征、优点与实施例能更明显易懂,所附附图的说明如下:

图1为现有技术的一种电机的定子结构的剖视图;

图2为本发明一较佳实施例的电机的定子结构的立体结构示意图;

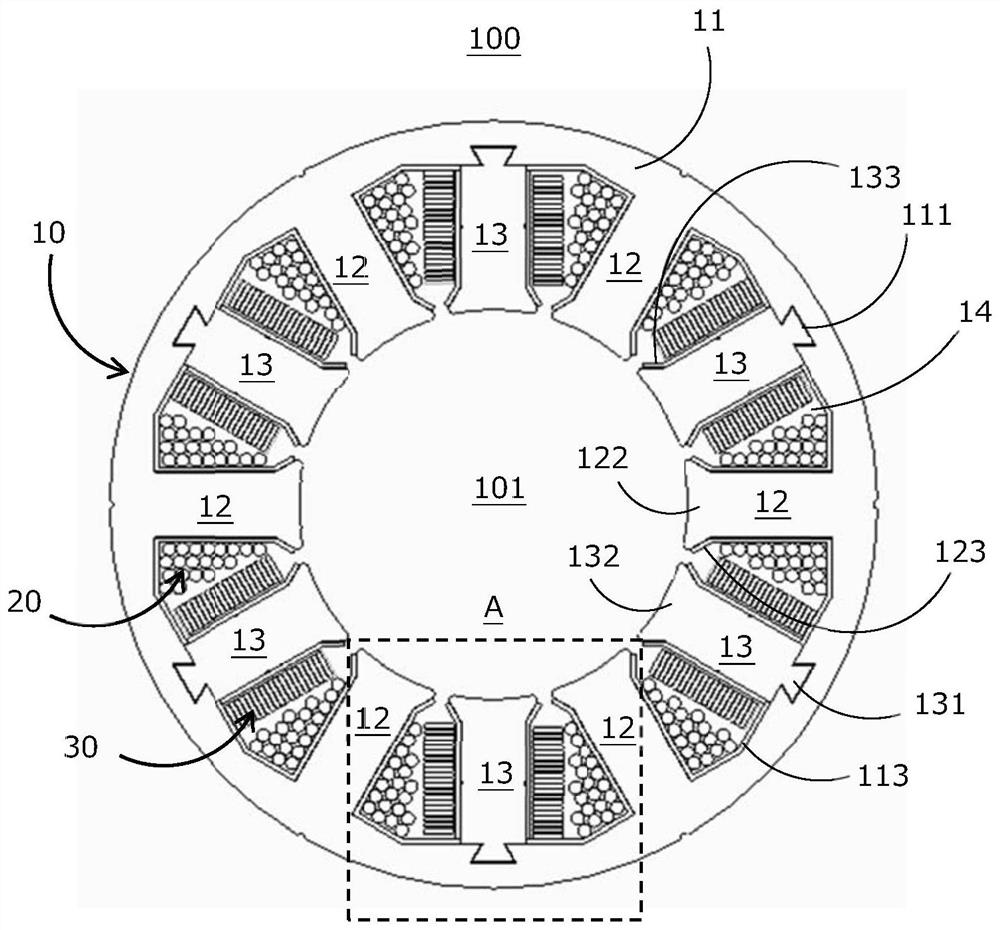

图3为图2的剖视图;

图4为图3中A部分的放大示意图;

图5为图2中的铁芯组件的轭部与第一齿部的立体结构示意图;

图6为图2中的第一线圈组件的立体结构示意图;

图7为图6所示的第一线圈组件组装于图5中的轭部上的第一齿部上的结构示意图;

图8为图7的剖视图;

图9为图3中的第二线圈组件的立体结构示意图;

图10为图2中可拆卸的多个第二齿部呈环绕分布的结构示意图;

图11为多个如图9所示的第二线圈组件组装于图10所示的多个第二齿部上的结构示意图;

图12为图11的剖视图;

图13为本发明的电机的定子结构的制造方法的流程示意图;

图14为利用本发明的电机的定子结构制造8极/12槽三相直流无刷马达的定子接线结构示意图。

具体实施方式

为了使本发明的叙述更佳详尽与完备,可参照所附的附图及以下所述各种实施例,附图中相同的号码代表相同或相似的组件。另一方面,众所周知的组件与步骤并未描述于实施例中,以避免对本发明造成不必要的限制。此外,为简化附图起见,一些已知惯用的结构与元件在附图中将以简单示意的方式绘示。

以下结合附图和实例对本发明的具体实施作进一步说明,但本发明的保护范围不限于此。需指出的是,以下若有未特别详细说明的过程或符号,均是本领域技术人员可参照现有技术理解或实现的。

如图2所示,并结合参考图3和图4,本发明的一较佳实施例的电机的定子结构100主要包括一铁芯组件10和多个线圈组件,例如包括彼此逐一间隔布置的第一线圈组件20和第二线圈组件30。该铁芯组件10例如可具有一轭部11和多个齿部,例如包括彼此逐一间隔布置的第一齿部12和第二齿部13,相邻两个所述齿部与该轭部11的一部分共同限定一齿槽14。每一所述线圈组件是组装于每一所述齿部上,例如该第一线圈组件20是组装于该第一齿部12上,该第二线圈组件30是组装于该第二齿部13上,且该第一线圈组件20和该第二线圈组件30中至少其中之一在该齿槽14内的截面的外轮廓呈渐缩状,借此可进一步提升槽满率。

如图2、图3及图5所示,该轭部11例如可为圆筒状,所述多个齿部,例如包括第一齿部12和第二齿部13,是朝向圆心延伸设置。并且,该齿槽14是自该轭部11朝向圆心呈渐缩的锥状。并且,组装有该第一线圈组件20的该第一齿部12与该轭部11为一体连接,而组装有该第二线圈组件30的该第二齿部13与该轭部11为可拆卸地连接。例如,相邻两个所述第一齿部12之间的该轭部11上具有安装槽(例如可为燕尾槽)111,而每一所述第二齿部13的底端具有安装部131,通过所述安装部131与该安装槽113的配合,可实现组装有该第二线圈组件30的该第二齿部13与该轭部11之间的可拆卸地连接。优选地,该第一齿部12的顶端可具有极靴122,该第二齿部13的顶端也可具有极靴132。当然,也可以仅在该第一齿部12的顶端设置极靴,以降低齿槽转矩,而该第二齿部13的顶端无极靴,以更方便扁平立绕线圈装配于该第二齿部13上。并且,如图3和图5所示,每一所述齿部的外周面上还设置有第一绝缘层,例如包括设置在该第一齿部12的外周面上的绝缘层123和设置在该第二齿部13的外周面上的绝缘层133;而该齿槽14内对应的该轭部11的部分的表面上还设置有第二绝缘层113。优选地,所述轭部11可与设置在该第一齿部12的外周面上的绝缘层123、以及对应于该齿槽14设置的所述第二绝缘层113可采用一体成型的工艺制成;该第二齿部13与设置在其外周面上的绝缘层133也采用一体成型的工艺制成。

在本较佳实施例中,如图2、图3、图4和图6所示,该第一线圈组件20例如为圆线绕组线圈,其可通过绕线机组装于该轭部11上一体成型的第一齿部12上,组装后的结构如图7和图8所示,且该第一线圈组件20在该齿槽14内沿宽度方向的截面的外轮廓是呈渐缩状。而且,本发明由于该第二齿部13与该轭部11为可拆卸的连接,如图8所示,可使得定子结构的两个相邻的第一齿部12之间的开口变大,可以更方便于绕线机勾绕圆线绕组线圈。

在本较佳实施例中,如图2、图3、图4和图9所示,该第二线圈组件30例如为扁平立绕线圈,其可组装于如图10所示的可拆卸连接的该第二齿部13上并形成待组装的组件130,组装后的结构如图11所示,且该第二线圈组件30在该齿槽14内的截面的外轮廓呈平齐状。当然,在其他实施例中,也可以设计使该第一线圈组件20为圆线绕组线圈且其在该齿槽14内沿宽度方向的截面的外轮廓呈平齐状,而使该第二线圈组件30为多个扁平绕组线圈以立绕方式堆叠成阶梯状,进而可使其在该齿槽14内沿宽度方向的截面的外轮廓呈渐缩状。

在本发明中,该第一线圈组件20与该第二线圈组件30可为并联或串联。例如,该第一线圈组件20与该第二线圈组件30可通过接线柱(图中未示)并联或串联,且所述接线柱可位于所述齿槽14外部。

如图13所示,其示出了本发明的电机的定子结构的制造方法,其包括:

步骤A、提供一铁芯组件,其具有一轭部及一体连接于该轭部上的多个第一齿部,且相邻两个所述第一齿部之间的该轭部上具有安装槽,并分别在所述多个第一齿部上使用圆线绕组线圈绕制形成外轮廓呈渐缩状的多个第一线圈组件。例如,提供如图5所示的铁芯组件10,并在该铁芯组件10的轭部11的多个第一齿部12上使用圆线绕组线圈绕制形成外轮廓呈渐缩状的多个第一线圈20,如图6所示,组装后的结构如图7和图8所示。

步骤B、使用扁平立绕线圈绕制形成外轮廓呈平齐状的多个第二线圈组件,将所述多个第二线圈组件装配于多个第二齿部上,以形成多个待组装组件,其中每一所述第二齿部的底端还具有安装部。例如,使用的扁平立绕线圈绕制形成外轮廓呈平齐状的多个如图9所示的第二线圈组件30,并将其分别装配于多个如图10所示的第二齿部13上,从而形成多个如图11和图12所示的待组装组件130。

步骤C、通过所述第二齿部上的所述安装部与该轭部上的该安装槽的配合,将所述多个待组装组件组装入该轭部,以形成一定子结构。例如,可将所述多个待组装组件130环绕排布(如图11和图12所示)并使用治具(图中未示)进行固定,并通过所述待组装组件130中的第二齿部13上的安装部131与该轭部11上的安装槽111的配合,将固定的所述多个待组装组件130同时组装入如图7和图8所示的组装后的结构中的轭部11,从而形成如图2和图3所示的定子结构100。当然,可以理解的是,所述多个待组装组件130也可以逐个地组装入轭部11,这些并不作为对本发明的限制。

在上述实施例中,在多个第二线圈组件及对应的第二齿部安装前,先使用圆线绕组线圈绕制第一线圈组件,降低了绕制难度,提高了制造效率。

在本发明中,所述的电机的定子结构的制造方法还包括:

步骤D、将该第一线圈组件20与该第二线圈组件30并联或串联。例如,可将该第一线圈组件20与该第二线圈组件30通过接线柱(图中未示)并联或串联,所述接线柱可位于所述齿槽14的外部。

本发明还提供一种无刷电机,其可包括转子结构以及如上所述的定子结构100,其中转子结构例如可组装于如图3所示的定子结构100中间的容纳空间101内。并且,所述无刷电机例如为单相电机或多相电机。

如图14所示,其示出了利用本发明的电机的定子结构制造8极/12槽三相直流无刷马达的定子接线结构。在图14中,所述无刷马达的定子结构具有8个磁极40,例如包括4个N极和4个S极,且组装于所述定子结构的轭部11上的多个线圈组件(包括第一线圈组件20和第二线圈组件30)被分为多组,例如被分成230-1、230-2、230-3、230-4四组,每一组包括依次组装于三个相邻的齿部(包括第一齿部12和第二齿部13)的三个线圈组件,且所述三个线圈组件是分别与三相逆变器电源(图中未示)连接,即每一相的四个绕组线圈进行并联,例如,U相可由U1/U2/U3/U4四个绕组线圈进行并联,V相由V1/V2/V3/V4四个绕组线圈进行并联,W相由W1/W2/W3/W4四个绕组线圈进行并联。

本发明通过扁平立绕线圈与圆线绕组线圈的交叉使用,可在提高槽满率的同时降低使用扁平线圈(较贵)所增加的成本。本发明通过可拆卸连接的齿部与轭部,可方便线圈的装配,特别是扁平立绕线圈绕组的装配。本发明通过立绕方式设置扁平立绕线圈绕组,可以提高电机线圈散热性能。

本发明的电机的定子结构,可应用车用无刷电机(例如可进一步应用于新能源电动汽车上)、家用无刷电机或工业用无刷电机,可以提升绕线的槽满率,降低绕线铜损,提升电机效率,以及提高产品的功率密度,提高散热性能。

虽然本发明已以实施方式揭露如上,然其并非用以限定本发明,任何熟悉此技艺者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰,因此本发明的保护范围当视所附的权利要求书所界定的范围为准。

- 无刷电机、无刷电机定子和无刷电机定子的制造方法

- 无刷电机、定子、定子制造方法以及无刷电机制造方法