一种基于ANSYS对热电池支耳抗冲击性能的模拟分析方法

文献发布时间:2023-06-19 10:08:35

技术领域

本发明属于热电池技术领域,特别涉及一种基于ANSYS对热电池支耳抗冲击性能的模拟分析方法。

背景技术

热电池作为武器电源系统的一次贮备电源,其不仅满足武器弹载电源要求的电性能指标要求,还需满足武器系统苛刻的抗冲击过载要求。目前,考核热电池抗冲击过载性能的试验方法主要通过冲击试验台完成。考虑到安全因素,此方法通常是将待试验的热电池先固定于特定的试验工装内,再将固定有热电池的试验工装固定于冲击试验台的冲击作用部件上;然后按照热电池的冲击参数,对试验台进行程序设定来完成冲击试验。带工装完成抗冲击过载性能考核,一方面加大了热电池的重量,二是冲击试验台直接接触点是工装并非热电池。在热电池实际安装使用时,并不带试验工装安装。冲击试验台对带工装热电池的抗冲击过载性能考核与热电池在武器系统中的实际过载力存在一定偏差,同时不利于研发过程中热电池结构设计缺陷的暴露。

发明内容

本发明一种基于ANSYS对热电池支耳抗冲击性能的模拟分析方法,用于解决上述热电池支耳抗冲击性能考核技术及手段存在的问题。

本发明一种基于ANSYS对热电池支耳抗冲击性能的模拟分析方法,其中,包括:采用NX建模软件建立热电池三维仿真模型,热电池内电堆模型简化为圆柱模型;将热电池三维仿真模型载入ANSYS workbench软件中Transient structural模块,对热电池模型进行材料定义以及热电池盖体进行面印记分割;对建立接触关系的热电池三维仿真模型进行网格划分并设置边界条件,其中边界条件设置包括设置热电池固定点、设置冲击时间步长、设置冲击量值以及设置冲击方向;进行仿真计算得到热电池的应力分布云图以及热电池冲击过程中的各部件变形情况,并根据计算结果对热电池薄弱点进行优化加固设计。

根据本发明基于ANSYS对热电池支耳抗冲击性能的模拟分析方法的一实施例,其中,盖体和壳体之间、壳体和支耳之间接触设置根据实际焊接类型进行设置。

根据本发明基于ANSYS对热电池支耳抗冲击性能的模拟分析方法的一实施例,其中,支耳数量设置为1~6个。

根据本发明基于ANSYS对热电池支耳抗冲击性能的模拟分析方法的一实施例,其中,支耳厚度为0.1~10mm。

根据本发明基于ANSYS对热电池支耳抗冲击性能的模拟分析方法的一实施例,其中,支耳在热电池壳体焊接位置为热电池盖体顶部、热电池壳底、壳体中部或壳体顶部。

根据本发明基于ANSYS对热电池支耳抗冲击性能的模拟分析方法的一实施例,其中,支耳在热电池上安装2个或2个以上时,支耳之间的夹角为30~180°。

根据本发明基于ANSYS对热电池支耳抗冲击性能的模拟分析方法的一实施例,其中,热电池壳体材料、盖体材料以及支耳材料选择不锈钢材质或铝合金材质。

根据本发明基于ANSYS对热电池支耳抗冲击性能的模拟分析方法的一实施例,其中,热电池的电堆圆柱模型与实际热电池电堆质量和电堆质心位置相同。

根据本发明基于ANSYS对热电池支耳抗冲击性能的模拟分析方法的一实施例,其中,热电池盖体面印记以电池盖体厚度为1mm~5mm,熔深深度为0.1mm~1mm时,将盖体侧面划分为熔焊部分和未熔焊部分两部分。

根据本发明基于ANSYS对热电池支耳抗冲击性能的模拟分析方法的一实施例,其中,热电池盖体和壳体之间为氩弧焊焊接,盖体熔焊部分与壳体之间设置为面—面接触,接触形式设置为Bound;盖体未熔焊部分与壳体之间设置为面—面接触,接触形式设置为NoSeparation;支耳和壳体之间为激光焊接,支耳和壳体之间设置为线—面接触。

同时为热电池研发过程中结构设计优化提供理论参考依据,本发明创新性的提供了一种基于ANSYS对热电池支耳抗冲击试验的模拟分析方法,可有效避免工装对热电池支耳抗冲击过载性能考核过程中的影响,同时为热电池结构设计提供理论参考价值。

附图说明

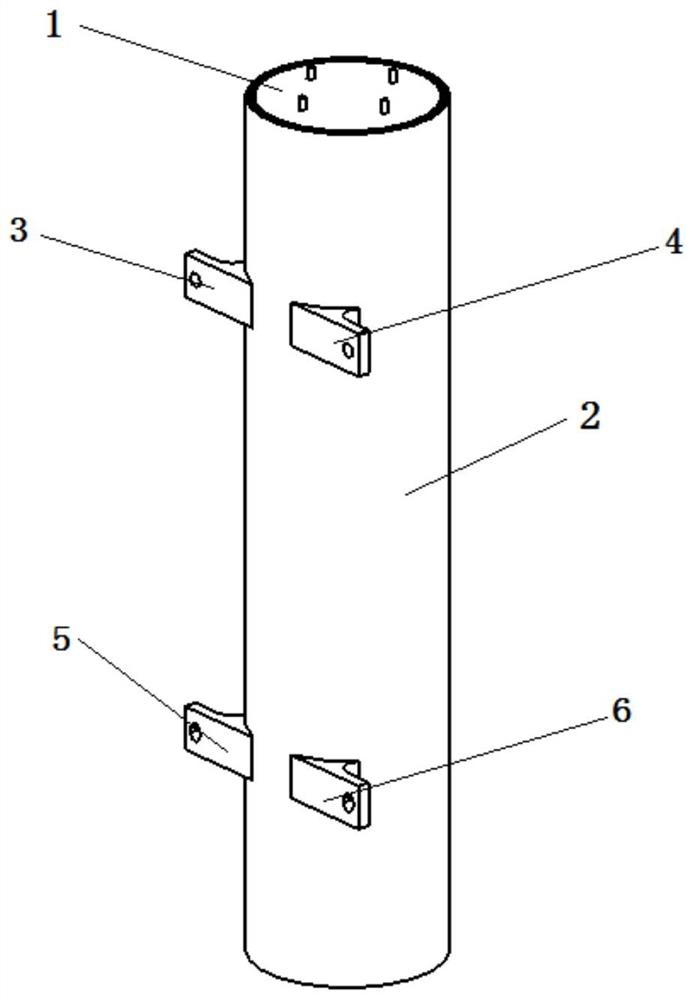

图1为某热电池仿真模型轴测图;

图2为热电池支耳仿真模型轴测图;

图3为盖体1面印记图;

图4为热电池冲击模拟试验后的应力云图。

附图标记:

盖体1;壳体2;支耳3;支耳4;支耳5;支耳6,支耳底面11;支耳安装孔12;盖体与壳体焊接面21;盖体与壳体未焊接面22。

具体实施方式

为使本发明的目的、内容、和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

本发明包含的一种基于ANSYS对热电池支耳抗冲击性能模拟分析方法,包括:判定热电池的抗冲击性能考核属于瞬态过程,采用ANSYS Workbench软件中TransientStructural模块模拟分析热电池无工装状态下的热电池支耳抗冲击过载性能。具体包含如下步骤:

(1)采用NX建模软件建立热电池三维仿真模型,热电池内电堆模型简化为圆柱模型;

(2)将热电池三维仿真模型载入ANSYS workbench软件中 Transient structural模块,对热电池模型进行材料定义以及热电池盖体1进行面印记分割、盖体1和壳体2之间、壳体2和支耳之间接触设置根据实际焊接类型进行设置;

(3)对建立接触关系的热电池三维仿真模型进行网格划分并设置边界条件。其中边界条件设置包括设置热电池固定点、设置冲击时间步长、设置冲击量值以及设置冲击方向;

(4)进行仿真计算得到热电池的应力分布云图、热电池冲击过程中的各部件变形情况,并根据计算结果对热电池薄弱点进行优化加固设计。

支耳3-6,其数量通常为1~6个,但不局限于1~6个;

支耳3-6,其厚度为0.1~10mm;

支耳3-6,在热电池壳体2焊接位置为热电池盖体1顶部、热电池壳底、壳体2中部或壳体2顶部,但不局限于以上位置分布;

支耳3-6,在热电池上安装2个或2个以上时,支耳之间的夹角可以为30~180°,但不局限于以上夹角范围;

热电池,其壳体2材料、盖体1材料以及支耳材料包括但不局限不锈钢材质、铝合金材质;

热电池,其电堆圆柱模型与实际热电池电堆质量和电堆质心位置相同;

热电池盖体1面印记以电池盖体1厚度为1mm~5mm,熔深深度为 0.1mm~1mm时,将盖体1侧面划分为熔焊部分(0.1mm~1mm)和未熔焊部分(0.9mm~4mm)两部分;

热电池盖体1和壳体2之间为氩弧焊焊接,盖体1熔焊部分与壳体2 之间设置为面—面接触,接触形式设置为Bound;盖体1未熔焊部分与壳体2之间设置为面—面接触,接触形式设置为No Separation;支耳和壳体2之间为激光焊接,支耳和壳体2之间设置为线—面接触、接触形式以Pinball Radius值为0.01~0.1mm的Bound接触设置。

热电池固定点选择支耳安装孔12或支耳安装底面来固定;

热电池冲击量值根据热电池冲击波形、冲击时间、加速度量值确定。以半正弦波冲击时,冲击量值设置为加速度×sin[360/(一个周期的冲击时间)×time];

热电池薄弱点判别,以仿真计算后在热电池模型上产生的应力与相应材料的屈服强度进行比较来确定。

本发明具有的特点和积极效果:

1)采用本发明所提出的模拟分析方法,可有效避免工装对热电池支耳抗冲击过载性能考核过程中的影响,可直接或间接对热电池的局部受力情况施加不同大小、不同方向过载力进行应力分析,极大提高研发效率;

2)采用本发明所提出的模拟分析方法,可减少工装设计、加工等的周期和费用以及热电池的消耗。极大缩短热电池的研发周期、降低热电池研发成本,同时还可有效避免热电池抗冲击试验过程中的安全隐患。

实施例:以带4个支耳的热电池为例,其冲击试验条件为冲击加速度为40g,波形为半正弦波(单次),过载时间为9ms,冲击过载方向为Z向,单次。实施步骤具体如下:

(1)几何建模:根据热电池固定安装要求,将该热电池采用NX 软件设计为带有支耳的热电池。设计热电池三维仿真模型请参阅图1。图1为本发明实施例的热电池三维模型示意图。

(2)将图1所示的带有支耳的热电池导入ANSYS workbench软件中Transientstructural模块中,按照热电池所用材质进行定义,壳体2、盖体1以及支耳等的材质设置为不锈钢。

(3)盖体1和壳体2之间采用氩弧焊焊接,模型载入后在Design modeler中对盖体1圆柱面以熔深深度为0.5mm做面印记处理,见附图 2。热电池盖体1熔焊部分与壳体2接触形式设置为bound,热电池盖体 1未熔焊接部分与壳体2接触形式设置为No Separation;支耳1、支耳 2、支耳3、支耳4与壳体2之间采用激光焊接,将4个支耳和壳体2均以线与面进行接触,接触形式设置为bound,同时设置Pinball Radius 为0.1mm。对设置接触的热电池三维仿真模型以Mechanical形式进行网格划分。

(4)固定支耳安装孔12为固定点;时间步长设置为9.e-003s;冲击方向设置为Z向;冲击加速度量值设置为:40×9.8×1000× sin[360/(2×0.009)×time]。进行仿真计算得到热电池的应力分布云图,见附图4。

冲击模拟试验结果分析:

由附图4可知,热电池经上述条件冲击模拟后,底部和支耳与壳体2焊接处的应力较为集中,最大量值88.3MPa,四个支耳与壳体2焊缝处应力值约为29MPa~39MPa。模冲击模拟后热电池所受最大应力远小于不锈钢材料的抗拉强度(515MPa),可判定该热电池支耳固定方式设计合理。

所描述的实施例仅为本发明的一部分,而非全部,本实用新型适用于所有热电池支耳的抗冲击性模拟分析方法。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种基于ANSYS对热电池支耳抗冲击性能的模拟分析方法

- 一种基于ANSYS/Workbench人工心脏瓣膜力学性能优化的分析方法