一种飞行器翼面折叠展开机构

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及飞行器设计领域,尤其是一种飞行器翼面折叠展开机构。

背景技术

飞行器的翼面是其主要的作用机构,翼面的功用是产生气动力升力,用于平衡飞行器在飞行时的重力并提供调姿变轨需要的法向力。目前,很多飞行器在发射时多采用箱/筒式装备,还有一些是挂载在其他飞行器上,这就对飞行器的质量和轮廓尺寸提出了更高的规范。对于安装了翼面的飞行器,较大的翼展宽度对飞行器的运输和发射装置提出更高的要求。采用折叠翼技术,可以减轻飞行器结构重量,有效缩小翼面占用空间,提高飞行器的机动性,减小运输过程中由于振动等恶劣环境对飞行器造成的破坏。因此,折叠机构在各种航空航天的飞行器上得到广泛的应用。

目前国内已应用的折叠翼的展开方式多采用弹性元件驱动式或微电机驱动式,这些折叠形式不同程度地存在可靠性低、不能按要求展开到位或过展开的缺点,或者虽然可以可靠展开,但是机构复杂、部件多,间接降低了展开的可靠度。对于采用微电机驱动式的展开结构,普遍存在展开时间长、响应速度慢的缺点,同时由于电机自身电气和机械参数的离散性,左右翼面的运动状态存在差异,展开同步性差。

发明内容

为了克服现有技术的不足,本发明提供一种飞行器翼面折叠展开机构,设计精巧,重量轻,接口简单,相比现有折叠机构能够减小质量和体积,简化结构,降低成本,整个折叠展开机构在燃气作动筒的驱动下能够可靠同步展开,展开时间小于1s,并能利用限位和锁定装置准确定位,易于操作,能够满足飞行器的停放、空中飞行等各种工况。

本发明解决其技术问题所采用的技术方案是:一种飞行器翼面折叠展开机构,包括底座、作动筒、滑块和转动架。

所述的作动筒安装在底座上,作动筒的输出端连接滑块中部;所述的滑块两端铰接转动架;所述的转动架固连飞行器翼面,铰接在底座上;所述的滑块和转动架的铰接轴与转动架和底座的铰接轴不同轴。

所述的作动筒采用燃气作动筒。

所述的底座固连在飞行器机体上。

所述的底座上开有燕尾导槽,所述的滑块与底座上的导槽配合,形成滑块导轨机构。

所述的转动架套接在转轴座上,通过压紧钉与转轴座连接在一起;转动架朝向底座一侧开有销孔,翼面折叠时弹簧销被翼面压缩,翼面展开到位后弹簧销进入销孔,固定翼面位置。

所述的转动架底部开有宽度弧形导槽,导槽顶端是销孔,弹簧销顶部位于导槽内。

所述的转动架与滑块的连接孔为长条孔。

本发明的有益效果是:

(1)采用联动滑块的形式,结构简单,摩擦阻力小,安装使用方便。剪切销设计精巧,在折叠状态下能保证弹翼可靠锁定,确保飞行器在贮存、运输、挂飞和投放时不会展开。

(2)采用燃气作动筒作为动力源,具有展开迅速、动力大、展开到位可靠度高的优点,同时在调整活塞杆和装药量的前提下,可满足不同飞行器的展开时间和行程要求,可靠性高。

(3)对零件主要尺寸的材料和精度要求不高,普通生产条件下即可满足要求。在不强调重量要求时可采用合金结构钢,若有重量要求和防腐要求时,部分结构件可换为不锈钢或钛合金材料,降低了生产成本,提高了生产效率。

附图说明

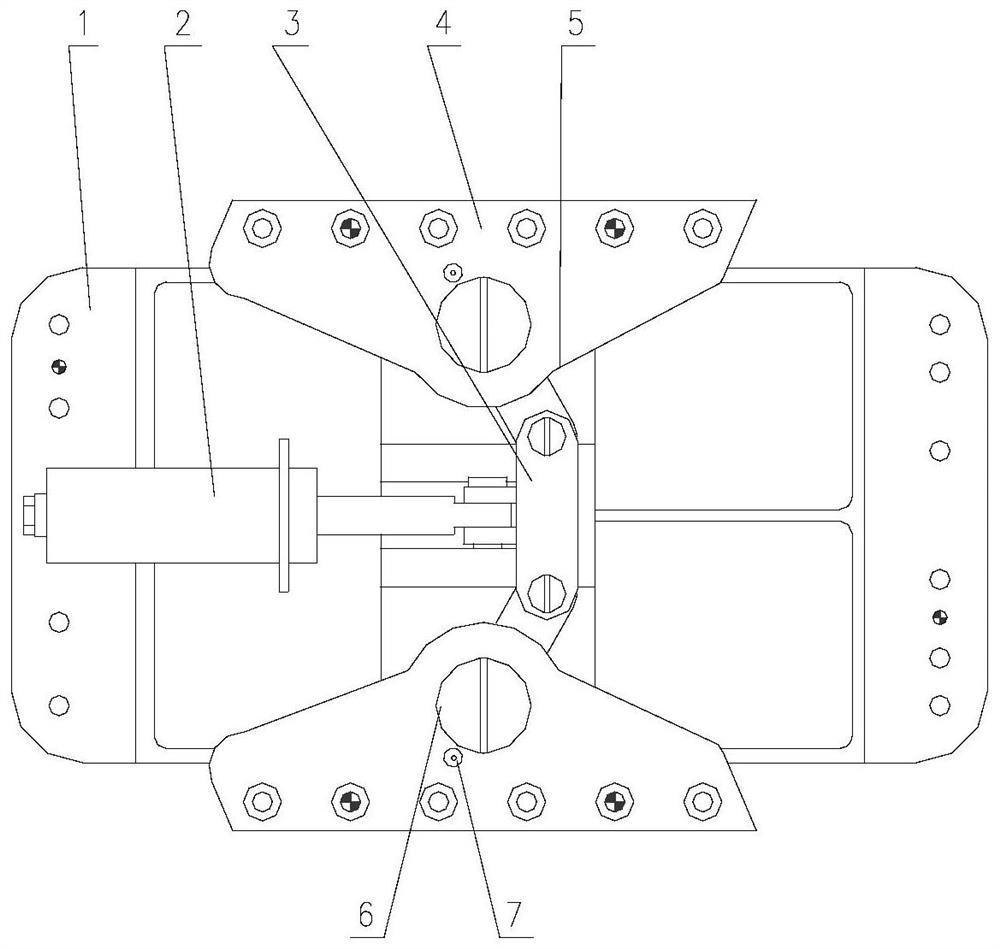

图1是本发明的机构结构图;

图2是本发明的底座图;

图3是本发明的滑块图;

图4是本发明的转动架图;

图5是本发明的转轴座图;

图6是本发明的压紧钉图;

图7是本发明的弹簧销图;

图8是本发明实施实例的折叠机构效果图;

图中,1-底座,2-燃气作动筒,3-滑块,4-转动架,5-转轴座,6-压紧钉,7-弹簧销。

具体实施方式

下面结合附图和实施例对本发明进一步说明,本发明包括但不仅限于下述实施例。

本发明翼面折叠展开机构主要由燃气作动筒、底座、滑块和转动锁定装置组成。

平时飞行器翼面折叠后贴靠机身,整个折叠展开机构可以随飞行器放进发射筒进行储存运输,使用时燃气作动筒接收到点火指令后发火,点燃装药;装药燃烧产生高温高压燃气,对活塞产生推力,折叠展开机构上的剪切销被剪断,活塞杆向前运动,折叠展开机构将活塞杆的直线运动转化成翼面的转动,当翼面旋转到位,弹簧销插入销孔并锁定,展开工作完成。

所述的作动筒为火工品,提供展开动力,实现翼面的展开和锁定。

折叠展开机构采用滑块联动的结构形式,即采用单个作动筒和滑块,两侧安装有转轴和转动架,在作动筒的推力作用下,滑块沿导槽运动,推动左右两侧翼面同步展开。折叠展开机构具体见图1所示,由底座1、燃气作动筒2、滑块3、转动架4、转轴座5、压紧钉6和弹簧销7组成。底座1是折叠机构的安装平台,其它结构件和作动筒均安装在底座上,最后统一安装在机身上。底座1为薄板式结构,其外形见图2。前后两端为安装面,厚度为4㎜~6㎜,安装面上可加工8~10个通孔和2个销钉孔,用规格为φ6㎜或φ8㎜的销钉(标准件)定位,用规格为M6、M8或M10的螺钉(标准件)与飞行器连接。底座1可以采用高强度钢机加成型,为了减轻重量,也可以采用钛合金等机加成型。燃气作动筒2采用成熟的产品,可市购或定制,通过4个M6或M8的螺钉(标准件)安装在底座的凸台上。底座1上开有燕尾导槽,滑块3与底座1上的导槽配合,形成滑块导轨机构。滑块3外形见图3,滑块3两侧开有φ8㎜或φ10㎜的连接孔,分别与两侧的转动架4通过销钉(标准件)相连。滑块3可以采用高强度钢或钛合金等机加成型。转动架4外形见图4,转动架4套接在转轴座5上,其底部开有宽度10㎜或12㎜的弧形导槽,导槽端头布置有一个φ8㎜或φ10㎜的销孔,压紧钉6拧入转轴座5内,将转动架4与转轴座5连接在一起,弹簧销7被压缩,其顶部接触在转动架4的导槽内。转动架4另一侧连接在滑块3上,其连接孔为长条孔。转动架4外侧开有U形槽,通过6个M8或M10的螺钉(标准件,其中2个为销钉)与翼面连接。转动架4可以采用高强度钢或钛合金等机加成型。转轴座5外形见图5,通过6个M8或M10的螺钉(标准件)安装在底座1上,其内孔为螺纹孔,转轴座5底部安装一个弹簧销7,压紧在底座1上。转轴座5可以采用高强度钢或钛合金等机加成型。压紧钉6外形见图6,通过M18或M20的螺纹拧紧在转轴座5上。压紧钉6可以采用高强度钢或钛合金等机加成型。弹簧销7外形见图7,直径为8㎜、10㎜或12㎜,弹簧销7底面与弹簧(标准件)连接在一起,通过1个M8或M10的平端紧定螺钉(标准件)安装在转轴座座5上。弹簧销7可以采用高强度钢机加成型。

本发明的折叠展开机构装配方法是:将弹簧销7和弹簧(标准件)通过1个平端紧定螺钉(标准件)安装在转轴座5的内孔中,然后将转轴座组件用6个螺钉(标准件)固定在底座1上,用压紧钉6将转动架4固定在转轴座5上,燃气作动筒2用4个螺钉(标准件)固定在底座1上,将滑块3装在底座1的导槽内,用螺钉(标准件)将滑块3与燃气作动筒2的活塞杆连接在一起,最后用螺钉(标准件)将滑块3与转动架4连接在一起。

以某飞行器的研制过程为例,总体对折叠展开机构的要求非常严酷,要求整套机构重量不超过9kg,翼面展开时间不大于1s,工作展开角度要求为10°~72°。通过对运动关系和结构形式的分析计算,将折叠机构设计成如图8所示的结构形式,由底座1、燃气作动筒2、滑块3、转动架4、转轴座5、压紧钉6和弹簧销7组成。底座1外形见图2,底座长700mm,宽300mm,材料为高强度合金钢35CrMnSiA,为薄板加筋结构。中框厚25mm,前后两端安装面加工10个通孔和2个销钉孔,用规格为φ8㎜的销钉(标准件)定位,用规格为M10的螺钉(标准件)与飞行器连接。燃气作动筒2采用成熟的产品,通过4个M6的螺钉(标准件)安装在底座的凸台上。滑块3外形见图3,滑块3两侧开有φ10㎜的连接孔,分别与两侧的转动架4通过销钉(标准件)相连。滑块3采用钛合金机加成型。转动架4外形见图4,转动架4套接在转轴座5上,其底部开有宽度12㎜的弧形导槽,导槽端头布置有一个φ10㎜的销孔,压紧钉6拧入转轴座5内,将转动架4与转轴座5连接在一起,弹簧销7被压缩,其顶部接触在转动架4的导槽内。转动架4另一侧连接在滑块3上,其连接孔为长条孔。转动架4外侧开有U形槽,通过6个M10的螺钉(标准件,其中2个为销孔)与翼面连接。转动架4采用钛合金机加成型。转轴座5外形见图5,通过6个M10的螺钉(标准件)安装在底座1上,其内孔为螺纹孔,转轴座5底部外侧安装一个弹簧销7,压紧在底座1上。转轴座5采用钛合金机加成型。压紧钉6外形见图6,通过M20的螺纹拧紧在转轴座5上。压紧钉6采用钛合金机加成型。弹簧销7外形见图7,直径为φ8㎜,弹簧销7底部内孔与弹簧(标准件)连接在一起,通过1个M10的平端紧定螺钉(标准件)安装在转轴座座5上。弹簧销7采用高强度钢机加成型。

经过飞行器地面展开试验验证,测得翼面展开时间为700ms,展开角度为10°~72°,弹簧销按要求进入销孔内,将翼面展开到位后可靠锁定。整套机构重量为8.7kg。从地面展开试验成功的结果可以看出,翼面折叠展开机构在整个试验过程中未发生结构失稳、断裂、破坏等情况,完全经受住了模拟飞行载荷的考核,充分验证了该机构的技术可行性和可靠性。

- 一种飞行器翼面折叠展开机构

- 一种无动力源剪刀式折叠翼面及其展开方法、飞行器