一种紧配装袋设备

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及包装设备领域,特别是涉及一种紧配装袋设备。

背景技术

产品在生产出来后,为了防止其被污染,通常会进行包装,而装袋式包装为常用的包装方式。

但是对于软质有弹性的产品,例如图24所示的集尿袋8,其包括硬质的盒体81和连接软管82以及位于盒体81上侧并与盒体81的软袋83;需对其进行折叠后包装,即软袋83两侧弯折至上侧,连接软管82盘绕后位于软袋83的上侧,然后,再对折叠后的集尿袋进行装袋;然而,软袋83以及连接软管82皆具有弹性,容易恢复到未折叠时的状态,对此类产品进行包装时,需要实时保持产品的折叠状态,然后再装入袋中(如图25所示)。

对于上述这种不依靠外力难以维持约束状态的产品,进行装袋时,一般仅能通过人工手动保持产品的约束状态(缩小体积、折叠等),再进行装袋;但是,人工手动的方式,会耗费操作人员大量的精力来维持产品的约束状态,使得装袋时间比较长,装袋效率很低。

于是,如何设计一款装袋机构来替代人工,进而降低人力成本,提高装袋效率就成为亟需解决的问题。

发明内容

为解决上述技术问题,本发明提供了一种紧配装袋设备,待装袋物品在设备中始终保持约束状态,装袋方便快捷,可替代人工,大幅提高了装袋效率。

本发明解决其技术问题所采用的技术方案是:一种紧配装袋设备,包括装袋机构;所述装袋机构包括装袋导槽;所述装袋导槽的前端开口处设置有开口的袋、后端设置有推料机构;所述装袋导槽在靠近前端的位置设置有上下方向的装袋进料通道;装袋进料通道在装袋导槽的顶侧形成第一上开口,在装袋导槽的底侧形成第一下开口;所述第一下开口的下方还设置有顶料机构;所述第一上开口处还设置有被动式压料机构;所述装袋导槽的第一下开口用于通过顶料机构将待装袋物品顶升至装袋导槽中;所述被动式压料机构用于在待装袋物品顶升装袋导槽的过程中,保持待装袋物品的约束状态;所述推料机构具有在装袋导槽中前后移动的推动头,用于将装袋导槽中的待装袋物品沿装袋导槽向前推入开口的袋中。

所述装袋导槽的前端还设置有夹袋机构,所述夹袋机构用于固定袋,并使袋的开口尺寸不小于装袋导槽的前端开口尺寸;所述夹袋机构包括下撑部、上撑部、下夹部、上夹部;所述下撑部和上撑部撑在袋开口的内侧;所述下夹部用于与下撑部配合夹紧袋开口的下边缘;所述上夹部用于与上撑部配合夹紧袋开口的上边缘。

所述被动式压料机构包括自重压料移动架;所述自重压料移动架用于依靠自身重力向下移动,或用于依靠待装袋物品向上顶升的力克服自身重力向上移动,并对待装袋物品提供压力维持约束状态。

所述顶料机构包括顶升板,以及用于驱动顶升板升降的顶料驱动机构;所述顶升板与被动式压料机构配合用于接收约束状态的待装袋物品,还用于在维持待装袋物品约束状态的同时,通过顶料驱动机构对顶升板的驱动将待装袋物品顶升至装袋导槽中。

所述夹袋机构包括固定在装袋导槽的前端的夹袋固定架;所述下撑部和上夹部一下一上的对应固定于夹袋固定架,所述上撑部和下夹部皆具有上下移动的功能;所述夹袋机构还包括夹袋驱动机构;所述夹袋驱动机构用于驱动上撑部在下撑部与上夹部之间进行上下移动,还用于驱动下夹部在下撑部下方进行上下移动;所述上撑部向下移动靠近下撑部时,用于方便袋的套入;所述上撑部和下夹部向上移动时,用于对袋开口的上边缘和下边缘夹紧。

所述下夹部上固定有第一夹袋导柱,第一夹袋导柱的顶端穿过夹袋固定架并固定有第一夹板;所述上撑部上固定有第二夹袋导柱,第二夹袋导柱的顶端穿过夹袋固定架和第一夹板并固定有第二夹板;所述夹袋驱动机构安装在夹袋固定架上;所述夹袋驱动机构的上下移动端与第一夹板固定;所述第二夹袋导柱在第一夹板下方的位置设置有限位台阶、在第一夹板和第二夹板之间的位置套设有弹簧;通过第一夹袋导柱、第二夹袋导柱、限位台阶、第一夹板、第二夹板、弹簧使上撑部与下夹部构成联动结构。

装袋设备还包括进料输送通道,所述进料输送通道与装袋导槽的第一下开口衔接,用于为顶料机构输送约束状态的待装袋物品;所述进料输送通道包括底侧的输送机构和输送机构之上的导向罩;所述输送机构与导向罩共同在输送过程中维持待装袋物品的约束状态;所述输送机构为左右两侧的链条输送机构;所述链条输送机构的链条安装于链条轨道中;每侧链条输送机构的链条上还设置有若干承载板;两侧的链条输送机构的承载板共同组成进料输送通道的底侧输送面;每侧链条输送机构的链条上还安装有多组分隔板;每组分隔板具有一前一后两个分隔板,分隔板固定在承载板上,两侧链条输送机构的对应一组的分隔板与此组分隔板之间的承载板形成单一待装袋物品的承载区。

所述导向罩上设置有至少一个第二上开口;所述第二上开口处设置有上料机构;所述上料机构包括上料导槽,所述上料导槽的下口与第二上开口对应,上料导槽的上口设置有压料板;所述上料机构还包括压料驱动机构和让位驱动机构;所述压料驱动机构安装在让位驱动机构的移动端上;所述压料板安装在压料驱动机构的移动端底侧;所述让位驱动机构用于带动压料驱动机构前后移动,进而带动压料板前后移动;所述压料驱动机构用于带动压料板上下移动;所述上料导槽的下口的左右两侧还设置有活动底板;所述上料机构还包括底板驱动机构,所述底板驱动机构用于驱动活动底板向上料导槽内侧移动,在上料导槽的下口处形成放置约束状态的待装袋物品承载面;还用于向上料导槽外侧移动,为待装袋物品提供向下输出的通道。

所述紧配装袋设备还包括供袋机构;所述供袋机构包括储袋仓,取袋机械手,开袋口机械手;所述取袋机械手具有取袋端,用于在储袋仓处取袋并送至开袋口机械手处;所述开袋口机械手具有一上一下两个持袋端,两个持袋端具有相向移动或相离移动的功能;所述开袋口机械手用于通过上下两个持袋端相向移动并抓持取袋机械手输送的袋的袋口的顶侧和底侧,还用于通过上下两个持袋端相离移动打开袋的袋口;所述开袋口机械手还用于将开口的袋套在夹袋机构的下撑部、上撑部外侧。

所述储袋仓包括仓架本体;所述仓架本体设置有用于承载袋储袋升降板;所述储袋仓还包括储袋升降驱动机构;所述储袋升降板固定在储袋升降驱动机构的移动端上,所述仓架本体靠近顶端的位置为取袋位;所述升降驱动机构用于驱动储袋升降板使储袋升降板所承载的最上侧的袋位于取袋位处;所述取袋机械手还包括用于带动取袋端在储袋仓处与开袋口机械手处之间移动的第一横向驱动机构;所述第一横向驱动机构的移动端上固定有竖向驱动机构;所述取袋端固定于竖向驱动机构的底侧的移动端;所述取袋端上安装有用于抓持袋的吸取装置;所述开袋口机械手还包括双头驱动机构;所述持袋端固定于双头驱动机构的上下两个移动端,所述持袋端上也安装有用于抓持袋的吸取装置;所述开袋口机械手还包括第二横向驱动机构;所述双头驱动机构固定于第二横向驱动机构的移动端;所述第二横向驱动机构用于带动持袋端在取袋机械手和夹袋机构之间移动。

本发明的优点:本发明的一种紧配装袋设备,待装袋物品在设备中始终保持约束状态,装袋方便快捷,可替代人工,大幅提高了装袋效率;采用的装袋导槽,本身即可维持待装袋物品约束状态;采用的顶料机构和被动式压料机构可以对装袋导槽进料时,维持待装袋物品约束状态;采用的夹袋机构,可固定袋,并可使袋口形成与待装袋物品对应的形口,下撑部和上撑部皆撑在袋口的内侧,方便待装袋物品装入袋中,下撑部和上撑部可合拢和分开的设计,方便袋套在其外侧,而上夹部和下夹部相对于下撑部和上撑部合拢和分开的设计,可在袋套入后在被下撑部和上撑部撑起的同时,对袋口进行夹持固定,避免待装袋物品在装袋的过程中袋滑脱;被动式压料机构采用自重压料移动架,通过自身重力在待装袋物品向上顶升时保持持续稳定的压力而维持约束状态;采用推料机构通过推动头在装袋导槽中对待装袋物品进行推动,使待装袋物品始终处于装袋导槽的约束下装袋;上撑部和下撑部与上夹部和下夹部通过第一夹袋导柱、第一夹板、第二夹袋导柱、限位台阶、弹簧构成联动式结构,通过夹袋驱动机构的一次驱动即可完成两个动作;采用的上料机构,可极大辅助维持待装袋物品的约束状态,操作人员仅需将物品约束后装入上料机构中即可,极大的降低待装袋物品以约束状态上料的难度,采用取袋机械手从储袋仓中取袋,并通过开袋口机械手进行开袋后再套在夹袋机构上,实现从取袋到开口套袋的全过程机械化;本设备结构紧凑,设计合理,装袋过程顺畅,适合大规模推广使用。

附图说明

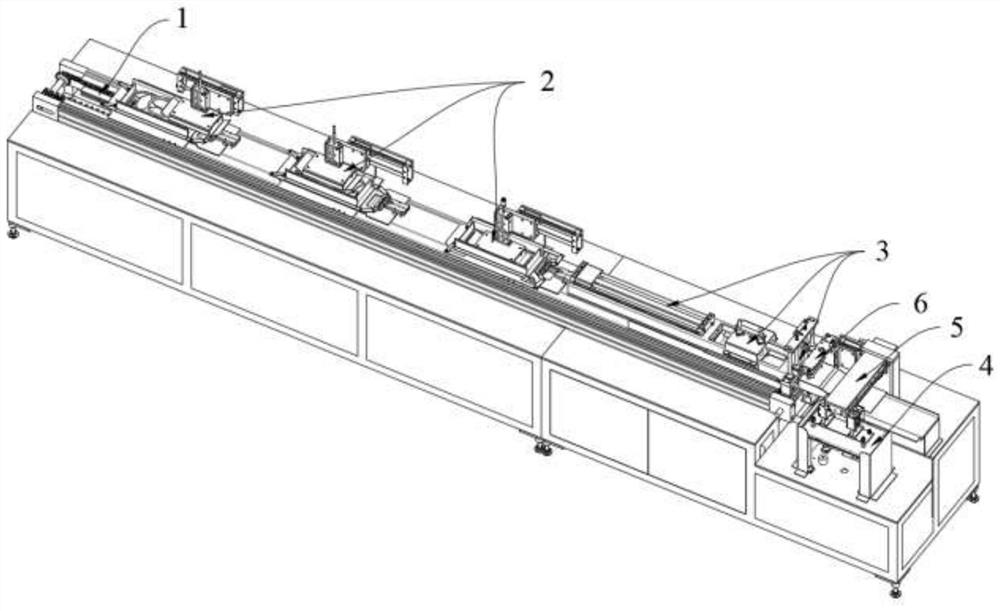

图1为实施例的一种紧配装袋设备的立体示意图;

图2为实施例的一种紧配装袋设备的进料输送通道的立体示意图;

图3为实施例的一种紧配装袋设备的进料输送通道的截面示意图;

图4为实施例的一种紧配装袋设备的上料机构的手动进料状态的立体示意图;

图5为实施例的一种紧配装袋设备的上料机构的预压状态的立体示意图;

图6为实施例的一种紧配装袋设备的上料机构的预压状态的另一角度的立体示意图;

图7为实施例的一种紧配装袋设备的上料机构的出料状态的立体示意图;

图8为实施例的一种紧配装袋设备的装袋机构的立体示意图;

图9为实施例的一种紧配装袋设备的装袋机构的另一角度的立体示意图;

图10为实施例的一种紧配装袋设备的储袋仓的立体示意图;

图11为实施例的一种紧配装袋设备的取袋机械手的立体示意图;

图12为实施例的一种紧配装袋设备的开袋口机械手的立体示意图;

图13为实施例的一种紧配装袋设备的上料机构与进料输送通道配合的手动进料状态的内部结构示意图;

图14为实施例的一种紧配装袋设备的上料机构与进料输送通道配合的预压状态的内部结构示意图;

图15为实施例的一种紧配装袋设备的上料机构与进料输送通道配合的出料状态的内部结构示意图;

图16为实施例的一种紧配装袋设备的取袋机械手与开袋口机械手配合的立体示意图;

图17为实施例的一种紧配装袋设备的开袋口机械手与夹袋机构配合的开袋状态的立体示意图;

图18为实施例的一种紧配装袋设备的开袋口机械手与夹袋机构配合的套袋状态的立体示意图;

图19为实施例的一种紧配装袋设备的开袋口机械手与夹袋机构配合的夹袋状态的立体示意图;

图20为实施例的一种紧配装袋设备的装袋机构的进料状态的内部结构示意图;

图21为实施例的一种紧配装袋设备的装袋机构的顶料状态的内部示意图;

图22为实施例的一种紧配装袋设备的装袋机构的推料装袋状态的内部示意图;

图23为实施例的一种紧配装袋设备的装袋机构的整体推出状态的内部示意图;

图24为背景技术中集尿袋处于约束状态(待装袋状态)的立体示意图;

图25为背景技术中集尿袋装袋状态的立体示意图。

具体实施方式

为了加深对本发明的理解,下面将结合附图和实施例对本发明做进一步详细描述,该实施例仅用于解释本发明,并不对本发明的保护范围构成限定。

实施例

如图1至图25所示,本实施例提供了一种紧配装袋设备,包括装袋机构3;所述装袋机构3包括装袋导槽35;所述装袋导槽35的前端开口处设置有开口的袋9、后端设置有推料机构33;所述装袋导槽35在靠近前端的位置设置有上下方向的装袋进料通道;装袋进料通道在装袋导槽35的顶侧形成第一上开口,在装袋导槽35的底侧形成第一下开口;所述第一下开口的下方还设置有顶料机构34;所述第一上开口处还设置有被动式压料机构32;所述装袋导槽35的第一下开口用于通过顶料机构34将待装袋物品顶升至装袋导槽35中;所述被动式压料机构32用于在待装袋物品8顶升装袋导槽35的过程中,保持待装袋物品8的约束状态;所述推料机构33具有在装袋导槽35中前后移动的推动头331,用于将装袋导槽35中的待装袋物品8沿装袋导槽35向前推入开口的袋9中;其中,紧配装袋设备还包括机架;所述装袋机构3安装在机架上。

再参照图8、图9、图17至图23所示,所述装袋导槽35的前端还设置有夹袋机构31,所述夹袋机构31用于固定袋9,并使袋9的开口尺寸不小于装袋导槽35的前端开口尺寸;所述夹袋机构31包括下撑部3101、上撑部3102、下夹部3103、上夹部3104;所述下撑部3101和上撑部3102撑在袋9开口的内侧;所述下夹部3103用于与下撑部3101配合夹紧袋9开口的下边缘;所述上夹部3104用于与上撑部3102配合夹紧袋9开口的上边缘。

再参照图8、图9、图20至图23所示,所述被动式压料机构32包括自重压料移动架321;所述自重压料移动架321用于依靠自身重力向下移动,或用于依靠待装袋物品向上顶升的力克服自身重力向上移动,并对待装袋物品提供压力维持约束状态;其中,所述被动式压料机构32还包括固定在装袋导槽35上的第一压料固定架322;所述自重压料移动架321上固定有压料导柱323;所述压料导柱323向上穿过第一压料固定架322,并在靠近顶端的位置设置有压料限位324;所述压料限位324用于对自重压料移动架321的最大下降高度进行限位。

再参照图9、图20至图23所示,所述顶料机构34包括顶升板341,以及用于驱动顶升板341升降的顶料驱动机构343(可采用气缸);所述顶升板341与被动式压料机构32配合用于接收约束状态的待装袋物品8,还用于在维持待装袋物品8约束状态的同时,通过顶料驱动机构343对顶升板341的驱动将待装袋物品8顶升至装袋导槽35中;其中,所述顶料机构34还包括固定于紧配装袋设备中(具体固定在机架上)的顶料安装架342;所述顶料驱动机构343固定于顶料安装架342,所述顶料驱动机构343的上下移动端与顶升板341固定;所述顶升板341的底侧还固定有顶料导柱344;所述顶料导柱344向下与顶料安装架342的导套配合。

再参照图8、图9、图20至图23所示,所述推料机构33还包括推料驱动机构334(可采用气缸,本实施例采用的是磁耦合无杆气缸),所述推料驱动机构334用于驱动推动头331在装袋进料通道后侧与装袋导槽35前端之间移动;所述推料驱动机构334的移动端固定有推动连接部335;所述推料机构33还包括推动传导杆332;所述推动传导杆332的后端与推动连接部335连接、前端与推动头331连接;所述推动连接部335与推动头331之间的位置的顶侧和底侧还分别固定有推动导板333;所述推动导板333用于防止推动头331在推动的过程中发生卡止现象。

再参照图8、图9、图17至图19所示,所述夹袋机构31包括固定在装袋导槽35的前端的夹袋固定架3112;所述下撑部3101和上夹部3104一下一上的对应固定于夹袋固定架3112,所述上撑部3102和下夹部3103皆具有上下移动的功能;所述夹袋机构31还包括夹袋驱动机构3111(可采用气缸);所述夹袋驱动机构3111用于驱动上撑部3102在下撑部3101与上夹部3104之间进行上下移动,还用于驱动下夹部3103在下撑部3101下方进行上下移动;所述上撑部3102向下移动靠近下撑部3101时,用于方便袋9的套入;所述上撑部3102和下夹部3103向上移动时,用于对袋9开口的上边缘和下边缘夹紧。

再参照图9和图17所示,所述下夹部3103上固定有第一夹袋导柱3105,第一夹袋导柱3105的顶端穿过夹袋固定架3112并固定有第一夹板3108;所述上撑部3102上固定有第二夹袋导柱3106,第二夹袋导柱3106的顶端穿过夹袋固定架3112和第一夹板3108并固定有第二夹板3109;所述夹袋驱动机构3111安装在夹袋固定架3112上;所述夹袋驱动机构3111的上下移动端与第一夹板3108固定;所述第二夹袋导柱3106在第一夹板3108下方的位置设置有限位台阶3107、在第一夹板3108和第二夹板3109之间的位置套设有弹簧3110;通过第一夹袋导柱3105、第二夹袋导柱3106、限位台阶3107、第一夹板3108、第二夹板3109、弹簧3110使上撑部3102与下夹部3103构成联动结构;所述夹袋驱动机构3111用于驱动第一夹板3108并通过第一夹袋导柱3105带动下夹部3103向下移动,同时,第一夹板3108在到达限位台阶3107处时,通过第二夹袋导柱3106带动上撑部3102向下移动;所述夹袋驱动机构3111还用于驱动第一夹板3108并通过第一夹袋导柱3105带动上夹部3103向上移动,同时,第一夹板3108利用弹簧带动第二夹板3109并通过第二夹袋导柱3106带动上撑部3103向上移动。

再参照图8、图9和图17所示,所述下撑部3101和上撑部3102的前端收窄,用于方便袋9套入;所述上夹部3104的底侧以及下夹部3103的顶侧皆设置有防滑纹,用于防止袋9从夹袋机构31上脱落。

再参照图1至图3所示,装袋设备还包括安装在机架上的进料输送通道1,所述进料输送通道1与装袋导槽35的第一下开口衔接,用于为顶料机构34输送约束状态的待装袋物品8;所述进料输送通道包括底侧的输送机构11和输送机构11之上的导向罩15;所述输送机构11与导向罩15共同在输送过程中维持待装袋物品8的约束状态;所述输送机构11为左右两侧的链条输送机构;所述链条输送机构具有链条轨道14,每侧链条输送机构的链条上还设置有若干承载板12;两侧的链条输送机构的承载板12共同组成进料输送通道的底侧输送面;链条轨道14为链条输送机构的链条提供支撑和导向,还用于分担链条所承受的载物扭力;每侧链条输送机构的链条上还安装有多组分隔板13;每组分隔板13具有一前一后两个分隔板,分隔板13固定在承载板12上,两侧链条输送机构的对应一组的分隔板13与此组分隔板13之间的承载板12形成单一待装袋物品8的承载区;所述分隔板13的高度略低于待装袋物品8处于约束状态时的高度,用于在分隔板到达自重压料移动架321处时,自重压料移动架321先被待装袋物品8前端的分隔板13部分顶起,再被待装袋物品8顶起;采用分隔板13可很好的将待装袋物品8过渡至自重压料移动架321的底侧(如图20所示)。

再参照图2、图4至图7所示,所述导向罩15上设置有至少一个第二上开口;所述第二上开口处设置有上料机构2;所述上料机构2包括上料导槽21,所述上料导槽21的下口与第二上开口对应,上料导槽21的上口设置有压料板22;所述上料机构2还包括压料驱动机构26(可采用气缸,本实施例采用的是可调行程三轴气缸)和让位驱动机构24(可采用气缸,本实施例采用的是磁耦合无杆气缸);所述压料驱动机构26安装在让位驱动机构24的移动端上;所述压料板22安装在压料驱动机构26的移动端底侧;所述让位驱动机构24用于带动压料驱动机构26前后移动,进而带动压料板22前后移动;所述压料驱动机构用于带动压料板22上下移动;所述上料导槽21的下口的左右两侧还设置有活动底板23;所述上料机构2还包括底板驱动机构25(可采用气缸,本实施例采用的是以双轴气缸),所述底板驱动机构用于驱动活动底板23向上料导槽21内侧移动,在上料导槽21的下口处形成放置约束状态的待装袋物品8承载面;还用于向上料导槽21外侧移动,为待装袋物品8提供向下输出的通道;所述链条输送机构为间隙式输送,承载区与导向罩15的第二上开口对应时,上料机构2才进行压料动作,同时,每个第二上开口皆同步对应相应的承载区,装袋进料通道的第一下开口也同步对应相应的承载区,即链条输送机构停止输送时,同时完成上料机构2压料动作,以及顶料机构34顶料动作及推料机构33的推料动作;本实施例的导向罩15设置有三个第二上开口,对应的设置有三个上料机构2,形成三个上料工位。

再参照图1、图10至图12、图16所示,所述紧配装袋设备还包括供袋机构;所述供袋机构包括储袋仓4,取袋机械手5,开袋口机械手6;所述取袋机械手5具有取袋端53,用于在储袋仓4处取袋并送至开袋口机械手6处;所述开袋口机械手6具有一上一下两个持袋端63,两个持袋端63具有相向移动或相离移动的功能;所述开袋口机械手6用于通过上下两个持袋端63相向移动并抓持取袋机械手5输送的袋9的袋口的顶侧和底侧,还用于通过上下两个持袋端相离移动打开袋9的袋口;所述开袋口机械手6还用于将开口的袋9套在夹袋机构的下撑部3101、上撑部3102外侧。

再参照图10所示,所述储袋仓4包括仓架本体42;所述仓架本体42设置有用于承载袋9储袋升降板;所述储袋仓4还包括储袋升降驱动机构41(可采用线性模组);所述储袋升降板固定在储袋升降驱动机构41的移动端上,所述仓架本体42靠近顶端的位置为取袋位;所述升降驱动机构41用于驱动储袋升降板使储袋升降板所承载的最上侧的袋9位于取袋位处。

再参照图11所示,所述取袋机械手5还包括用于带动取袋端在储袋仓4处与开袋口机械手6处之间移动的第一横向驱动机构51(可采用气缸,本实施例采用的是磁耦合无杆气缸);所述第一横向驱动机构51的移动端上固定有竖向驱动机构52(可采用导杆气缸);所述取袋端53固定于竖向驱动机构52的底侧的移动端;所述取袋端53上安装有吸取装置7;所述取袋端上的吸取装置7为四个,对应袋9的四个角处,用于通过四个吸取装置7在袋9的四个角处进行吸取,再整体移动至开袋口机械手6处;

再参照图12所示,所述开袋口机械手6还包括双头驱动机构62(可采用气动手指);所述持袋端63固定于双头驱动机构62的上下两个移动端,所述持袋端63上也安装有吸取装置7;所述开袋口机械手6的两个持袋端63通过吸取装置7对袋9的袋口的顶侧和底侧分别吸取,再进行袋9的袋口打开动作;所述开袋口机械手6还包括第二横向驱动机构61;所述双头驱动机构62固定于第二横向驱动机构61的移动端;所述第二横向驱动机构61用于带动持袋端63在取袋机械手5和夹袋机构31之间移动。

再如图1所示,所述输送通道呈前后方向的设置在机架内,所述装袋机构3设置在输送通道靠近前端的上方,供袋机构整体设置有机架靠近前端的位置;其中,储存仓位于机架前端靠左的位置,取袋机械手位于机架前端靠右的位置,开袋口机械手位于取袋机械手以及夹袋机构之间的位置,取袋机械手的第一横向驱动机构的驱动方向为左右平移,开袋口机械手的第二横向驱动机构的驱动方向为前后平移,取袋机械手的取袋端在移动至最右端的位置、开袋口机械手的持袋端的位置以及夹袋机构的下撑部和上撑部的位置在前后方向正对应。

本实施例的一种紧配装袋设备,工作过程包括上料过程、输送过程、装袋过程、供袋过程,具体如下:

上料过程:上料机构2具有三个状态,分别为手动进料状态、预压状态、出料状态;其中,(1)手动进料状态:如图4和图13所示,压料板22位于上料导槽21之上,活动底板23位于上料导槽21内构成上料导槽21的承载面;此让位驱动机构24带动压料板22整体向前移动大体一半的位置,为上料导槽21让出大体一半的放料口,操作人员将待装袋物品8进行约束(折叠或压缩,对于本实施例的集尿袋,需将盒体81朝下,软袋83在盒体的上侧进行向上翻折,连接软管82盘绕在折叠后的软袋83的上侧,约束完成后,集尿袋的最大宽度即为盒体的宽度,另外,盒体81一端尺寸较小,另一端尺寸较大,约束时,将小尺寸的一端朝前),然后将待装袋物品从上料导槽21顶侧靠后的放料口放入,并使待装袋物品的前端插入压料板22后半部分与承载面之间的位置,使待装袋物品在操作人员松手后,依然可通过压料板22后半部分与承载面以及上料导槽21维持约束状态,此处需要说明的是压料板22的前后两端设置有斜导面,便于待装袋物品的插入;(2)预压状态:如图5、图6和图14所示,让位驱动机构24带动压料板22整体向后移动,使压料板22位于上料导槽21的上口的正上方,此时,压料板22完整的预压在待装袋物品上;(3)出料状态:如图7和图15所示,底板驱动机构25驱动活动底板向上料导槽21外侧移动,使上料导槽21的下口通畅,此时,压料驱动机构26驱动压料板22向下动作,使待装袋物品迅速的以约束状态进入输送通道的承载区中。

输送过程:待装袋物品进入承载区后,待装袋物品的底侧被两侧链条输送机构上的承载板12所承载,两侧链条输送机构同步动作,驱动链条带动承载板12上的待装袋物品向前动作进入导向罩,通过链条输送机构的间隙式输送,将待装袋物品输送至顶料机构处,此处需要说明的是,导向罩在第二上开口处的后边缘也设置有斜导面,用于方便待装袋物品进入导向罩。

装袋过程:装袋机构具有四个状态,分别为预备进料状态,顶料状态、推料装袋状态、整体推出状态;其中,(1)进料状态:如图20所示,自重压料移动架321底侧的前后两端设有斜导部,输送通道内待装袋物品的承载区前侧的分隔板会与自重压料移动架321的斜导部先接触,在斜导部的作用以及分隔板向前动作的作用下,分隔板13会部分顶起自重压料移动架321,当分隔板13进入自重压料移动架321的下方后,待装袋物品与自重压料移动架321接触,并进一步顶起自重压料移动架321,当承载区位于第一下开口正对应时,链条输送机构停止动作,此时,承载区所承载的待装袋物品位于顶料机构34的正上方;(2)顶料状态:如图21所示,顶升板设置在两侧承载板之间的位置,顶料驱动机构驱动顶升板从两侧承载板之间向上顶起,在与自重压料移动架321以自重提供压紧力的配合下,待装袋物品在维持约束的状态下,被顶入装袋导槽35中;(3)推料装袋状态:如图22所示,此时,装袋导槽35前端的夹袋机构已经固定有开口的袋9,开口的袋9由下撑部3101和上撑部3102撑开,下撑部3101的两侧也设置有约束板;推料驱动机构334驱动推动头331沿装袋导槽35向前移动在上撑部3101和上撑部3102以及下撑部两侧的约束板的约束下,待装袋物品被推入袋9中;(4)整体推出状态:如图23所示,推料驱动机构334驱动推动头331继续向前动作,装袋物品继续向前动作,进而带动袋9从夹袋机构中脱出,进而完成装袋过程。

供袋过程:供袋机构具有四个状态,分别为取袋状态、开袋状态、套袋状态、夹袋状态;其中,(1)取袋状态:储袋仓4的储袋升降驱动机构41驱动储袋升降板带动袋9在仓架本体42中升起,使最上侧的袋9位于取袋工位处;取袋机械手5的取袋端53通过第一横向驱动机构51向左移动至取袋工位的正上方,取袋机械手5的取袋端53通过竖向驱动机构52的驱动降下,取袋端53的四个吸取装置7分别对应袋9的四个角,取袋端53通过吸取装置7吸取袋9,然后取袋端53再通过竖向驱动机构52驱动升起,并通过第一横向驱动机构51向右移动至右限位处;(2)开袋状态:如图16和图17所示,开袋口机械手6的持袋端通过第二横向驱动机构61向前带动至袋9的袋口处,一上一下的持袋端通过双头驱动机构62的驱动下相向同步动作,每个持袋端皆设置有左右两个吸取装置,开袋口机械手6通过上下两组,每组左右两个吸取装置对袋9的袋口顶侧和袋口底侧进行吸取,同时,取袋机械手5重新移动至取袋工位处;然后,开袋口机械手6的持袋端通过双头驱动机构62的驱动下相离同步动作,袋9的袋口在上下吸取的作用下随持袋端的相离动作而被打开;此状态下,夹袋机构31的夹袋驱动机构3111驱动第一夹板3108并通过第一夹袋导柱3105带动下夹部3103向下移动,同时,第一夹板3108在到达限位台阶3107处时,通过第二夹袋导柱3106带动上撑部3102向下移动;使上撑部3102与下撑部3101合拢,而上撑部3102与上夹部3104分开,下夹部3103与下撑部3101分开;(3)套袋状态:如图18所示,开袋口机械手6的持袋端通过第二横向驱动机械61向后带动至夹袋机构31处,袋9套通过下撑部3101和上撑部3102前端收窄的导向,快速并顺利的套在下撑部3101和上撑部3102外;(4)夹袋状态:夹袋驱动机构3111驱动第一夹板3108并通过第一夹袋导柱3105带动上夹部3103向上移动,同时,第一夹板3108利用弹簧带动第二夹板3109并通过第二夹袋导柱3106带动上撑部3103向上移动;使,使上撑部3102与下撑部3101分开将袋口继续撑开形成与待装袋物品对应的开口,而上撑部3102与上夹部3104合拢,下夹部3103与下撑部3101合拢,进而完成对袋口的装夹。

需要说明的是,说明书附图中所涉及的内部结构示意图(图13至图15、图20至图23),是以装袋进料通道沿输送方向的中心线(前后方向)所在的立面(前后上下构成的立面)的剖视示意图。

上述实施例不应以任何方式限制本发明,凡采用等同替换或等效转换的方式获得的技术方案均落在本发明的保护范围内。

- 一种紧配装袋设备

- 一种紧配装袋设备