半导体器件及其制造方法

文献发布时间:2023-06-19 10:14:56

技术领域

本发明涉及半导体集成电路制造领域,特别涉及一种半导体器件及其制造方法。

背景技术

在半导体的制造工艺中,会在切割道区制作对准标记,以用于量测需要以及光刻等工艺的对准。其中,传统的方法是会在晶圆的器件区上制造器件结构的图案的同时,在切割道区制作对准标记的图案,切割道区上的对准标记的图案和器件区上的器件结构的图案具有相同的膜层结构,区别在于对准标记的图案都是标准尺寸的图形,而器件结构的图案存在各种尺寸和形状,导致器件结构的图案和对准标记的图案同时制作会使得制作的对准标记存在缺陷,无法满足对准要求,导致晶圆的功能失效。

以至少两片晶圆键合形成的晶圆键合结构为例,晶圆键合结构需要在各片晶圆之间实现电信号的互通,也就意味着需要穿透十几甚至几十微米厚的硅来制作沟槽、通孔等结构,同时在结构中填充相应的金属材料实现电流的传输。参阅图1,从图1中可以看出,器件晶圆11和承载晶圆12通过键合层13进行键合,在器件晶圆11的切割道区A1形成有标准尺寸的对准标记的图案(即沟槽111),由于切割道区A1的宽度的限制以及对准工艺的要求,沟槽111的宽度固定,不可调整;在器件晶圆11的器件区A2形成有各种器件结构的图案,例如用于制作硅通孔结构的通孔112以及用于制作深沟槽隔离结构的深沟槽113,通孔112以及深沟槽113的宽度和深度均不同,通孔112贯穿器件晶圆11和键合层13,深沟槽113贯穿器件晶圆11,通孔112和深沟槽113的宽度可在设计端进行调整。其中,若在制作通孔112或制作深沟槽113时制作对准标记的图案(即沟槽111),由于通孔112和深沟槽113的深度很深,使得沟槽111的深度也很深,可以在设计端调整通孔112和深沟槽113的宽度增大以减小深宽比,进而避免导致后续填充通孔112和深沟槽113的工艺出现异常;而沟槽111的宽度不可调整而导致深宽比很大,进而导致在沟槽111中制作对准标记的过程中会存在很多异常。参阅图2a~图2c,图2a是俯视示意图,图2b~图2c是纵向剖视示意图,从图2b中可看出,在向沟槽111中填充金属材料时,无法完全填充,若填充金属铜或铝,沟槽111中的底部会形成空洞B1;若填充金属钨,仅能填充在沟槽111的侧壁上,沟槽111的中间会形成一通孔B2;从图2c中可看出,沟槽111的底部有光刻胶B3残留;另外,还会存在光刻胶涂覆不均匀的情况,导致形成的沟槽111的形貌不标准;并且,若沟槽111的深度和通孔112的深度相同,会导致器件晶圆11的功能失效。

因此,如何优化切割道区的对准标记的制作工艺,确保对准标记的质量,进而提高晶圆的良率是目前亟需解决的问题。

发明内容

本发明的目的在于提供一种半导体器件及其制造方法,使得切割道区的用于制作对准标记的第二沟槽的深度与器件区的用于制作器件结构的第三沟槽的深度不同步,实现了对切割道区的对准标记的深度的精确控制,确保对准标记的质量,提高晶圆的良率。

为实现上述目的,本发明提供了一种半导体器件的制造方法,包括:

提供一器件晶圆,包括多个器件区以及位于所述器件区之间的切割道区;

形成第一沟槽于所述切割道区中;

填充光刻胶层于所述第一沟槽中,且所述光刻胶层覆盖所述器件晶圆;

执行曝光和显影工艺,以在所述第一沟槽上的光刻胶层中形成第一开口,且在所述器件区上的光刻胶层中形成第二开口,所述第一开口的底部保留部分厚度的光刻胶层,所述第二开口暴露出所述器件区的器件晶圆的顶表面;以及,

执行刻蚀工艺,以去除所述第一开口的底部保留的光刻胶层,并在所述第一开口的底部的器件晶圆中形成第二沟槽,在所述第二开口的底部的器件晶圆中形成第三沟槽,所述第二沟槽的深度小于所述第三沟槽的深度。

可选的,所述第一沟槽上的光刻胶层的顶表面与所述器件区上的光刻胶层的顶表面齐平或接近齐平。

可选的,在执行曝光工艺时,聚焦深度大于所述器件区上的光刻胶层的厚度且小于所述第一沟槽的底壁上的光刻胶层的厚度。

可选的,所述第一开口的底部保留的光刻胶层的厚度为所述第一沟槽的底壁上的光刻胶层的厚度减去所述聚焦深度。

可选的,若所述切割道区上的光刻胶层的顶表面与所述器件区上的光刻胶层的顶表面齐平,则所述第一沟槽的底壁上的光刻胶层的厚度等于所述第一沟槽中的光刻胶层的厚度与所述器件区上的光刻胶层的厚度之和。

可选的,在执行刻蚀工艺时,对所述第一开口的底部保留的光刻胶层的刻蚀速率与对所述器件晶圆的刻蚀速率相等或接近相等。

可选的,执行刻蚀工艺的时间t=D/v1,所述第二沟槽的深度d=v1*(t-n/v2),其中,D为所述第三沟槽的深度,v1为对所述器件晶圆的刻蚀速率,n为所述第一开口的底部保留的光刻胶层的厚度,v2为对所述第一开口的底部保留的光刻胶层的刻蚀速率。

可选的,所述第二沟槽和所述第三沟槽为台阶沟槽或通孔。

可选的,所述半导体器件的制造方法还包括填充金属层于所述第二沟槽和所述第三沟槽中。

可选的,在形成所述第一沟槽于所述切割道区中之前,所述半导体器件的制造方法还包括:提供一承载晶圆,通过一键合层将所述器件晶圆键合于所述承载晶圆上,所述第一沟槽位于所述器件晶圆的远离所述承载晶圆的一面上。

本发明还提供了一种半导体器件,采用本发明的所述半导体器件的制造方法制造。

与现有技术相比,本发明的技术方案具有以下有益效果:

1、本发明的半导体器件的制造方法,通过形成第一沟槽于切割道区中;形成光刻胶层覆盖于器件晶圆上;执行曝光和显影工艺,以在所述第一沟槽上的光刻胶层中形成第一开口,且在所述器件区上的光刻胶层中形成第二开口,所述第一开口的底部保留部分厚度的光刻胶层,所述第二开口暴露出所述器件区的器件晶圆的顶表面;以及,执行刻蚀工艺,以去除所述第一开口的底部保留的光刻胶层,并在所述第一开口的底部的器件晶圆中形成第二沟槽,在所述第二开口的底部的器件晶圆中形成第三沟槽,所述第二沟槽的深度小于所述第三沟槽的深度,使得切割道区的用于制作对准标记的第二沟槽的深度与器件区的用于制作器件结构的第三沟槽的深度不同步,实现了对切割道区的对准标记的深度的精确控制,确保对准标记的质量,提高晶圆的良率。

2、本发明的半导体器件,采用本发明的所述半导体器件的制造方法制造,实现了对切割道区的对准标记的深度的精确控制,确保对准标记的质量,提高晶圆的良率。

附图说明

图1是现有的晶圆键合结构中的器件结构的图案和对准标记的图案的剖面示意图;

图2a~图2c是现有的晶圆键合结构中的对准标记的图案的示意图;

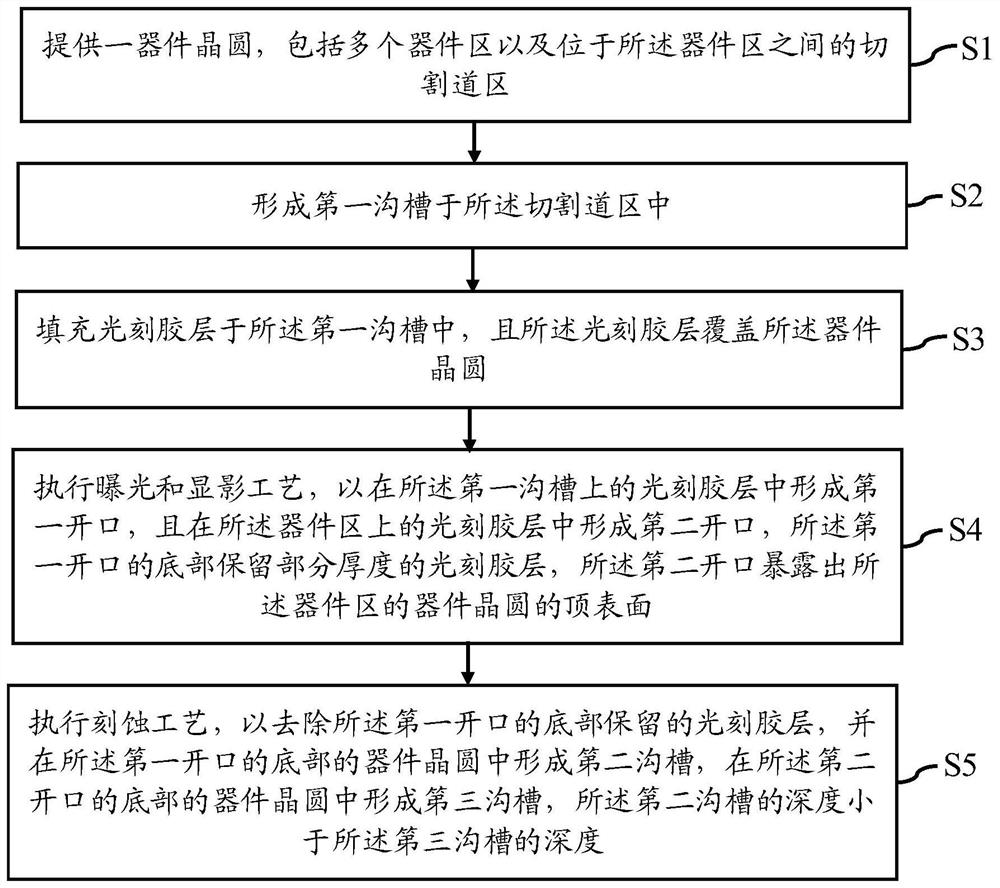

图3是本发明一实施例的半导体器件的制造方法的流程图;

图4a~图4g是图3所示的半导体器件的制造方法中的器件示意图。

其中,附图1~图4g的附图标记说明如下:

11-器件晶圆;111-沟槽;112-通孔;113-深沟槽;12-承载晶圆;13-键合层;21-器件晶圆;211-第一沟槽;212-第一开口;213-第二开口;214-第二沟槽;215-第三沟槽;22-承载晶圆;23-键合层;24-光刻胶层;25-金属层。

具体实施方式

为使本发明的目的、优点和特征更加清楚,以下结合附图对本发明提出的半导体器件及其制造方法作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

本发明一实施例提供一种半导体器件的制造方法,参阅图3,图3是本发明一实施例的半导体器件的制造方法的流程图,所述半导体器件的制造方法包括:

步骤S1、提供一器件晶圆,包括多个器件区以及位于所述器件区之间的切割道区;

步骤S2、形成第一沟槽于所述切割道区中;

步骤S3、填充光刻胶层于所述第一沟槽中,且所述光刻胶层覆盖所述器件晶圆;

步骤S4、执行曝光和显影工艺,以在所述第一沟槽上的光刻胶层中形成第一开口,且在所述器件区上的光刻胶层中形成第二开口,所述第一开口的底部保留部分厚度的光刻胶层,所述第二开口暴露出所述器件区的器件晶圆的顶表面;

步骤S5、执行刻蚀工艺,以去除所述第一开口的底部保留的光刻胶层,并在所述第一开口的底部的器件晶圆中形成第二沟槽,在所述第二开口的底部的器件晶圆中形成第三沟槽,所述第二沟槽的深度小于所述第三沟槽的深度。

下面参阅图4a~图4g对本实施例提供的半导体器件的制造方法进行详细介绍,图4a~图4g为半导体器件的纵向剖面示意图。

按照步骤S1,提供一器件晶圆21,包括多个器件区A4以及位于所述器件区A4之间的切割道区A3。所述器件区A4中形成有器件结构(例如栅极层、沟槽隔离结构、金属互连线和导电插塞等),所述切割道区A3包围所述器件区A4。

按照步骤S2,参阅图4a,形成第一沟槽211于所述切割道区A3中。所述第一沟槽211的宽度大于待形成的对准标记的图案的宽度,以使得后续在所述第一沟槽211中制作对准标记。

并且,可以在所述器件区A4中制作沟槽结构时,一并在所述切割道区A3中形成所述第一沟槽211,以节省工艺步骤,进而节省成本。

按照步骤S3,参阅图4b,填充光刻胶层24于所述第一沟槽211中,且所述光刻胶层24覆盖所述器件晶圆21,所述光刻胶层24将所述第一沟槽211填满。

在形成所述光刻胶层24覆盖于所述器件晶圆21上时,选择合适的光刻胶,即光刻胶的涂覆能力满足所述器件区A4顶表面上的光刻胶层24的厚度H大于所述第一沟槽211中的光刻胶层24的厚度h(即第一沟槽211的深度),以使得所述第一沟槽211上的光刻胶层24的顶表面与所述器件区A4上的光刻胶层24的顶表面齐平或接近齐平,进而确保后续步骤正常进行。其中,厚度H与厚度h的差值越大,则所述第一沟槽211上的光刻胶层24的顶表面与所述器件区A4上的光刻胶层24的顶表面越趋近于齐平。

按照步骤S4,参阅图4c,执行曝光和显影工艺,以在所述第一沟槽211上的光刻胶层24中形成第一开口212,且在所述器件区A4上的光刻胶层24中形成第二开口213,所述第一开口212的底部保留部分厚度的光刻胶层24,所述第二开口213暴露出所述器件区A4的器件晶圆21的顶表面。

在执行曝光工艺时,调整曝光的聚焦平面,使得聚焦深度DOF大于所述器件区A4上的光刻胶层24的厚度H且小于所述第一沟槽211的底壁上的光刻胶层24的厚度。

那么,在执行显影工艺之后,形成的所述第一开口212的底部保留的光刻胶层24的厚度n为所述第一沟槽211的底壁上的光刻胶层24的厚度减去所述聚焦深度DOF;同时,所述第二开口213底部的光刻胶层24被去除完全,以暴露出所述器件区A4的器件晶圆21的顶表面。

若所述第一沟槽211上的光刻胶层24的顶表面与所述器件区A4上的光刻胶层24的顶表面齐平,则所述第一沟槽211的底壁上的光刻胶层的厚度等于所述第一沟槽211中的光刻胶层24的厚度h与所述器件区A4上的光刻胶层24的厚度H之和,那么,所述第一开口212的底部保留的光刻胶层24的厚度n=h+H-DOF。

按照步骤S5,参阅图4d,执行刻蚀工艺,以去除所述第一开口212的底部保留的光刻胶层24,并在所述第一开口212的底部的器件晶圆21中形成第二沟槽214,在所述第二开口213的底部的器件晶圆21中形成第三沟槽215,所述第二沟槽214的深度小于所述第三沟槽215的深度。所述第二沟槽214用于后续形成所述切割道区A3的对准标记,所述第三沟槽215用于后续形成所述器件区A4的器件结构(例如导电插塞),也就是说,在形成所述器件区A4中的用于形成器件结构的图案的同时,一并形成所述切割道区A3的用于后续形成所述对准标记的图案,二者采用同一道光刻和刻蚀工艺,以节省成本。

参阅图4e,在形成所述第二沟槽214和所述第三沟槽215之后,去除所述光刻胶层24。

由于是在形成所述器件区A4中的用于形成器件结构的图案的同时,一并形成所述切割道区A3的用于后续形成所述对准标记的图案,因此,形成所述第二沟槽214的刻蚀时间由形成所述第三沟槽215的刻蚀时间决定,即执行刻蚀工艺的时间t=D/v1,其中,D为所述第三沟槽215的深度,v1为对所述器件晶圆21的刻蚀速率;那么,所述第二沟槽214的深度d=v1*(t-n/v2),其中,n为所述第一开口212的底部保留的光刻胶层24的厚度,v2为对所述第一开口212的底部保留的光刻胶层24的刻蚀速率。

由于若刻蚀速率v2远大于刻蚀速率v1时,所述第一开口212的底部保留的光刻胶层24会很快被刻蚀掉,那么,所述第二沟槽214和所述第三沟槽215的深度会接近相同,导致用于制作对准标记的所述第二沟槽214的深度过深;若刻蚀速率v2远小于刻蚀速率v1时,对所述第一开口212的底部保留的光刻胶层24的刻蚀速率很慢,导致当所述第三沟槽215刻蚀完成时,所述第二沟槽214的深度过小甚至还未刻蚀形成第二沟槽214,进而导致后续制作的对准标记无法满足对准要求。因此,在执行刻蚀工艺时,对所述第一开口212的底部保留的光刻胶层24的刻蚀速率v2与对所述器件晶圆21的刻蚀速率v1相等或接近相等,以获得所需深度的所述第二沟槽214和所述第三沟槽215。其中,接近相等例如可以为刻蚀速率v2为刻蚀速率v1的2/3倍~9/10倍,或者,刻蚀速率v1为刻蚀速率v2的2/3倍~9/10倍。

所述第二沟槽214和所述第三沟槽215可以为台阶沟槽(例如为浅沟槽)或通孔(例如为硅通孔),所述第二沟槽214和所述第三沟槽215的侧壁与底壁的夹角为钝角或直角。

参阅图4f,所述半导体器件的制造方法还包括填充金属层25于所述第二沟槽214和所述第三沟槽215中,以在所述第二沟槽214中形成对准标记,在所述第三沟槽215中形成器件结构(例如导电插塞)。

所述器件晶圆21具有相对的正面和背面,所述第一沟槽211和对准标记位于所述器件晶圆21的正面(即所述器件结构所在的一面)或背面。

所述半导体器件的制造方法制造的半导体器件可以为单片的器件晶圆21,此时,所述第一沟槽211和对准标记位于所述器件晶圆21的正面,如图4f所示。

另外,所述半导体器件的制造方法制造的半导体器件还可以为至少两片晶圆键合而成的键合结构,那么,在形成所述第一沟槽211于所述切割道区A3中之前,所述半导体器件的制造方法还包括:提供一承载晶圆22,通过一键合层23将所述器件晶圆21键合于所述承载晶圆22上,所述第一沟槽211位于所述器件晶圆21的远离所述承载晶圆22的一面上,此时,所述第三沟槽215可以贯穿所述器件晶圆21(如图4g所示),甚至进一步贯穿所述键合层23,例如形成硅通孔结构。其中,所述器件晶圆21的远离所述承载晶圆22的一面可以为所述器件晶圆21的正面或背面。

从上述内容可知,由于所述切割道区A3中的对准标记是在所述器件区A4中形成器件结构的同时一并形成的,所述第三沟槽215的深度会影响所述第二沟槽214的深度。当所述器件区A4中的第三沟槽215的深度很深时,在设计端会调整所述第三沟槽215的宽度,以通过降低深宽比来避免出现光刻胶残留、填充金属材料时的空洞等问题;而切割道区A3中的用于制作对准标记的都是标准图案,宽度不可调整,若深度很深会导致深宽比很大,因此,为了避免所述第二沟槽214的深度很深而导致出现图2a~图2c中所示的异常,采用上述的所述半导体器件的制造方法在所述切割道区A3中形成一半透区,即在执行曝光和显影工艺之后,在待形成所述第二沟槽214的位置上保留部分厚度的所述光刻胶层24,使得刻蚀保留的部分厚度的所述光刻胶层24消耗了部分的刻蚀时间,进而使得在刻蚀完成而形成所述第三沟槽215时,最终形成的所述第二沟槽214的深度不会过深或过浅,从而能够满足工艺的要求(即填充金属材料时不会出现空洞、不会出现光刻胶残留等)、功能的要求(即避免键合结构中的所述第二沟槽214贯穿所述器件晶圆21而导致的对准标记电性连通的问题)以及后续对准的要求,实现了对所述切割道区A3的对准标记的深度的精确控制,确保对准标记的质量,提高器件的良率。

综上所述,本发明提供的半导体器件的制造方法,包括:提供一器件晶圆,包括多个器件区以及位于所述器件区之间的切割道区;形成第一沟槽于所述切割道区中;形成光刻胶层覆盖于所述器件晶圆上,所述第一沟槽上的光刻胶层的顶表面高于所述器件区的器件晶圆的顶表面;执行曝光和显影工艺,以在所述第一沟槽上的光刻胶层中形成第一开口,且在所述器件区上的光刻胶层中形成第二开口,所述第一开口的底部保留部分厚度的光刻胶层,所述第二开口暴露出所述器件区的器件晶圆的顶表面;以及,执行刻蚀工艺,以去除所述第一开口的底部保留的光刻胶层,并在所述第一开口的底部的器件晶圆中形成第二沟槽,在所述第二开口的底部的器件晶圆中形成第三沟槽,所述第二沟槽的深度小于所述第三沟槽的深度。本发明的半导体器件的制造方法使得切割道区的用于制作对准标记的沟槽的深度与器件区的用于制作器件结构的沟槽的深度不同步,实现了对切割道区的对准标记的深度的精确控制,确保对准标记的质量,提高器件的良率。

本发明一实施例提供了一种半导体器件,采用本发明的所述半导体器件的制造方法制造。参阅图4f,所述半导体器件可以为单片的器件晶圆21,此时,切割道区A3中的第二沟槽214中制作的对准标记位于所述器件晶圆21的正面,器件区A4中的第三沟槽215中制作的器件结构位于所述器件晶圆21的正面;或者,参阅图4g,所述半导体器件可以为至少两片晶圆键合而成的键合结构,例如所述器件晶圆21和承载晶圆22键合成的键合结构,切割道区A3中的第二沟槽214中制作的对准标记以及器件区A4中的第三沟槽215中制作的器件结构位于所述器件晶圆21的远离所述承载晶圆22的一面,所述器件晶圆21的远离所述承载晶圆22的一面可以为所述器件晶圆21的正面或背面。

由于采用本发明的所述半导体器件的制造方法制造所述半导体器件,使得切割道区的用于制作对准标记的第二沟槽的深度与器件区的用于制作器件结构的第三沟槽的深度不同步,实现了对切割道区的对准标记的深度的精确控制,确保对准标记的质量,提高器件的良率。

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

- 半导体器件用部材、以及半导体器件用部材形成液和半导体器件用部材的制造方法、以及使用该方法制造的半导体器件用部材形成液、荧光体组合物、半导体发光器件、照明装置和图像显示装置

- 半导体器件的制造方法、半导体器件的制造装置、半导体器件、半导体器件的制造程序、半导体用处理剂以及转印用部件