一种船用真空蒸发油水分离系统

文献发布时间:2023-06-19 10:21:15

技术领域

本发明涉及船舶防污染设备技术领域,尤其是一种船用真空蒸发油水分离系统。

背景技术

目前船用油水分离器大多为离心式油水分离器与聚集式油水分离器。离心式油水分离器结构复杂,清洗困难,运动部件多,成本较高,聚集式油水分离器结构简单,成本较低,但滤芯脏堵快,需要定期更换,由于船舶的特殊情况,一种结构简单,成本低,不需要定期更换备件的油水分离器将更适合船舶市场。

发明内容

本发明的目的在于提出一种船舶舱底水解决方案,并能大幅降低油水分离器后期的维护保养,从而提高油水分离器的经济性。

本发明解决其技术问题所采用的技术方案是:本发明的一种真空蒸发油水分离系统,包括真空蒸发油水分离器、管系布置及舱底水处理流程。

上述真空蒸发油水分离器包括波纹板聚集油水分离区、加热蒸发区及冷凝区。

上述波纹板聚集油水分离区由进水管(10)、波纹聚集环板(8)、壳体放残管(12)、废油液位传感器(15)、废油排出管(13)、透气阀(21)及壳体(1)下腔室组成。

上述加热蒸发区由蒸发室进水管(14)、加热腔(7)、加热盘管(6)、舱底水排出管(9)、汽水分离网(3)、油气分离网(4)、加热水出口管(16)、加热水进口管(17)及壳体中部腔室组成。

上述冷凝区由冷凝器集水盘(5)、冷凝水排出管(11)、冷却盘管(2)、真空管(20)、冷却水进口管(18)、冷却水出口管(19)及壳体上腔室组成。

上述管系布置中的船舶设备与船舶舱室包括舱底水泵、真空泵、凝水泵、造水机海水泵、干净水舱、脏水舱、水舱、废油柜、含油量检测仪、流量监测仪、盐度检测仪。

上述管系布置中的各个船舶设备与船舶舱室通过圆形管道连接,真空蒸发油水分离器通过进水管连接舱底水泵出口,舱底水泵进口连接干净水舱与脏水舱;真空蒸发油水分离器通过真空管与舱底水排出管连接真空泵进口,真空泵出口与壳体放残管连接脏水舱进口;真空蒸发油水分离器通过废油排除管连接废油柜进口;真空蒸发油水分离器通过冷凝水排出管连接含油量检测仪进口,含油量检测仪出口连接进水管与流量监测仪进口,流量测量仪出口连接凝水泵进口与造水机真空泵进口,凝水泵出口连接盐度检测仪进口,盐度检测仪出口连接水舱与排舷外管道。

上述舱底水处理流程包括预处理、主处理及二次处理。

上述预处理流程为舱底水通过舱底水泵进入波纹板聚集油水分离区,波纹聚集环板对舱底水进行第一次油水分离。

上述主处理为经过预处理后的舱底水进入加热蒸发区,在加热盘管内,舱底水受热变成蒸汽,蒸汽经过汽水分离网与油气分离网进入冷凝区,在冷凝区的蒸汽经过冷却盘管降温凝结成洁净的凝水。

上述二次处理为凝水经过含油量检测仪,凝水含油量低于设定值,则将排除舷外或储存于水舱,如果凝水中的含油量高于设定值,则将通过进水管重新进入油水分离器。

上述真空蒸发油水分离器靠近船舶造水机布置,其高温淡水加热管路、海水冷却管路与船舶造水机并联使用,可利用船舶造水机真空泵排出凝水,也可利用凝水泵排出凝水。

上述真空泵选用水环螺杆泵,相比于喷射泵,水环螺杆泵具有更高的效率,并且水环螺杆泵技术成熟,目前已广泛运用于真空卫生系统。

上述真空泵进口连接位于壳体顶部的真空管,在系统运行时真空泵将连续运转,以保持加热蒸发区与冷凝区的真空度。

上述真空泵连续运行时,加热盘管溢出的舱底水与废油经舱底水排出管通过真空泵返回脏水舱,从而完成循环,保证系统的连续运行。

上述舱底水排出管穿过壳体,向上连通加热腔上部圆形隔板。

上述波纹板聚集油水分离区设有透气阀,舱底水的液位在波纹板聚集油水分离区中上升的同时,空气从透气阀中流出,舱底水的液位达到高位后,舱底水将透气阀中的浮球托起,透气阀关闭,舱底水液位下降后,透气阀将自动打开。

上述废油液位传感器与废油排出管的安装位置处于同一水平面,废油传感器检测到舱底水上层的废油后,废油排出管将自动连通,排出废油至废油柜。

上述油气分离网采用亲油性材料,汽水分离网采用亲水性材料,蒸汽中携带的部分油气、水及杂质在经过油气分离网与汽水分离网后将被吸收。

上述波纹聚集环板底部开有4个圆形孔,作为蒸发室进水管的入口;环板内表面底部呈向外的圆锥形,与加热腔外表面底部形成斜向上的舱底水流道;环板中间最底部有一向内凸起的圆锥;环板下方有四个支架,置于油水分离器壳体最下方;环板内壁中部位置向内收拢。

上述加热腔底部呈向外的圆锥形,加热盘管位于加热腔中心轴线上;加热腔下部为蒸发室出水管出口,进水管首先穿过壳体,再穿过加热腔下部,最后穿过加热腔底部中心;加热腔内部,围绕加热盘管有多组挡流板,加热水在加热腔中的流动呈 “S”型,以增大热交换率;加热水进口管与加热水出口管穿过壳体、波纹聚集环板,最后连接加热腔内部;加热腔与波纹聚集环板之间形成舱底水环形流道;加热腔与波纹聚集环板通过蒸发室进水管连接;舱底水进入加热蒸发区前可被预先加热,提高波纹板聚集油水分离区的除油效率。

上述壳体外观大致呈圆柱形,四个底座支撑壳体;壳体最底部中心位置与壳体放残管连接;壳体顶端两边有对称椭圆柱凸台,凸台两边分别连接冷却水进口管与冷却水出口管。

上述冷却盘管、冷凝区为椭圆柱形,蒸汽进入冷凝区时,可增大换热面积;

上述冷凝器集水盘安装于冷却盘管下方,集水盘中间开有集水槽,集水槽两边开有大量蒸汽窗孔,每个窗孔上方有斜板,凝水沿窗孔间隙及斜板流入集水槽,集水槽内部靠近冷凝水排出管的一端较低,凝水更容易从集水槽中流入冷凝水排出管。

本发明的有益效果是:本发明提出了一种舱底水处理方案,处理后的舱底水不仅能满足排放要求,而且还可以被二次利用,以节省船舶淡水资源,相比于传统油水分离器,本发明由于利用了船舶高温淡水,因此还可以增强船舶冷却水系统的能力。

附图说明

下面结合附图和实施对本发明进一步说明:

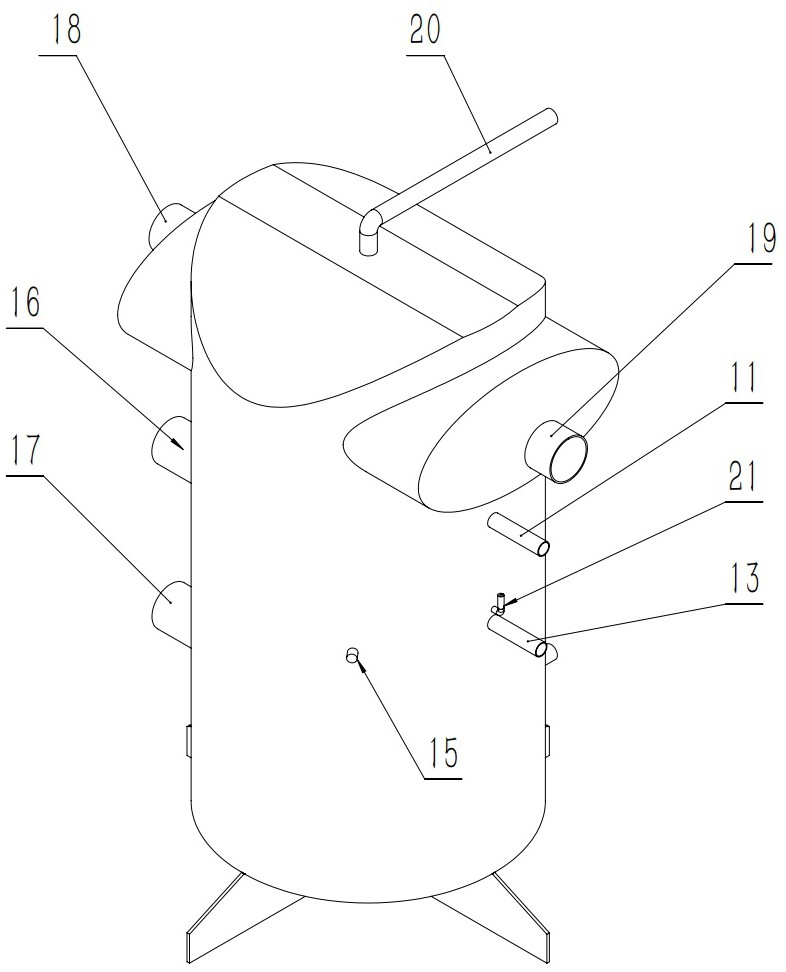

图1为本发明真空蒸发油水分离器整体示意图;

图2为本发明真空蒸发油水分离器分解图;

图3为本发明真空蒸发油水分离器透视图;

图4为本发明真空蒸发油水分离器正视图;

图5为本发明真空蒸发油水分离器俯视图;

图6为本发明沿图5 A-A方向剖视图;

图7为本发明沿图5 B-B方向剖视图;

图8为本发明图6的局部放大图

图9为本发明图7的局部放大图

图10为本发明船用真空蒸发油水分离系统的整体流程图;

图中1 壳体,2冷却盘管,3汽水分离网,4油气分离网,5冷凝器集水盘,6加热盘管,7加热腔,8波纹聚集环板,9舱底水排出管,10进水管,11冷凝水排出管,12壳体放残管,13废油排出管,14蒸发室进水管,15废油液位传感器,16加热水出口管,17加热水进口管,18冷却水进口管,19冷却水出口管,20真空管,21透气阀。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述。

【实施例1】

船舶舱底水在含油量不高的情况下,系统对舱底水进行如下处理:如图9所示,系统最开始由舱底水泵将舱底水从脏水舱或干净水舱中输送至真空蒸发油水分离器。如图8所示,舱底水从进水管进入真空蒸发油水分离器,舱底水经过加热腔后,在波纹聚集环板内表面底部分散开,并沿着加热腔与波纹聚集环板之间形成的流道斜向上流动。舱底水绕过波纹聚集环板外沿后开始向下流动,波纹板聚集油水分离区内舱底水液位不断升高,空气逐渐从透气阀流出,在舱底水液位达到高位时,透气阀关闭。由于废油与水的密度不同,分离后的废油将不断聚集于舱底水上层,废油液位传感器检测到舱底水上层的废油后,废油排出管将连通,排出废油至废油柜。舱底水通过蒸发室进水管进入加热腔下部,进入加热腔下部的舱底水沿着加热盘管向上流动,此过程中的舱底水在加热盘管中不断被加热,流入加热盘管末端的舱底水由于处于真空状态下,水的沸点降低,舱底水迅速变成蒸汽。如图7所示,没有汽化成蒸汽的舱底水及废油溢出加热盘管,由真空泵经舱底水排出管抽离真空蒸发油水分离器,最后返回至脏水舱。如图6所示,产生的蒸汽向上穿过汽水分离网、油气分离网及冷凝器集水盘,在冷却盘管中被冷却,蒸汽凝结成凝水后流入冷凝器集水盘,凝水通过冷凝水排出管流出真空蒸发油水分离器。

含油量检测仪对凝水的含油量进行检测,如果凝水中的含油量高于设定值,则通过进水管返回油水分离器,如果凝水中的含油量低于设定值,则可通过造水机真空泵排至舷外或通过凝水泵进入水舱管路。水舱管路上的含盐量检测仪对凝水进行检测,如果凝水含盐量高于设定值,则凝水被排至舷外,如果低于设定值,则凝水被输送至水舱。

【实施例2】

船舶舱底水如果含有大量废油,系统对舱底水进行如下处理:舱底水泵将舱底水从脏水舱或干净水舱中输送至真空蒸发油水分离器。舱底水由进水管通过加热腔,然后沿着加热腔与波纹聚集环板之间形成的流道斜向上流动。如图6所示,真空管、壳体放残管及冷凝水排出管将全部关闭,舱底水绕过波纹聚集环板外沿开始向下流动,波纹板聚集油水分离区内舱底水液位不断升高,在舱底水液位达到高位时,透气阀关闭,舱底水继续通过蒸发室进水管进入加热蒸发区。此时加热水关闭,舱底水直接通过加热盘管流入舱底水排出管。由于水环螺杆泵的特性,从舱底水排出管进入真空泵的舱底水可直接在重力作用下流出真空泵,最后流回脏水舱。如图6所示,废油液位传感器检测到舱底水上层的废油后,废油排出管将连通,排出分离的废油,即系统在循环中不断地把废油排出。

- 一种船用真空蒸发油水分离系统

- 一种船用油水分离系统