一种超厚刚挠结合板UV镭射控深揭盖方法

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及线路板制作技术领域,具体为一种超厚刚挠结合板UV镭射控深揭盖方法。

背景技术

在刚挠结合板的生产过程中,将挠性区的补强材料用手工方式去除是非常困难的。现有工艺流程FCCL上面压一次已经洗过内槽的高流胶半固化片(normal flow PP),采用常规压合工序进行正常压合。该种现有工艺流程压合过程PP流胶大,且在后续采用锣刀锣PP开窗时,覆盖膜上PP粉严重,造成揭盖困难,返工率高,产品品质难以保证,良率低,同时严重影响生产效率。

发明内容

本发明提供一种产品品质好且生产效率高的超厚刚挠结合板UV镭射控深揭盖方法。

为了实现上述目的,通过以下技术方案实现。

一种超厚刚挠结合板UV镭射控深揭盖方法,所述方法为通过采用不流胶和低流胶分别制作PP1和PP2,通过CNC机台在PP2上捞出大开口形成PP开窗,PP开窗尺寸大于挠性区域尺寸;通过采用钻孔机在Core板上对应的挠性区钻出slit,使钻出的长边比挠性区单边大;然后在挠性板的上下两面分别依次叠放冲有PP开窗的PP板和钻有slit的Core板,将Core板、PP板、挠性板压合在一起;再在文字印刷后采用UV镭射工序进行控深开盖的揭盖方法。本发明超厚刚挠结合板UV镭射控深揭盖方法选用不流胶物料制作PP1,并将PP1置于铜箔和Core板之间,用于粘结铜箔和Core板,同时,由于PP1采用不流胶物料制成,在压合时,有效防止流动的胶堵塞Core板上开设的slit,slit为狭缝的意思,确保顺利揭盖;选用低流胶物料制作PP2,且通过CNC机台在PP2上捞出大开口形成PP开窗,本发明将现有技术中高流胶更改为低流胶,并通过CNC机台在PP2上捞出PP开窗,在刚挠板压合过程中,有效改善流胶,进而确保后续产品加工品质;本发明通过PP物料的优化,在Core板上开slit,以及采用UV镭射控深方法完成揭盖,无需贴合PI保护膜,该种揭盖方法有效解决现有技术中刚挠结合板揭盖问题,提升制程能力,提高生产效率,同时减少品质风险,确保产品品质。

进一步地,所述的超厚刚挠结合板UV镭射控深揭盖方法,包括以下步骤,

S1:开料,将挠性基材FCCL、覆盖膜、PP1、PP2、Core基材分别裁切成片材;

S2:挠性板制作,按常规工序对挠性基材依次进行钻孔、镀铜、内层线路、AOI检查后,将覆盖膜贴合或压合在制作出图形的挠性基材FCCL,完成挠性板的制作;

S3:PP板制作:将裁切好的单张不流胶PP1经过CNC机台捞出PP1定位孔,将裁切好的单张低流胶PP2经过CNC机台捞出PP开窗和PP2定位孔,完成PP1和PP2的制作;

S4:Core板制作:将裁切好的Core片材依次进行打T孔、钻slit、水平除胶渣、酸性蚀刻,得到白Core板;

S5:将步骤S2至S4中制得的挠性板、PP2、Core板、PP1和铜箔进行套PIN、铆合、热熔后进行压合,形成半成品刚挠结合板;

S6:对上述制得的半成品刚挠结合板按常规工序依次进行打靶—裁边—棕化—CO2镭射钻盲孔—钻孔—沉铜—填孔电镀—全板电镀—线路—AOI—阻焊印刷—后固化—文字印刷;

S7:揭盖:采用UV镭射进行控深开盖,UV镭射只打穿PP1和1/2的Core板,用CNC机台切开盖槽,然后将旋转作用力通过slit裂缝与UV镭射下方的两个支撑点把补强材料去除,完成揭盖;

S8:后工序处理,包括等离子除胶—包胶—沉金—CNC切内槽—成型—电测—FQC—包装。

进一步地,所述低流胶半固化片中的E阶玻纤与上下铜箔之间具有≥5um的胶厚安全距离。

进一步地,所述PP定位孔为四角位置的圆T孔,所述PP开窗对应挠性板区域的PP整体开OPEN,形成PP开窗。

进一步地,所述PP开窗尺寸依挠性板区尺寸外扩,所述PP开窗内缘位于刚性板区域,所述PP开窗内缘距离刚挠交界线0.25mm。

进一步地,所述挠性基材上贴有覆盖膜,所述覆盖膜贴满挠性基材,或者所述覆盖膜贴满挠性板区后上刚性板区0.5mm。

进一步地,所述挠性基材FCCL做完线路之后进行等离子除胶,粗化FCCL表面。

进一步地,所述slit采用0.2mm钻头1/2的重合度机钻,所述Core板上钻出的长边比挠性板边单边大0.15mm。

进一步地,所述压合采用传统油压机进行压合,保证PP流胶充分无分层。

进一步地,在上述步骤S6中所述线路制作时,将距离刚挠交界线0.4mm的刚挠板区域的铜皮咬蚀掉,蚀刻成底板。

本发明超厚刚挠结合板UV镭射控深揭盖方法与现有技术相比,具有如下有益效果:

本发明超厚刚挠结合板UV镭射控深揭盖方法选用不流胶物料制作PP1,并将PP1置于铜箔和Core板之间,用于粘结铜箔和Core板,同时,由于PP1采用不流胶制成,在压合时,有效防止流动的胶堵塞Core板上开设的slit,确保顺利揭盖;选用低流胶物料制作PP2,且通过CNC机台在PP2上捞出大开口形成PP开窗,本发明将现有技术中高流胶更改为低流胶,并通过CNC机台捞出PP开窗,在刚挠板压合过程中,有效改善流胶,进而确保后续产品加工品质;本发明通过PP物料的优化,在Core板上开slit,以及采用UV镭射控深方法完成揭盖,无需贴合PI保护膜,而且使用UV镭射此外线采用光化的方式去除高分子,其产生的碳黑少,且镭射宽度易管控,该种揭盖方法有效解决现有技术中刚挠结合板揭盖问题,提升制程能力,提高生产效率,同时减少品质风险,确保产品品质。

附图说明

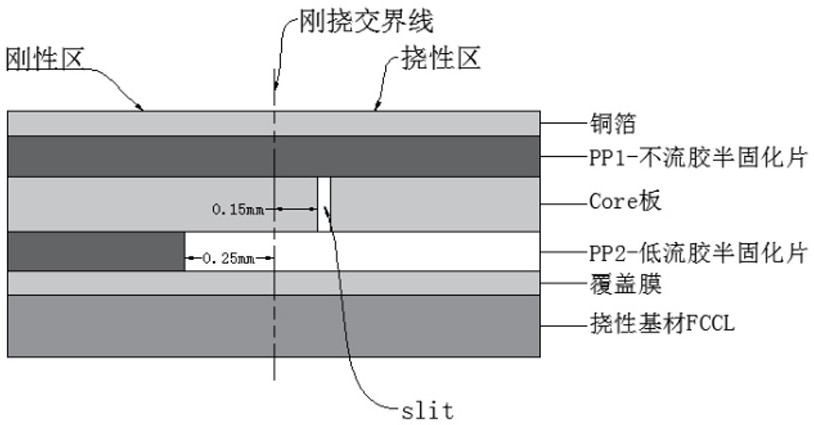

附图1为本发明超厚刚挠结合板UV镭射控深揭盖方法中覆盖膜整面贴合的结构示意图;

附图2为本发明超厚刚挠结合板UV镭射控深揭盖方法中覆盖膜上刚性板0.5mm的结构示意图。

具体实施方式

下面将结合具体实施例及附图对本发明超厚刚挠结合板UV镭射控深揭盖方法作进一步详细描述。

参照图1,本发明一非限制实施例,一种超厚刚挠结合板UV镭射控深揭盖方法,本实施例方法适用于AB型刚挠结合板的开盖,所述AB型刚挠结合板为如图1所示,其中一半为刚性板,另一半为挠性板构成的刚挠结合板。所述方法为选用不流胶物料制作PP1,并将PP1置于铜箔和Core板之间,用于粘结铜箔和Core板,同时,由于PP1采用不流胶制成,在压合时,有效防止流动的胶堵塞Core板上开设的slit,确保顺利揭盖;选用采用低流胶物料制作PP2,通过CNC机台在PP2上捞出大开口形成PP开窗,PP开窗尺寸大于挠性区域尺寸;通过采用钻孔机在Core板上对应的挠性区钻出slit,使钻出的长边比挠性区单边大,确保揭盖在挠性板区域;然后在挠性板的上下两面分别依次叠放冲有PP开窗的PP2和钻有slit的Core板以及PP1,将Core板、PP1、PP2、挠性板压合在一起;再在文字印刷后采用UV镭射工序进行控深开盖的揭盖方法。本发明超厚刚挠结合板UV镭射控深揭盖方法选用不流胶物料制作PP1,并将PP1物料置于铜箔和Core板之间,用于粘结铜箔和Core板,同时,由于PP1采用不流胶制成,在压合时,有效防止流动的胶堵塞Core板上开设的slit,确保顺利揭盖;选用低流胶物料制作PP2,且通过CNC机台在PP2上捞出大开口形成PP开窗,本发明将现有技术中高流胶半固化片物料更改为低流胶半固化片物料,并通过CNC机台捞出PP开窗,在刚挠板压合过程中,有效改善流胶,进而确保后续产品加工品质;本发明通过PP物料的优化,在Core板上开slit,以及采用UV镭射控深方法完成揭盖,无需贴合PI保护膜,而且使用UV镭射此外线采用光化的方式去除高分子,其产生的碳黑少,且镭射宽度易管控,该种揭盖方法有效解决现有技术中刚挠结合板揭盖问题,提升制程能力,提高生产效率,同时减少品质风险,确保产品品质。

参照图1,本发明一非限制实施例,所述的超厚刚挠结合板UV镭射控深揭盖方法,包括以下步骤,

S1:开料,将挠性基材FCCL、覆盖膜、PP1、PP2、Core基材分别裁切成片材;

S2:挠性板制作,按常规工序对挠性基材依次进行钻孔、镀铜、内层线路、AOI检查后,将覆盖膜贴合或压合在制作出图形的挠性基材FCCL,完成挠性板的制作;

S3:PP板制作:将裁切好的单张不流胶PP1经过CNC机台捞出PP1定位孔,将裁切好的单张低流胶PP2经过CNC机台捞出PP开窗和PP2定位孔,完成PP1和PP2的制作,其中,所述PP1定位孔和PP2定位孔均为四角位置的圆T孔,所述PP开窗对应挠性板区域的PP整体开OPEN,形成PP开窗,选用低流胶半固化作为PP物料,使Core板与覆盖膜直接的安全距离≧0.05mm,保证在压合受力过程中Core板的形变不会影响覆盖膜,同时也因为这个空腔的出现,可以不用贴PI保护膜,也能保证安全揭盖,有效节省了贴PI保护膜工序;

S4:Core板制作:将裁切好的Core片材依次进行打T孔、钻slit裂缝、水平除胶渣、酸性蚀刻,得到白Core板,其中打T孔,便于Core板与挠性板套PIN对位,钻slit裂缝,便于后续旋转开盖使用;

S5:将步骤S2至S4中制得的挠性板、PP2、Core板、PP1和铜箔进行套PIN、铆合、热熔后进行压合,形成半成品刚挠结合板,本发明中选用低流胶半固化片制作的PP2,在压合过程中,有效改善PP流胶的问题,确保产品品质;所述压合采用传统油压机进行压合,保证PP流胶充分无分层,进而确保产品品质;

S6:对上述制得的半成品刚挠结合板按常规工序依次进行打靶—裁边—棕化—CO2镭射钻盲孔—钻孔—沉铜—填孔电镀—全板电镀—线路—AOI—阻焊印刷—后固化—文字印刷,其中线路制作时,注意距离刚挠交界线0.4mm的刚挠板区域的铜面需要蚀刻成底板,以确保揭盖时不会拉伤铜皮,即所述线路制作时,将距离刚挠交界线0.4mm的刚挠板区域的铜皮咬蚀掉,蚀刻成底板,确保揭盖时不会拉伤铜皮,进而确保产品质量;阻焊印刷时注意距离刚挠交界线0.2mm的刚性板区不可覆盖油墨,挠性板区全部不覆盖油墨,便于后续揭盖;包胶为将不需要沉金的工艺边用蓝胶包住;

S7:揭盖:采用UV镭射进行控深开盖,UV镭射只打穿PP1和1/2的Core板,用CNC机台切开盖槽,然后将旋转作用力通过slit裂缝与UV镭射下方的两个支撑点把补强材料去除,完成揭盖,UV镭射此外线采用光化的方式去除高分子,产生的碳黑少,镭射宽度容易管控,品质易保证;

S8:后工序处理,包括等离子除胶—包胶—沉金—CNC切内槽—成型—电测—FQC—包装。

参照图1,本发明一非限制实施例,所述低流胶半固化片中的E阶玻纤与上下铜箔之间具有≥5um的胶厚安全距离。由于在压合过程中,是经过高温熔化PP2中的半固化片使铜箔与挠性板结合在一起,低流胶半固化片中包含半固化片和承载半固化片的E阶玻纤,若铜箔距离E阶玻纤低于5um,由于铜箔在高温状态下易起泡,其泡易接触到低流胶半固化片中的E阶玻纤,而E阶玻纤为导体,也即是铜箔与E阶玻纤接触,会产生漏电问题,因此,在制作过程中,要确保低流胶半固化片中的E阶玻纤导体与铜箔之间有≥5um的胶厚安全距离,进而确保产品的安全性能。

参照图1,本发明一非限制实施例,所述PP开窗尺寸依挠性板区尺寸外扩,所述PP开窗内缘位于刚性板区域,所述PP开窗内缘距离刚挠交界线0.25mm,采用低流胶半固化作为PP物料,同时将PP开窗退刚挠交界线0.25mm,可保证流胶距离在安全距离内,进而确保产品品质。

参照图1和图2,本发明一非限制实施例,所述挠性基材上贴有覆盖膜,所述覆盖膜贴满挠性基材(如图1),或者所述覆盖膜贴满挠性板区后上刚性板区0.5mm(如图2),保证压合后覆盖膜和PP的重合距离有0.25mm以上。

参照图1,本发明一非限制实施例,所述挠性基材FCCL做完线路之后进行等离子除胶,粗化FCCL表面,增加FCCL表面与覆盖膜的结合力。

参照图1,本发明一非限制实施例,所述slit裂缝采用0.2mm钻头1/2的重合度机钻,所述Core板上钻出的长边比挠性板边单边大0.15mm。

上述实施例仅为本发明的具体实施例,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些显而易见的替换形式均属于本发明的保护范围。

- 一种超厚刚挠结合板UV镭射控深揭盖方法

- 一种刚挠结合板的PI保护膜揭盖方法