一种用于加工圆筒工件的五轴多头加工机床及使用方法

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及自动化机床技术领域,尤其涉及一种用于加工圆筒工件的五轴多头加工机床及使用方法。

背景技术

五轴机床是指在一台机床上至少有五个坐标轴(三个直线坐标和两个旋转坐标),而且可在计算机数控(CNC)系统的控制下同时协调运动进行加工;目前的五轴机床通常只能同时对一个工件进行加工,加工效率低下拖慢生产节拍,且五轴全部集中在主轴上,导致主轴结构过于复杂和质量较大,影响加工精度和工作可靠性。

发明内容

发明目的:为了克服现有技术中存在的不足,本发明提供尤其涉及一种用于加工圆筒工件的五轴多头加工机床及使用方法可以同时加工多个圆筒形工件。

技术方案:为实现上述目的,本发明的一种用于加工圆筒工件的五轴多头加工机床,包括底架、底梁、底板、气动快夹、横梁、刀具库和集成加工端;所述底梁跨设于底架,所述底梁顶部沿自身长度方向设有第一滑轨组,所述底梁设有第一伺服电机驱动连接于底板,所述底板底部对应连接于第一滑轨组;所述气动快夹沿底板长度方向设于底板上表面;所述气动快夹包括旋转端和夹紧端,所述旋转端设有若干第四伺服电机,若干所述第四伺服电机沿横梁长度方向排列,所述第四伺服电机驱动连接于旋转端的夹紧杆;所述夹紧端连接于气动快夹的气缸;所述横梁通过支柱架设于底梁上方;所述刀具库挂设于横梁底部,所述刀具库换刀端对应于集成加工端的刀头端;所述集成加工端的立板通过第二滑轨组连接于横梁,所述第二滑轨组沿横梁长度方向设置;所述立板设有第二伺服电机驱动立板带动集成加工端沿第二滑轨组轨道方向行进;所述集成加工端包括第一气缸、四轴架、第三伺服电机和回转刀架;所述四轴架通过第三滑轨组连接于立板,所述第三滑轨组沿高度方向设置;所述第一气缸架设于立板边侧,所述第一气缸的推进端连接于四轴架;所述回转刀架两端分别旋转连接于四轴架的转轴两端,所述第三伺服电机驱动连接于回转刀架;所述回转刀架沿水平方向设有若干刀头夹具。

进一步地,所述刀具库包括台板、挂杆、吊环、换刀气缸和刀具夹;所述吊环挂设于横梁底部,所述挂杆沿底板长度方向贯穿吊环,所述挂杆两端固定连接于台板上表面,所述换刀气缸设于台板上表面,所述换刀气缸的推进端连接于横梁底部,若干所述刀具夹沿横梁长度方向搭设于台板;所述刀具夹对应于刀头夹具。

进一步地,包括以下步骤:

步骤一,将走刀程序输入设备并调试至达到设定精度,控制气动快夹将工件两端夹紧,在走刀前单独启动第四伺服电机转动或者人工拨动工件,检查工件是否夹合到位;

步骤二,机床根据程序对工件进行加工,走刀结束后松开气动快夹依次取出工件,同时对刀具库进行吹气去除加工碎屑。

有益效果:本发明的一种用于加工圆筒工件的五轴多头加工机床可以同时加工多个圆筒形工件,包括但不限于以下技术效果:

1)设置多组刀头夹具对应多个工件可以同时同步加工,提高生产效率;

2)将摇摆轴移动至工件的固定夹具上可以简化主轴结构、降低主轴自重,便于维护。

附图说明

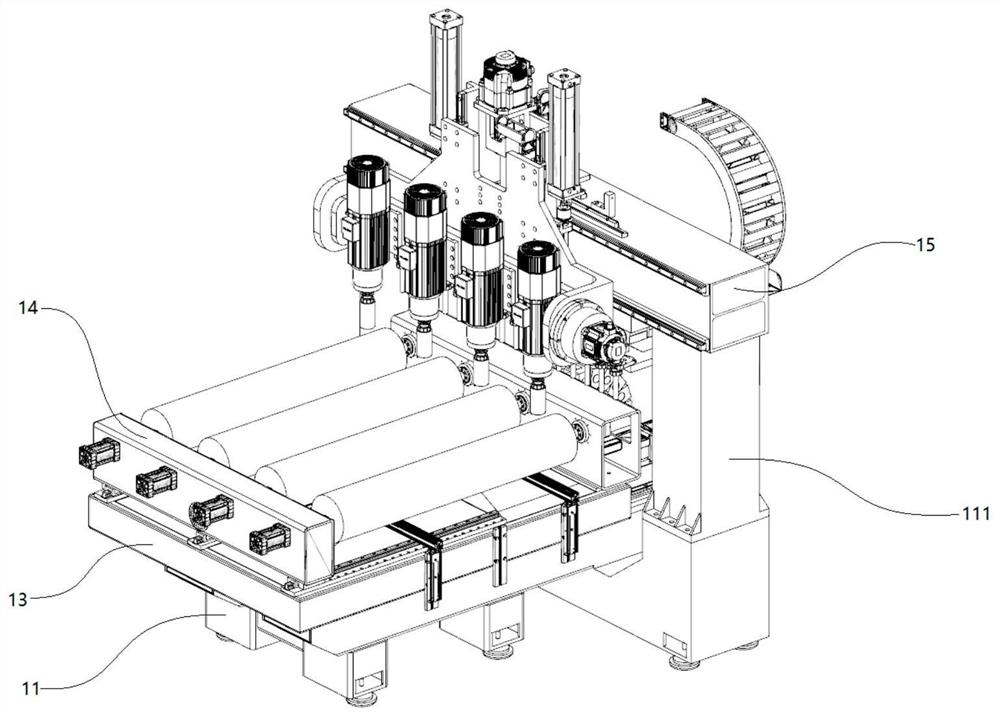

附图1为本发明的结构图;

附图2为本发明的底梁结构图;

附图3为本发明的气动快夹结构图;

附图4为本发明的集成加工端结构图;

附图5为本发明的刀具库结构图。

具体实施方式

下面结合附图对本发明作更进一步的说明。

如附图1-5:一种用于加工圆筒工件的五轴多头加工机床,包括底架11、底梁12、底板13、气动快夹14、横梁15、刀具库和集成加工端;所述底梁12跨设于底架11,所述底梁12顶部沿自身长度方向设有第一滑轨组121,所述底梁12设有第一伺服电机122驱动连接于底板13,所述底板13底部对应连接于第一滑轨组121;所述气动快夹14沿底板13长度方向设于底板13上表面;所述气动快夹14包括旋转端和夹紧端,所述旋转端设有若干第四伺服电机141,若干所述第四伺服电机141沿横梁15长度方向排列,所述第四伺服电机141驱动连接于旋转端的夹紧杆142;所述夹紧端连接于气动快夹14的气缸143;底板13在第一伺服电机122驱动下沿第一滑轨组121滑动,其滑动方向作为机床的X轴;集成加工端在横梁15移动的方向作为机床的Y轴;四轴架32通过第三滑轨组上下移动作为机床的Z轴,第三伺服电机33驱动回转刀架34旋转,其旋转方向为机床的旋转轴,工件固定于气动快夹14,旋转端和夹紧端分别夹合工件两端,第四伺服电机141驱动夹紧杆142旋转,带动工件沿自身轴线旋转,达到摇摆轴的效果。

所述横梁15通过支柱111架设于底梁12上方;所述刀具库挂设于横梁15底部,所述刀具库换刀端对应于集成加工端的刀头端;所述集成加工端的立板21通过第二滑轨组211连接于横梁15,所述第二滑轨组211沿横梁15长度方向设置;所述立板21设有第二伺服电机212驱动立板21带动集成加工端沿第二滑轨组211轨道方向行进;

所述集成加工端包括第一气缸31、四轴架32、第三伺服电机33和回转刀架34;所述四轴架32通过第三滑轨组连接于立板21,所述第三滑轨组沿高度方向设置;所述第一气缸31架设于立板21边侧,所述第一气缸31的推进端连接于四轴架32;所述回转刀架34两端分别旋转连接于四轴架32的转轴两端,所述第三伺服电机33驱动连接于回转刀架34;所述回转刀架34沿水平方向设有若干刀头夹具341;刀头夹具341对应于气动快夹14的工件,多组刀头夹具341可以同时同步加工多个工件,同时将五轴中的摇摆轴移动至工件的固定夹具可以简化主轴结构,便于维护。

所述刀具库包括台板161、挂杆162、吊环163、换刀气缸164和刀具夹165;所述吊环163挂设于横梁15底部,所述挂杆162沿底板13长度方向贯穿吊环163,所述挂杆162两端固定连接于台板161上表面,所述换刀气缸164设于台板161上表面,所述换刀气缸164的推进端连接于横梁15底部,若干所述刀具夹165沿横梁15长度方向搭设于台板161;所述刀具夹165对应于刀头夹具341;当需要更换刀具时,集成加工端沿Z轴向上移动让位,换刀气缸164推动台板161将刀具夹165推送至刀头夹具341下方,通过集成加工端沿第二滑轨组211在Y轴方向移动刀头夹具341对准刀具夹165空位后下降将刀具闲置,将刀头夹具341对准所需刀具后再次下降进行夹取,即可更换刀具。

包括以下步骤:

步骤一,将走刀程序输入设备并调试至达到设定精度,控制气动快夹14将工件两端夹紧,在走刀前单独启动第四伺服电机141转动或者人工拨动工件,检查工件是否夹合到位;

步骤二,机床根据程序对工件进行加工,走刀结束后松开气动快夹14依次取出工件,同时对刀具库进行吹气去除加工碎屑。

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种用于加工圆筒工件的五轴多头加工机床及使用方法

- 一种用于加工圆筒工件的五轴多头加工机床