箱体合装装置箱体合装方法

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及箱体制备领域,特别涉及一种箱体合装装置及箱体合装方法。

背景技术

冷藏车是低温冷链物流中一个重要环节的关键设备。冷藏车在冷藏运输过程中工作可靠、性能发挥稳定是保证易腐、保鲜食品在运输过程中的安全性的关键所在。

冷藏车的箱体由前板、后板、顶板、底板及两侧板合装为一体而形成箱体。其中,合装箱体的装置对于箱体的尺寸精度及使用性能要求都有至关重要的影响。但是,目前的箱体合装主要还是通过吊装并人工进行对准的方式进行合装,从而使箱体的尺寸精度较差。

发明内容

本发明的目的在于提供一种所合装的箱体的尺寸精度较好的箱体合装装置以及箱体合装方法,以解决现有技术中的问题。

为解决上述技术问题,本发明提供一种箱体合装装置,箱体包括底板、前板及两侧板,所述箱体合装装置包括:底板支撑定位机构,包括支撑架和设置于所述支撑架上的底板夹紧机构,所述支撑架用于支撑所述底板,所述底板夹紧机构用于夹紧所述底板,使所述底板水平固定于所述支撑架上;两侧板支撑定位机构,对称分列于所述支撑架宽度方向的两侧;各所述侧板支撑定位机构包括固定架、设置于所述固定架上的承托架和设置于所述承托架上的侧板夹紧机构,所述侧板夹紧机构夹紧立式状态的侧板,所述承托架可相对于所述固定架沿所述支撑架的宽度方向移动而靠近或远离所述支撑架;前板定位机构,位于所述支撑架长度方向的其中一端;所述前板定位机构包括底架、设置于所述底架上的承载架和设置于所述承载架上的前板夹紧机构,所述前板夹紧机构夹紧立式状态的前板,所述承载架可相对于所述底架沿所述支撑架的长度方向移动而靠近或远离所述支撑架。

在其中一实施方式中,所述底板夹紧机构包括分列于所述支撑架长度方向两端的定位杆和顶紧组件,所述定位杆沿所述支撑架的宽度方向延伸,且所述定位杆向上超出所述支撑架的顶部,所述顶紧组件包括定位块和驱动件,所述定位块向上超出所述支撑架的顶部,所述驱动件与所述定位块相连,使所述定位块沿所述支撑架的长度方向移动而远离或靠近所述定位杆。

在其中一实施方式中,所述底板夹紧机构还包括对中夹紧组件;所述对中夹紧组件包括对称分列于所述支撑架两侧的两夹紧板以及动力组件,所述夹紧板沿所述支撑架的长度方向延伸,所述动力组件驱动两所述夹紧板相向彼此靠近或背向彼此远离。

在其中一实施方式中,所述动力组件包括与其中一所述夹紧板连接的定位气缸以及分别连接两所述夹紧板的联动组件,以使两所述夹紧板同时相向运动或同时相背运动;所述定位气缸的固定端位于所述支撑架的横向中心线上,所述定位气缸的自由端与其中一所述夹紧板连接,所述联动组件包括连接杆以及对称设置于所述连接杆两端的活动杆,所述连接杆长度方向的中心与所述定位气缸的固定端铰接连接,两所述活动杆分别与两所述夹紧板铰接连接。

在其中一实施方式中,所述支撑架的两侧均设有支架;各所述支架沿所述支撑架的长度方向延伸,且所述支架上开设有沿所述支架长度方向间隔设置的多个卡槽;所述顶紧组件的驱动件与一顶紧杆连接,所述顶紧杆的两端分别卡置于两所述支架的对应卡槽内,实现所述顶紧杆与所述定位杆之间的不同间隔。

在其中一实施方式中,所述承托架和所述承载架均包括基板以及设置于所述基板其中一端的托板,所述托板凸伸出所述基板的侧面。

在其中一实施方式中,所述侧板夹紧机构包括沿所述支撑架长度方向分列于所述基板两端的固定挡块和推紧组件,所述推紧组件包括推块和动力件,所述动力件与所述推块连接,使所述推块沿所述支撑架的长度方向移动而靠近或远离所述固定挡块而夹紧所述侧板。

在其中一实施方式中,所述前板夹紧机构包括沿所述支撑架宽度方向分列于所述基板两端的固定挡块和推紧组件,所述推紧组件包括推块和动力件,所述动力件与所述推块连接,使所述推块所述支撑架的宽度方向移动而靠近或远离所述固定挡块而夹紧所述侧板。

在其中一实施方式中,所述侧板支撑定位机构还包括调节机构;所述调节机构包括固定端和相对于所述固定端倾斜设置的自由端,所述固定端与所述固定架固定连接,所述自由端与所述承托架的高度方向的中部连接,所述自由端相对于所述固定端移动,从而调节所述承托架与所述固定架之间的角度。

在其中一实施方式中,所述承托架的内侧间隔设有多个用于吸附侧板的真空吸附盘。

在其中一实施方式中,所述前板支撑定位机构还包括调整机构;所述调整机构包括固定端和相对于所述固定端倾斜设置的自由端,所述固定端与所述底架固定连接,所述自由端与所述承载架的高度方向的中部连接,所述自由端相对于所述固定端移动,从而调节所述承载架与所述底架之间的角度。

在其中一实施方式中,所述承载架的内侧间隔设有多个用于吸附侧板的真空吸附盘。

在其中一实施方式中,所述承托架通过横移组件的驱动实现移动;所述横移组件包括:横移轨道,设置于所述固定架上,并沿所述支撑架的宽度方向延伸;横移滑块,与所述承托架固定连接;横移动力件,与所述横移滑块连接并驱动所述横移滑块沿所述横移轨道滑动。

在其中一实施方式中,所述承载架通过纵移组件的驱动实现移动;所述纵移组件包括:纵移轨道,设置于所述底架上,并沿所述支撑架的长度方向延伸;纵移滑块,与所述承载架固定连接;纵移动力件,与所述纵移滑块连接并驱动所述纵移滑块沿所述纵移轨道滑动。

在其中一实施方式中,所述箱体合装装置还包括侧板移动机构,分别与两侧板定位机构对应设置;各所述侧板移动机构包括:导轨,位于所述支撑架的侧边;所述导轨沿所述支撑架的宽度方向延伸;移动滑块,固定于所述固定架的底部;移动驱动件,与所述移动滑块连接并驱动所述移动滑块沿所述导轨滑动,进而调节所述侧板支撑定位机构与所述支撑架之间的距离。

在其中一实施方式中,所述箱体合装装置还包括分别设置于所述侧板支撑定位机构上方以及所述底板支撑定位机构上方的二层平台。

本发明还提供一种箱体的合装方法,采用如上所述的箱体合装装置;所述合装方法包括以下步骤:

将底板吊运至所述支撑架上,并通过所述底板夹紧机构夹紧位于所述支撑架上的底板;

将两侧板分别吊运至所述承托架上,并通过所述侧板夹紧机构夹位于所述承托架上的侧板;

移动所述承托架,使所述侧板移动至预设安装位;

将前板吊运至所述承载架上,并通过所述前板夹紧机构夹位于所述承载架上的前板;

移动所述承载架,使所述前板移动至预设安装位;

粘接所述底板与侧板,粘接所述底板与前板。

由上述技术方案可知,本发明的优点和积极效果在于:

本发明的箱体合装装置通过底板支撑定位机构、两侧板支撑定位机构以及前板支撑定位机构的配合,实现底板与两侧板及前板的配合,操作简单,节约人力,所合装的箱体的尺寸精度较高。

本发明的箱体合装方法操作简单,节约人力。

附图说明

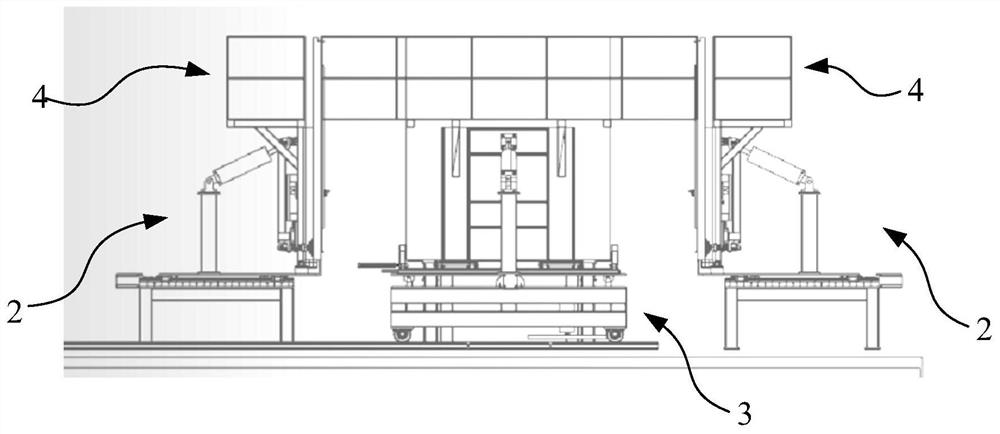

图1是本发明箱体合装装置的第一方向的结构示意图;

图2是图1中箱体合装装置的第二方向的结构示意图;

图3是本发明中底板支撑定位机构的第三方向的结构示意图;

图4是本发明中对中夹紧组件与支撑架的第三方向的结构示意图;

图5是本发明中侧板夹紧机构与承托架的第二方向的机构示意图。

附图标记说明如下:

1、底板支撑定位机构;11、支撑架;12、定位杆;13、定位块;141、夹紧板;142、活动杆;143、连接杆;144、气缸;15、顶紧杆;16、支架;161、卡槽;

2、侧板支撑定位机构;21、固定架;22、承托架;23、固定挡块;24、推块;

3、前板支撑定位机构;31、底架;32、承载架;33、调整机构;

4、二层平台。

具体实施方式

体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

为了进一步说明本发明的原理和结构,现结合附图对本发明的优选实施例进行详细说明。

本发明提供一种箱体合装装置,用于合装箱体的前板、底板以及两侧板,特别适用于冷藏箱体的制备。

参阅图1和图2,该箱体合装装置包括底板支撑定位机构1、两侧板支撑定位机构2和前板支撑定位机构3。通过上述各机构的配合实现箱体的各板材的配合,从而提高箱体的尺寸精度。

具体地,箱体包括前板、后板、底板、顶板及两侧板。本实施例中,箱体合装装置主要用于对箱体的前板、底板及两侧板的合装。

底板支撑定位机构1包括支撑架11和底板夹紧机构。支撑架11用于支撑底板,底板夹紧机构用于夹紧底板,而使底板水平的固定于支撑架11上,进而方便底板与侧板及前板的合装。

具体地,支撑架11的顶部具有一支撑面,该支撑面水平设置。底板位于支撑面上时,底板的长度方向沿支撑架11的长度方向延伸。

参阅图3,底板夹紧机构包括定位杆12、顶紧组件以及对中夹紧组件。

定位杆12位于支撑架11的其中一端,且定位杆12沿支撑架11的宽度方向延伸。沿支撑架11的高度方向,即沿竖向方向,定位杆12向上超出支撑架11的顶部。本实施例中,定位杆12的长度覆盖支撑架11的宽度范围,即定位架的长度大于或等于支撑架11的宽度。

顶紧组件位于支撑架11相对于定位杆12的另一端,即定位杆12和顶紧组件分列于支撑架11长度方向的两端。

顶紧组件包括定位块13和驱动件。定位块13向上超出支撑架11的顶部。驱动件为气缸,与定位块13连接而带动定位块13沿支撑架11的长度方向移动,进而靠近定位杆12或远离定位杆12。

顶紧组件可为多组,多组顶紧组件沿支撑架11的宽度方向间隔设置。具体可依据实际需要而设置。

参阅图4,对中夹紧组件包括对称分列于支撑架11两侧的两夹紧板141以及动力组件。两夹紧板141分列于支撑架11宽度方向的两侧,且夹紧板141沿支撑架11的长度方向延伸。动力组件驱动两夹紧板141相向彼此靠近或背向彼此远离。

本实施例中,动力组件包括气缸144及联动组件。气缸144的固定端位于支撑架11的横向中心线上,自由端与其中一夹紧板141固定连接。联动组件包括连接杆143以及对称设置于连接杆143两端的活动杆142。连接杆143长度方向的中心与气缸144的固定端铰接连接,两活动杆142分别与两夹紧板141铰接连接。即,两活动杆142关于支撑架11的横向中心线对称设置。

动力组件驱动两夹紧板141相背运动的原理为:气缸144的自由端伸出,带动其中一夹紧板141向外移动,该夹紧板141的移动带动与该夹紧板141连接的活动杆142的移动,并通过连接杆143传递给另一活动杆142,使另一活动杆142也向外移动,进而带动另一夹紧板141也向外移动,实现两夹紧板141相背运动。其中,朝向两夹紧板141所围合的区域的为内,反之为外。

由于气缸144的固定端位于支撑架11的横向中心线上,因此,两夹紧板141关于支撑架11的横向中心线对称的移动,进而实现底板的对中。

底板放置于底板支撑定位机构1上时,底板的一端与定位杆12抵接,另一端与顶紧组件的定位块13抵接;通过对中夹紧组件的两夹紧板141将底板对中并固定于支撑架11上,使底板的横向中心线与支撑架11的横向中心线重合。即底板通过底板支撑定位机构1水平固定于支撑架11上,以便与前板及两侧板进行合装。

两侧板定位机构对称分列于支撑架11宽度方向的两侧。各侧板定位机构用于支撑以及定位侧板,提高侧板与底板的配合度。

各侧板支撑定位机构2包括固定架21、承托架22、侧板夹紧机构和横移组件。

固定架21位于支撑架11宽度方向的侧边,且固定架21的长度方向与支撑架11的长度方向平行。

承托架22设置于固定架21上,承托架22的长度方向同样与与支撑架11的长度方向平行。具体地,承托架22包括基板和设置于基板其中一端的托板,托板凸伸出基板的侧面,用于承托立式状态的侧板。在侧板以完全竖立状态位于承托架22上时,托板位于基板的底端,并朝向支撑架11的方向凸出基板,从而承托侧板。

横移组件包括横移轨道、横移滑块以及横移动力件。横移轨道设置于固定架21上,且横移轨道沿支撑架11的宽度方向延伸。本实施例中,横移轨道的数量为两个,两横移轨道平行间隔设置。

横移滑块与承托架22的底部固定连接,且横移滑块与横移轨道滑动配合。

横移动力件与横移滑块连接并驱动横移滑块沿横移轨道移动,从而带动承托架22相对于固定架21沿支撑架11的宽度方向移动而靠近或远离支撑架11。本实施例中,横移动力件为电机。

其他实施例中,横移组件还可以通过齿条与齿轮的啮合传动方式而带动承托架22进行移动。此时,齿条沿支撑架11的宽度方向布置,齿条与承托架22固定连接。

进一步地,横移组件还包括锁紧件,用于锁止承托架22,以固定移动至预设位置后的承托架22与固定架21。

参阅图5,侧板夹紧机构设置于承托架22上,用于夹紧位于承托架22上的侧板。具体地,侧板夹紧机构包括沿支撑架11长度方向分列于基板两端的固定挡块23和推紧组件。固定挡块23固定于基板的其中一端,且固定挡块23凸伸出基板的侧面。其中,固定挡块23向支撑架11的方向凸伸出基板。推紧组件包括推块24和动力件,动力件与推块24连接,使推块24沿支撑架11的长度方向移动而靠近或远离固定挡块23而夹紧侧板。

即侧板夹紧机构通过固定挡块23和推块24的相互配合而将侧板支撑于承托架22内的侧板夹紧。

侧板支撑定位机构2还包括调节机构,以用于调节承托架22与固定架21之间的夹角。具体地,调节机构包括固定端和相对于固定端倾斜设置的自由端,固定端与固定架21连接,自由端与承托架22的高度方向的中部连接,自由端相对于固定端移动,从而调节承托架22与固定架21之间的角度。本实施例中,固定端固定于一过渡板上,过渡板与横移滑块固定连接,进而实现固定端与固定架21的连接。

承托架22的中部并不是特指承托架22高度方向的中心点,而是包括该中心点在内并向两端延伸的范围。具体在本实施例中,调节机构的自由端与承托架22高度方向的中上部连接。

进一步地,基板的内侧间隔设有多个用于吸附侧板的真空吸附盘,保证立式的侧板不倾倒。

调节机构调节承托架22的原理如下:初始状态为自由端缩回,使承托架22与固定架21之间的夹角小于90度,即承托架22相对于固定架21倾斜,倾斜方向是由上至下向靠近支撑架11。将侧板吊运至倾斜的承托架22上。驱动自由端伸出,因为冷藏箱体的侧板以及承托架22的重量之和较大,故承托架22的底部不动,而承托架22的顶部向靠近支撑架11的方向移动,从而使承托架22由倾斜状态调整为竖立状态。

在承托架22由倾斜状态转变为竖立状态时,侧板通过真空吸附盘的吸附作用而与基板连接,保证了两者之间的连接,避免了侧板的倾倒,从而提高了箱体合装过程中的安全性。

侧板放置于侧板支撑定位机构2上时:先将承托架22倾斜,然后将侧板吊运至支撑架11上,通过侧板夹紧机构夹紧侧板,并通过真空吸盘吸附侧板。驱动调节机构的自由端伸出,从而使侧板以及承托架22整体由倾斜状态转化为竖立状态。横移机构移动,将承托架22以及侧板整体的向靠近支撑架11的方向移动,到达预设的安装位置后停止。并通过锁止件锁止承托架22,使承托架22与固定架21之间相对固定。

通过调节机构的调节作用,使侧板转移至承托架22时,倾斜于承托架22上,避免了侧板的倾倒,相较于相关技术中的直接以竖立状态的侧板转移的方案,本实施例中的侧板支撑定位机构2的安全性更高。

前板定位机构位于支撑架11长度方向的其中一端。本实施例中,前板定位机构与定位杆12位于同一端。前板定位机构用于支撑以及定位前板,提高前板与底板的配合度。

前板支撑定位机构3包括底架31、承载架32、前板夹紧机构和纵移组件。

底架31位于支撑架11的端部,且底架31的长度方向与支撑架11的宽度方向平行。

承载架32设置于底架31上,承载架32的长度方向同样与支撑架11的宽度方向平行。具体地,承载架32包括基板和设置于基板其中一端的托板,托板凸伸出基板的侧面,用于承托立式状态的前板。在前板以完全竖立状态位于承载架32上时,托板位于基板的底端,并朝向支撑架11的方向凸出基板,从而承托前板。

纵移组件包括纵移轨道、纵移滑块以及纵移动力件。纵移轨道设置于底架31上,且纵移轨道沿支撑架11的长度方向延伸。本实施例中,纵移轨道的数量为两个,两纵移轨道平行间隔设置。

纵移滑块与承载架32的底部固定连接,且纵移滑块与纵移轨道滑动配合。

纵移动力件与纵移滑块连接并驱动纵移滑块沿纵移轨道移动,从而带动承载架32相对于底架31沿支撑架11的长度方向移动而靠近或远离支撑架11。本实施例中,纵移动力件为电机。

其他实施例中,纵移组件还可以通过齿条与齿轮的啮合传动方式而带动承载架32进行移动。此时,齿条沿支撑架11的宽度方向布置,齿条与承托架22固定连接。

进一步地,纵移组件还包括锁紧件,用于锁止承载架32,以固定移动至预设位置后的承载架32。

前板夹紧机构设置于承载架32上,用于夹紧位于承载架32上的前板。具体地,前板夹紧机构包括沿支撑架11宽度方向分列于基板两端的固定挡块和推紧组件。固定挡块固定于基板的其中一端,且固定挡块凸伸出基板的侧面。其中,固定挡块向支撑架11的方向凸伸出基板。推紧组件包括推块和动力件,动力件与推块连接,使推块沿支撑架11的宽度方向移动而靠近或远离固定挡块而夹紧前板。

即前板夹紧机构通过固定挡块23和推块24的相互配合而将支撑于承托架22内的前板夹紧。

前板支撑定位机构3还包括调整机构33,以用于调整承载架32与底架31之间的夹角。具体地,调整机构33包括固定端和相对于固定端倾斜设置的自由端,固定端与底架31固定连接,自由端与承载架32的高度方向的中部连接,自由端相对于固定端移动,从而调整承载架32与底架31之间的角度。

本实施例中,固定端固定于一过渡板上,过渡板的底部与纵移滑块固定连接,进而实现固定端与底架31的连接。

承载架32的中部并不是特指承载架32高度方向的中心点,而是包括该中心点在内并向两端延伸的范围。具体在本实施例中,调节机构的自由端与承载架32高度方向的中上部连接。

进一步地,承载架32的基板的内侧间隔设有多个用于吸附侧板的真空吸附盘,保证立式的前板不倾倒。

调整机构33调节承载架32的原理如下:初始状态为自由端缩回,使承载架32与底架31之间的夹角小于90度,即承载架32相对于底架31倾斜,倾斜方向是由上至下向靠近支撑架11。将前板吊运至倾斜的承载架32上。驱动自由端伸出,因为冷藏箱体的前板以及承载架32的重量之和较大,故承载架32的底部不动,而承载架32的顶部向靠近支撑架11的方向移动,从而使承载架32由倾斜状态调整为竖立状态。

在承载架32由倾斜状态转变为竖立状态时,前板通过真空吸附盘的吸附作用而与基板连接,保证了两者之间的连接,避免了前板的倾倒,从而提高了箱体合装过程中的安全性。

前板放置于前板支撑定位机构3上时:先将承载架32倾斜,然后将前板吊运至承载架32上,通过前板夹紧机构夹紧前板,并通过真空吸盘吸附前板。驱动调整机构33的自由端伸出,从而使前板以及承载架32整体由倾斜状态转化为竖立状态。纵移机构移动,将承载架32以及前板整体的向靠近支撑架11的方向移动,到达预设的安装位置后停止。并通过锁止件锁止承载架32,使承载架32与底架31之间相对固定。

通过调整机构33的调节作用,使前板转移至承载架32时,倾斜于承载架32上,避免了前板的倾倒,相较于相关技术中的直接以竖立状态的前板转移的方案,本实施例中的前板支撑定位机构3的安全性更高。

进一步地,两侧板支撑定位机构2还可以沿支撑架11的宽度方向移动,而靠近或远离支撑架11,以使箱体合装装置能够适配不同宽度的箱体。

侧板支撑定位机构2通过侧板移动机构实现移动。侧板移动机构的数量为两个,分别与两侧板定位机构对应设置。

各侧板移动机构包括导轨、移动滑块和移动驱动件。导轨位述支撑架11的侧边。且导轨沿支撑架11的宽度方向延伸。本实施例中,导轨可安装于地面,即地轨。移动滑块固定于固定架21的底部。移动滑块与导轨滑动配合。移动驱动件与移动滑块连接并驱动移动滑块沿导轨滑动,进而调节侧板支撑定位机构2与支撑架11之间的距离。

进一步地,支撑架11的宽度方向的两侧均设有支架16。各支架16沿支撑架11的长度方向延伸,且支架16上沿支架16长度方向间隔设置有多个卡槽161。

顶紧组件的驱动件与顶紧杆15连接,即气缸的固定端固定于顶紧杆15上。顶紧杆15沿支撑架11的宽度方向延伸。顶紧组件为多组时,沿顶紧杆15的长度方向间隔设置。顶紧杆15的两端分别卡置于两支架16的卡槽161内,实现顶紧杆15与定位杆12之间的不同间隔,进而使该箱体合装装置能够适配不同长度的箱体。

本实施例中的箱体合装装置还包括三个二层平台4,分别对应两侧板支撑定位机构2和底板支撑定位机构1设置。其中两个二层平台4位于侧板定位机构2上方,一个二层平台4位于底板支撑定位机构1的上方,以供工作人员行走,并辅助板材的吊运、装配和固定。

本实施例中的箱体合装装置通过底板支撑定位机构1、两侧板支撑定位机构2以及前板支撑定位机构3的配合,实现底板与两侧板及前板的配合,操作简单,节约人力,所合装的箱体的尺寸精度较高。

进一步地,该箱体合装装置在吊装侧板和前板时,先倾斜,再转动为竖立状态,避免了侧板以及前板的倾倒,保证了合装的安全性。

还能够通过移动侧板定位机构以适配不同宽度的箱体,移动顶紧杆15以适配不同长度的箱体,使该箱体合装装置的通用性较高。

为了进一步使本领域的技术人员具体了解到本实施例提供的箱体合装装置如何实现箱体的合装,以下将对合装方法的具体过程进行说明。

箱体的合装方法包括以下步骤:

S1、将底板吊运至支撑架11上,并通过底板夹紧机构夹紧位于支撑架11上的底板。

具体地,先将定位块13向远离定位杆12的方向移动个,将两夹紧板141相互远离,然后将底板吊运至支撑架11的支撑面上。然后通过顶紧组件与定位杆12的配合,定位底板在支撑架11长度方向的位置,通过对中夹紧组件使两夹紧板141靠近而定位底板在支撑架11宽度方向的位置,从而实现底板在水平方向的定位。

通过定位杆12与顶紧组件的配合,以及对中夹紧组件,将底板固定于支撑架11上。

S2、将两侧板分别吊运至承托架22上,并通过侧板夹紧机构夹位于承托架22上的侧板。

具体地,先将承托架22倾斜,承托架22与固定架21的夹角小于90度。较优地,承托架22与固定架21的夹角大于15度。再将侧板吊运至承托架22上,使侧板的底部放置于托板上,并通过真空吸附盘吸附侧板。然后通过调节机构的调节使承托架22缓慢的由倾斜状态转变为竖立状态。

S3、移动承托架22,使侧板移动至预设安装位。

具体地,通过横移组件带动承托架22移动,使侧板移动至靠近支撑架11上的底板,并到达预设安装位。

其中,针对不同宽度的箱体,还可以通过侧板移动机构使固定架21移动,进而使侧板到达预设安装位。

S4、将前板吊运至承载架32上,并通过前板夹紧机构夹位于承载架32上的前板。

具体地,先将承载架32倾斜,承载架32与底架31的夹角小于90度。较优地,承载架32与底架31的夹角大于15度。再将前板吊运至承载架32上,使前板的底部放置于托板上,并通过真空吸附盘吸附前板。然后通过调整机构33的调整使承载架32缓慢的由倾斜状态转变为竖立状态。

S5、移动承载架32,使前板移动至预设安装位。

具体地,通过纵移组件带动承载架32移动,使前板移动至靠近支撑架11上的底板,并到达预设安装位。

S6、粘接底板与侧板,粘接底板与前板,完成箱体的合装。

具体地,底板与前板相互连接的侧面提前通过手动涂胶系统涂胶,所需要提前的时间综合考虑前板准备、对位时间和涂胶时间。同样的,底板与侧板相互连接的侧面提前通过手动涂胶系统涂胶,所需要提前的时间综合考虑侧板准备、对位时间和涂胶时间。本实施例中的箱体合装方法,通过底板支撑定位机构1、两侧板支撑定位机构2以及前板支撑定位机构3的配合,实现底板与两侧板及前板的配合,操作简单,节约人力,所合装的箱体的尺寸精度较高。

虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

- 箱体合装装置箱体合装方法

- 货柜与车体的合装装置、合装系统和合装方法