一种高致密导电氧化铌靶材的制备方法

文献发布时间:2023-06-19 10:27:30

技术领域

本申请涉及材料加工技术的领域,尤其是涉及一种高致密导电氧化铌靶材的制备方 法。

背景技术

ITO消影玻璃是在玻璃面和ITO膜之间镀一层过渡膜,该过渡膜在可见光区的反射率 与镀ITO膜后的反射率接近,使得ITO膜与刻蚀区的色差减小,达到“视而不见”的效果。消影层薄膜主要由二氧化钛、氧化铌粉料等高折射率材料经磁控溅射的方法制得。

相关技术中,授权公告号为CN102659405B的中国发明专利公开了公开一种高密度氧化铌溅射靶材的制备方法,原料为高纯度氧化铌粉料,其纯度大于99.99%。其制备过程按以下步骤完成:氧化铌粉料预处理;真空热压;靶材的机械加工。

针对上述中的相关技术,发明人认为采用氧化铌粉料制备所得的靶材导电率不佳, 从而影响靶材质量。

发明内容

为了提高靶材导电率,提高靶材质量,本申请提供一种高致密导电氧化铌靶材的制 备方法。

本申请提供的一种高致密导电氧化铌靶材的制备方法采用如下的技术方案:

一种高致密导电氧化铌靶材的制备方法,包括以下步骤:S1、选择氧化铌粉料和金属铌粉料 作为原料按照配比放入V型混料机中混料,氧化铌粉料和金属铌重量份数之比为(93~95): (5~7);

S2、将S1中混好的粉体原料放入高能球磨机中,球磨至粉体平均粒径为5μm;

S3、将球磨好的粉体放入高纯石墨模具中,粉体下部用氧化锆陶瓷纸将粉体与石墨下压头隔 离,粉体上部用氧化锆陶瓷纸将粉体与石墨垫片隔离,粉体预压5kg;

S4、将石墨模具放入热压炉中,将炉内真空度抽至0.001~0.1kPa,充入0.1~1atm的高纯氩 气,按照升温速率为100~300℃/小时将炉内温度升至500~800℃,保温1~2小时,将炉 内真空度抽至0.001~0.1kPa,充入0.1~1atm的高纯氩气,给模具施压10~20MPa,然后按 照升温速率为100~300℃/小时升温至950~1150℃,温度均匀化1~2小时,再给模具施压 20~50MPa,保压保温1~4小时,将温度降至600~800℃,降温速率为100~200℃/小时, 降温过程保压10~30MPa;

S5、关闭电源随炉冷,温度降至20℃时,取出靶材坯料;

S6、将靶材坯料加工成规定形状的靶材。

通过采用上述技术方案,将金属铌粉料与氧化铌粉料混合后热压成靶材坯料,靶材 坯料加工后形成靶材,因为金属铌粉料的加入,从而提高了靶材的导电率,提高靶材质量。

可选的,所述V型混料机包括支架,所述支架上固定连接有通气机构,所述通气机构上通过转动机构转动连接有V型筒,所述V型筒转动轴线水平设置,所述通气机构与V 型筒内连通,所述通气机构一端与高纯氩气瓶连通,所述通气机构另一端与收集袋连通,所述支架上设置有驱动V型筒转动的驱动机构,所述V型筒上开设有料口,所述料口处设置 有封闭料口的端盖。

通过采用上述技术方案,将氧化铌粉料和金属铌粉料加入V型筒内,V型筒转动过程中,向V型筒内通入高纯氩气,高纯氩气使V型筒内原有气体排出,从而减少V型筒内 气体中氧气的含量,减少混料过程中因金属铌氧化损耗对最终产品导电率的影响。

可选的,所述V型筒包括两个倾斜设置的圆筒体,两个圆筒体下端互相靠近且固定连接为V型,两个圆筒体相交端为出料端,所述料口开设于出料端。

通过采用上述技术方案,需要向V型筒内添加粉料时,转动V型筒使料口背离地面,加料完成后使用端盖将料口封闭,混料结束后转动V型筒使料口朝向地面,打开端盖将粉料导出,将投料口和出料口设为同一个,从而减少V型筒自身缝隙,提高密封性,减少外 界气体进入V型筒内从而对金属铌粉料的影响。

可选的,所述通气机构包括水平设置的圆柱形支撑杆,所述支撑杆位于V型筒内,所述支撑杆轴线为V型筒转动轴线,所述支撑杆一端同轴固定连接有第一通气管,所述第一通气管背离支撑杆一端穿过V型筒侧壁固定连接于支架上,所述第一通气管背离支撑杆一端与高纯氩气瓶连通,所述第一通气管侧壁固定连接有第二通气管,所述第二通气管位于 V型筒内且将第一通气管和V型筒连通;所述支撑杆另一端同轴固定连接有第三通气管,所述第三通气管背离支撑杆一端穿过V型筒侧壁固定连接于支架上,所述第三通气管侧壁固定连接有第四通气管,所述第四通气管位于V型筒内且将第三通气管和V型筒连通,所 述第四通气管上设置有用于过滤氧化铌粉料和金属铌粉料的过滤组件,所述第三通气管背离支撑杆一端与收集袋连通。

通过采用上述技术方案,高纯氩气经第一通气管和第二通气管进入V型筒内,高纯氩气推动V型筒内的气体经过滤组件、第四通气管和第三通气管排入收集袋内,从而减少 V型筒内气体中的氧气,减少金属铌的氧化损耗。

可选的,所述第二通气管轴线竖直设置,所述第二通气管远离第一通气管一端朝向 地面设置。

通过采用上述技术方案,当V型筒发生转动时,因第二通气管始终朝向地面且从第二通气管向V型筒内通气,有效减少进入第二通气管内的粉料。

可选的,所述第四通气管轴线竖直设置,所述第四通气管远离第三通气管一端背离 地面,所述过滤组件包括通过连接组件固定连接于第四通气管上的支撑筒,所述支撑筒与第 四通气管同轴设置,所述支撑筒上端面同轴固定连接有顶板,在竖直方向上,所述顶板与第 四通气管间隔设置,所述第四通气管上同轴套设有用于过滤粉料的过滤层,所述过滤层呈圆 筒形,所述过滤层内壁抵接于第四通气管外壁,所述过滤层外壁抵接于支撑筒内壁。

通过采用上述技术方案,高纯氩气持续输送进入V型筒内并经过滤组件、第四通气管和第三通气管排出,在此过程中粉末随气流移动,过滤层对粉料进行截留,从而减少粉料损耗。

可选的,所述连接组件为两组且在竖直方向上间隔设置,所述过滤层位于两组连接 组件之间,所述过滤层与连接组件抵接。

通过采用上述技术方案,连接组件将支撑筒和第四通气管固定,同时两组连接组件 对过滤层起限位作用,增加过滤层在第四通气管和支撑筒之间的稳定性。

可选的,所述转动机构包括水平固定连接于V型筒侧壁的两根连接管,其中一根连接管同轴转动连接于第一通气管上,另一根连接管同轴转动连接于第二通气管上,所述连接 管背离V型筒一端同轴固定连接有连接环,所述连接环内径大于连接管内壁,所述连接环 内壁同轴固定连接有支撑轴承,所述支撑轴承内壁固定连接于第一通气管外侧壁,另一组固 定组件的支撑轴承内壁固定连接于第三通气管外侧壁。

通过采用上述技术方案,支撑轴承将连接管限位在当前位置,减少V型筒转动过程中的阻力。

可选的,所述驱动机构包括同轴固定连接于连接管上的第一皮带轮,所述支架上固 定连接有驱动电机,所述驱动电机上传动连接有减速器,减速器输出轴上同轴固定连接有第 二皮带轮,所述第一皮带轮和第二皮带轮通过传输皮带连接。

通过采用上述技术方案,驱动电机通过减速器驱动第二皮带轮转动,第二皮带轮通 过皮带带动第一皮带轮转动,从而带动连接管转动,连接管带动V型筒转动,操作简单方便。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过将氧化铌粉料和金属铌粉料混合热压成靶材坯料,从而使最终制得的靶材导电率提高, 有效提高靶材质量;

2.V型筒对氧化铌粉料和金属铌粉料混合过程中,高纯氩气吹动粉尘移动,从而提高混料效 果;

3.在V型筒转动过程中向V型筒内加入高纯氩气,从而对金属铌进行保护,减少因金属铌 氧化而造成的损耗,提高靶材导电率。

附图说明

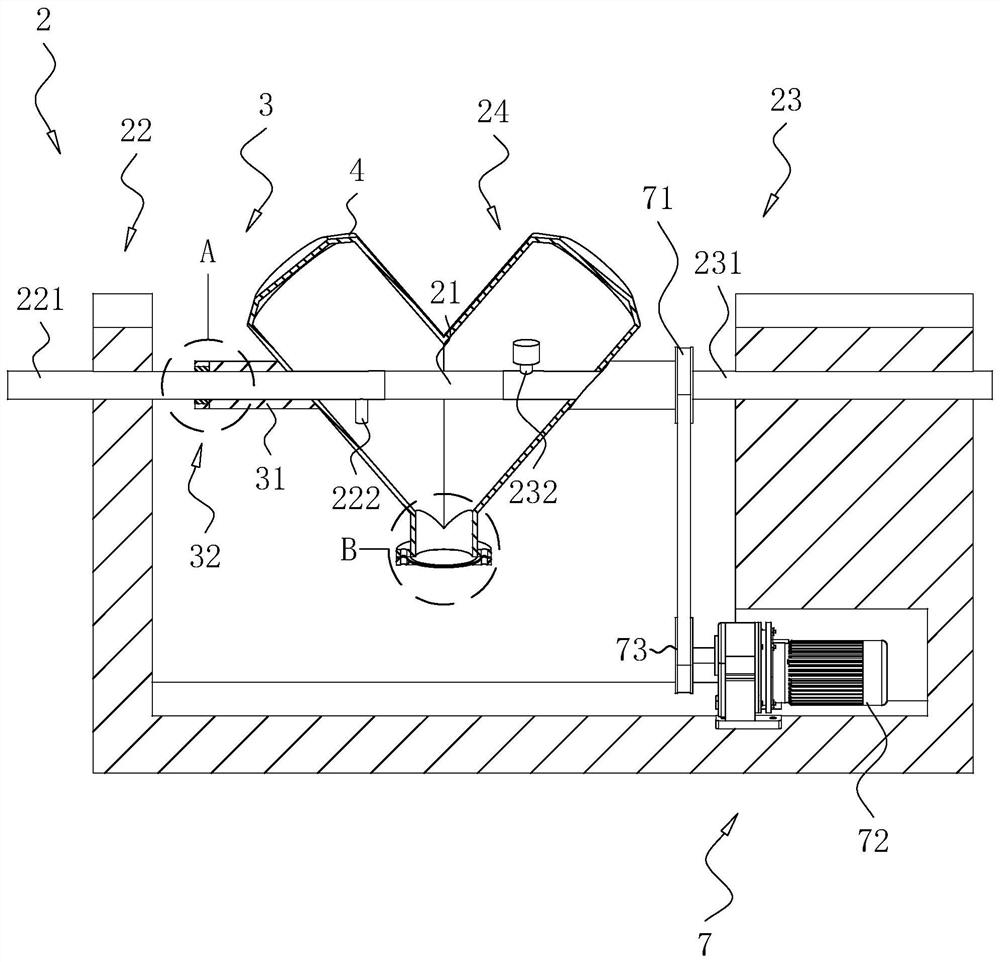

图1是本申请实施例4整体结构示意图;

图2是本申请实施例4部分结构剖视示意图;

图3是图2中A部分和B部分局部放大示意图;

图4是本申请实施例4部分结构剖视示意图,主要用于展示过滤组件。

附图标记说明:1、支架;2、通气机构;21、支撑杆;22、第一通气组件;221、第 一通气管;222、第二通气管;23、第二通气组件;231、第三通气管;232、第四通气管; 24、过滤组件;241、支撑筒;242、顶板;243、过滤层;25、连接杆;3、连接机构;31、 连接管;32、定位组件;321、连接环;322、支撑轴承;4、V型筒;5、料口;6、端盖;7、 驱动机构;71、第一皮带轮;72、驱动电机;73、第二皮带轮。

具体实施方式

本申请中氧化铌粉料采购自北京蒙泰京典金属材料研究所,纯度为99.99%,金属铌 粉料采购自清河县拓普金属材料有限公司,纯度为99.999%。

以下结合附图1-4、实施例1-4和对比例1-2对本申请作进一步详细说明。

本申请实施例公开一种高致密导电氧化铌靶材的制备方法。

实施例1

包括以下步骤:S1、选择9.3kg氧化铌粉料和0.5kg金属铌粉料作为原料按照配比放入V型 混料机中混料;

S2、将S1中混好的粉体原料放入高能球磨机中,球磨至粉体平均粒径为5μm;

S3、将球磨好的粉体放入高纯石墨模具中,粉体下部用氧化锆陶瓷纸将粉体与石墨下压头隔 离,粉体上部用氧化锆陶瓷纸将粉体与石墨垫片隔离,粉体预压5kg;

S4、将石墨模具放入热压炉中,将炉内真空度抽至0.001kPa,充入0.1atm的高纯氩气,按 照升温速率为100℃/小时将炉内温度升至500℃,保温1小时,将炉内真空度抽至0.001kPa, 充入0.1atm的高纯氩气,给模具施压10MPa,然后按照升温速率为100℃/小时升温至950℃,温度均匀化1小时,再给模具施压20MPa,保压保温1小时,将温度降至600℃, 降温速率为100℃/小时,降温过程保压10MPa;

S5、关闭电源随炉冷,温度降至20℃时,取出靶材坯料;

S6、将靶材坯料加工成规定形状的靶材。

实施例2

包括以下步骤:S1、选择9.4kg氧化铌粉料和0.6kg金属铌粉料作为原料按照配比放入V型 混料机中混料;

S2、将S1中混好的粉体原料放入高能球磨机中,球磨至粉体平均粒径为5μm;

S3、将球磨好的粉体放入高纯石墨模具中,粉体下部用氧化锆陶瓷纸将粉体与石墨下压头隔 离,粉体上部用氧化锆陶瓷纸将粉体与石墨垫片隔离,粉体预压5kg;

S4、将石墨模具放入热压炉中,将炉内真空度抽至0.05kPa,充入0.6atm的高纯氩气,按照 升温速率为200℃/小时将炉内温度升至650℃,保温1.5小时,将炉内真空度抽至0.05kPa, 充入0.6atm的高纯氩气,给模具施压15MPa,然后按照升温速率为200℃/小时升温至 1050℃,温度均匀化1.5小时,再给模具施压35MPa,保压保温2.5小时,将温度降至700℃,降温速率为150℃/小时,降温过程保压20MPa;

S5、关闭电源随炉冷,温度降至20℃时,取出靶材坯料;

S6、将靶材坯料加工成规定形状的靶材。

实施例3

包括以下步骤:S1、选择9.5kg氧化铌粉料和0.7kg金属铌粉料作为原料按照配比放入V型 混料机中混料;

S2、将S1中混好的粉体原料放入高能球磨机中,球磨至粉体平均粒径为5μm;

S3、将球磨好的粉体放入高纯石墨模具中,粉体下部用氧化锆陶瓷纸将粉体与石墨下压头隔 离,粉体上部用氧化锆陶瓷纸将粉体与石墨垫片隔离,粉体预压5kg;

S4、将石墨模具放入热压炉中,将炉内真空度抽至0.1kPa,充入1atm的高纯氩气,按照升 温速率为300℃/小时将炉内温度升至800℃,保温2小时,将炉内真空度抽至0.1kPa,充入 1atm的高纯氩气,给模具施压20MPa,然后按照升温速率为300℃/小时升温至1150℃,温 度均匀化2小时,再给模具施压50MPa,保压保温4小时,将温度降至800℃,降温速率为 200℃/小时,降温过程保压30MPa;

S5、关闭电源随炉冷,温度降至20℃时,取出靶材坯料;

S6、将靶材坯料加工成规定形状的靶材。

对比例1

包括以下步骤:S1、选择10.2kg氧化铌粉料作为原料放入高能球磨机中,球磨至粉体平均 粒径为5μm;

S2、将球磨好的粉体放入高纯石墨模具中,粉体下部用氧化锆陶瓷纸将粉体与石墨下压头隔 离,粉体上部用氧化锆陶瓷纸将粉体与石墨垫片隔离,粉体预压5kg;

S3、将石墨模具放入热压炉中,将炉内真空度抽至0.1kPa,充入1atm的高纯氩气,按照升 温速率为300℃/小时将炉内温度升至800℃,保温2小时,将炉内真空度抽至0.1kPa,充入 1atm的高纯氩气,给模具施压20MPa,然后按照升温速率为300℃/小时升温至1150℃,温 度均匀化2小时,再给模具施压50MPa,保压保温4小时,将温度降至800℃,降温速率为 200℃/小时,降温过程保压30MPa;

S4、关闭电源随炉冷,温度降至20℃时,取出靶材坯料;

S5、将靶材坯料加工成规定形状的靶材。

对比例2

包括以下步骤:S1、选择9.5kg氧化铌粉料和0.7kg金属铌粉料作为原料放入高能球磨机中, 球磨至粉体平均粒径为5μm;

S2、将球磨好的粉体放入高纯石墨模具中,粉体下部用氧化锆陶瓷纸将粉体与石墨下压头隔 离,粉体上部用氧化锆陶瓷纸将粉体与石墨垫片隔离,粉体预压5kg;

S3、将石墨模具放入热压炉中,将炉内真空度抽至0.1kPa,充入1atm的高纯氩气,按照升 温速率为300℃/小时将炉内温度升至800℃,保温2小时,将炉内真空度抽至0.1kPa,充入 1atm的高纯氩气,给模具施压20MPa,然后按照升温速率为300℃/小时升温至1150℃,温 度均匀化2小时,再给模具施压50MPa,保压保温4小时,将温度降至800℃,降温速率为 200℃/小时,降温过程保压30MPa;

S4、关闭电源随炉冷,温度降至20℃时,取出靶材坯料;

S5、将靶材坯料加工成规定形状的靶材。

性能检测数据

对实施例1-3及对比例1-2中所制得的靶材进行相对密度和电阻率检测。

相对密度检测所用方法为阿基米德排水法,采用探针电阻仪测试电阻率。

表1靶材检测数据

根据实施例3和对比例1并结合表1可以看出,无金属铌加入的氧化铌导电性能差,从而影 响靶材的性能。

根据实施例3和对比例2并结合表1可以看出,金属铌加入后,若未进行混料加工,仅由球磨过程中进行混合,使得金属铌在氧化铌中分布不均匀,影响靶材导电性能。

实施例4

本申请实施例4提供一种本申请中混料所使用的V型混料机。

参照图1,一种V型混料机包括支架1,支架1上设置有通气机构2,V型筒4通过 转动机构转动连接于通气机构2上,通气机构2与V型筒4内连通,V型筒4上开设有料 口5,料口5处设置有封闭料口5的端盖6,V型筒4转动轴线水平设置,支架1上设置有 驱动V型筒4转动的驱动机构7。

驱动机构7驱动V型筒4转动至竖直状态,将氧化铌粉料与金属铌粉料通过料口5加入V型筒4内,端盖6将料口5封闭后,驱动机构7驱动V型筒4持续转动,从通气机 构2一端向V型筒4内通入高纯氩气,并将V型筒4内的原有气体排出,减少混料过程中 金属铌的氧化,提高靶材成品导电率。

参照图2和图3,V型筒4包括两个倾斜设置的圆筒体,两个圆筒体下端互相靠近且固定连接为V型,两个圆筒体相交端为出料端,料口5开设于出料端。料口5处通过法兰 盘可拆卸连接有端盖6,法兰盘和端盖6之间设置有橡胶垫圈,法兰盘和端盖6将橡胶垫圈 抵紧。

需要加料时转动V型筒4使料口5背离地面,然后将粉料加入V型筒4内,混料完 成后,料口5朝向地面将端盖6打开即可将粉料倒出。将投料口5与出料口5结合,减少V 型筒4自身缝隙,减少氩气泄露。

参照图2,通气机构2包括水平设置的圆柱形支撑杆21,支撑杆21一端设置有第一通气组件22,支撑杆21另一端设置有第二通气组件23,V型筒4其中一个圆筒体转动连接 于第一通气组件22上,V型筒4另一个圆筒体转动连接于第二通气组件23上,第一通气组 件22和第二通气组件23均与V型筒4内连通,高纯氩气经第一通气组件22进入V型筒4 内并经第二通气组件23排出,支撑杆21位于V型筒4内。

从第一通气组件22将高纯氩气输送进入V型筒4内,高纯氩气使V型筒4内气体通过第二通气组件23排至V型筒4外,从而减少V型筒4内气体内掺杂的氧气,有效减少被 氧气氧化的金属铌,从而提高靶材导电率。

参照图2,第一通气组件22包括同轴固定连接于支撑杆21一端的第一通气管221,第一通气管221背离支撑杆21一端穿过V型筒4壁固定连接于支架1上,第一通气管221 侧壁竖直固定连接有第二通气管222,第二通气管222轴线竖直设置,第二通气管222与第 一通气管221连通,第二通气管222出气端朝向地面,第二通气管222位于V型筒4内。 第一通气管221远离支撑杆21一端通过通气软管与高纯氩气瓶连通。

参照图2,第二通气组件23包括同轴固定连接于支撑杆21背离第一通气管221一端的第三通气管231,第三通气管231侧壁固定连接有第四通气管232,第四通气管232轴线 竖直设置,第四通气管232与第三通气管231连通,第四通气管232位于V型筒4内,第 四通气管232上固定连接有过滤组件24。第四通气管232远离支撑杆21一端与收集袋连通。

将高纯氩气从第一通气管221背离支撑杆21一端经第二通气管222通入V型筒4内,高纯氩气使V型筒4内原有气体经过滤组件24、第四通气管232和第三通气管231从V型 筒4内排出。

参照图2和图4,过滤组件24包括通过两组连接组件同轴固定连接于第四通气管232上的支撑筒241,支撑筒241上端面同轴固定连接有顶板242,在竖直方向上,顶板242 与第四通气管232间隔设置。第四通气管232上同轴套设有用于过滤粉料的过滤层243,过 滤层243呈圆筒形,过滤层243内壁抵接于第四通气管232外壁,过滤层243外壁抵接于支 撑筒241内壁。两组连接组件在竖直方向上间隔设置,过滤层243位于两组连接组件之间且 与连接组件抵接。过滤层243为用于过滤氧化铌粉料和金属铌粉料的过滤棉层。

V型筒4转动过程中,气流带动粉料到达过滤层243处,气体经第四通气管232和第三通气管231排出,氧化铌粉料和金属铌粉料留置于V型筒4内。

参照图4,连接组件包括固定连接于第四通气管232侧壁的三根连接杆25,三根连接杆25以第四通气管232轴线为圆心周向设置,连接杆25远离第四通气管232一端固定连接于支撑筒241侧壁。

参照图2,转动机构包括水平固定连接于V型筒4侧壁的两根连接管31,其中一根连接管31同轴转动连接于第一通气管221上,另一根连接管31同轴转动连接于第二通气管222上,连接管31背离V型筒4一端设置有定位组件32。

参照图2和图3,定位组件32包括同轴固定连接于连接管31背离V型筒4一端的连接环321,连接环321内径大于连接管31内壁,连接环321内壁同轴固定连接有支撑轴承322,支撑轴承322内壁固定连接于第一通气管221外侧壁,另一组固定组件的支撑轴承 322内壁固定连接于第三通气管231外侧壁。

支撑轴承322减少V型筒4转动过程中的阻力,同时V型筒4在通气机构2上的连 接稳定性。

参照图2,驱动机构7包括同轴固定连接于连接管31上的第一皮带轮71,支架1上固定连接有驱动电机72,驱动电机72上传动连接有减速器,减速器输出轴上同轴固定连接有第二皮带轮73,第一皮带轮71和第二皮带轮73通过传输皮带连接。

本申请实施例4一种V型混料机实施原理为:驱动电机72启动从而驱动V型筒4转动,V型筒4转动至至料口5朝上,然后将氧化铌粉料和金属铌粉料加入V型筒4内,加 料结束后将端盖6封闭。

驱动电机72继续驱动V型筒4转动,此时将高纯氩气瓶通过通气软管与第一通气管221连通,高纯氩气经第一通气管221和第二通气管222进入V型筒4内,高纯氩气使V 型筒4内的原有气体经过滤层243、第四通气管232和第三通气管231排出至收集袋内,有 效减少V型筒4内气体中的氧气。

混料完成后,关闭高纯氩气瓶,V型筒4转动至料口5朝向地面,打开端盖6后将粉料导出。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种高致密导电氧化铌靶材的制备方法

- 一种高致密性氧化铌旋转靶材的制备方法