一种城镇湿垃圾厌氧发酵方法、装置及其控制方法

文献发布时间:2023-06-19 10:33:45

技术领域

本发明属于环境保护技术及机械领域,涉及城镇湿垃圾厌氧发酵方法及装置。

背景技术

随着全球人口数量的增加和生活水平的逐渐提高,城镇湿垃圾特别是餐厨垃圾的产量呈逐年上升的趋势,其处理问题日益受到重视。餐厨垃圾含有较高的水分与有机物,很容易腐坏,产生恶臭,但经过妥善处理和加工,又可转化为富含有机物的新能源,经过严格处理后的厨余垃圾可作为肥料、饲料,甚至还可以用作发电与制备生物燃料。从可持续发展的角度来说,厌氧发酵是目前餐厨垃圾处理的主流技术。

发酵设备是微生物工程中最重要的设备之一,可靠的发酵设备是产物质量稳定和经济效益提高的最高保障。按发酵是否需要氧气把发酵设备分为好氧发酵罐和厌氧发酵罐。但是生产中实际应用的主要以好氧微生物发酵为主,所以好氧发酵罐的种类最多,研究最为透砌,厌氧发酵系统研究较少。

现有厌氧发酵罐的搅拌结构由于搅拌不全面,会出现发酵罐内表面与底部长时间不搅动的情况,导致搅拌不均匀,影响发酵罐的搅拌效率,从而影响发酵的质量和效率。轴向流搅拌桨广泛用于化工和干燥冷却等工业过程中,是搅拌式反应器的重要内部构件,一般由轮毂和叶片组成且叶片设计是搅拌桨设计的关键。目前,化工工业上较常用的轴向流搅拌桨有三种,即对称平直叶桨、圆管螺旋桨和非对称平直叶螺旋桨。将前述的三种搅拌桨应用于轴向连续搅拌器中,目前存在着搅拌切力不足、效果差,特别是在中、高黏度的牛顿流体和非牛顿流体中较难达到好的效果,限制了生产效率,使得运行成本提高。

因此,有必要研发一种城镇湿垃圾特别是餐厨垃圾轴向流搅拌厌氧发酵方法、装置及其控制方法解决上述技术问题。

发明内容

针对现有技术存在的上述缺点,本发明的目的在于提供一种城镇湿垃圾厌氧发酵方法、装置及其控制方法,尤其适用于餐厨垃圾的处理。

本发明采用以下技术方案:

一种城镇湿垃圾厌氧发酵方法,大幅扩大均匀混合区的范围,同时使整个反应器构成一个循环时间较短的循环流,从而使整个反应器混合更为均匀。

具体而言,本发明通过搅拌使得餐厨垃圾在厌氧发酵过程中处于流动状态,能够使发酵微生物有效地利用有机质,从而提高发酵的效果。搅拌过程使得发酵液和微生物之间达到最大程度的接触,从而在较短的时间内完成所需要的混合、传热或者进行生化反应过程。搅拌的主要作用是混合,使微生物细胞悬浮分散于发酵体系中,有利于发酵过程的高速、高效进行,同时强化传热过程。

进一步,对流体主要施加轴向的推力,对流体的剪切力小,这样对微生物的影响也就更小,有利于微生物保持较高的活性;促使流体在导流筒内的定向流动,使得流体流动处于湍流状态,从而使流体充分搅拌混合。

在搅拌和导流的共同作用下,整个反应器的流体在轴向流动状态下实现均匀混合。

实现上述方法的厌氧发酵装置,通过采用大直径、高盘面比、低功率数的轴向流桨,设置导流筒实现上述目的,包括:

发酵罐本体,所述发酵罐本体包括桶体,所述桶体内部设有导流筒,所述导流筒通过三个连接件固定在桶体内壁上,呈圆柱形且内部中空,半径是桶体半径的70%~75%,上端位于桶体内部高度的3/5~4/5处,下端位于桶体内部高度的1/3~1/5处,所述桶体顶部设有密封盖,所述桶体底部设有封头和底座。所述发酵罐本体上方设有电机,所述电机的输出端连接有搅拌轴,所述搅拌轴位于桶体内部,所述搅拌轴上设有两个搅拌桨叶,所述搅拌桨叶为三宽叶轴流下压桨,于所述搅拌轴上平行安装,其一位于所述导流筒内部,另一个则位于所述导流筒下方,二者之间间距可调节。

更优地,所述桶体通过密封盖密封,避免空气进入,维持罐内厌氧环境,同时避免发酵过程中产生的臭气外泄。

更优地,所述导流筒的半径是所述桶体半径的71%~72%。

更优地,所述导流筒的上端位于所述桶体内部高度的13/20~3/4处,下端位于所述桶体内部高度的1/4~3/10处。

更优地,所述搅拌桨叶呈弧形且具有较大的盘面比(搅拌器静止时的投影面积与其旋转时所扫过的面积之比)和直径;优选地,所述盘面比为0.55,直径为80mm。当搅拌桨叶半径过小时,物料在叶片轴向和周向的运动强度较弱;当搅拌桨叶半径过大时,叶片边缘与罐壁的间隙较小而容易出现混合不均匀的现象,因此设计搅拌桨叶的直径与桶体直径之比为0.50-0.60,且相对导流筒直径(100mm)较小。

更优地,所述搅拌桨叶上设有螺丝,用于调节所述搅拌桨叶在搅拌轴上的位置;搅拌桨叶与搅拌轴连接件的部分设置有可调节连接件松紧的螺丝,通过调节螺丝可将搅拌桨叶通过连接件固定在搅拌轴任意位置上;或者,可以搅拌轴上的不同位置上预先设置多个螺丝孔,所述搅拌桨叶通过螺丝固定于某个螺丝孔上,通过选择不同的螺丝孔来调节搅拌桨叶在搅拌轴上的位置。

更优地,所述桶体的底部设有封头和底座。设置底座有助于反应器的稳定放置;设置封头有助于避免发酵系统在搅拌的过程中产生死区,封头与经典的圆柱体发酵罐结构相结合,可以提高发酵系统的循环流动性能,实现厌氧发酵的高效性。

一种城镇湿垃圾轴向流搅拌厌氧发酵罐控制方法,所述控制方法基于所述城镇湿垃圾轴向流搅拌厌氧发酵装置执行如下步骤:

步骤1、进料,打开密封盖,使原料通过桶口进入到桶体内部,原料放入完成后将密封盖与桶体配合进行密封;

步骤2、供电,外接电源为装置用电器提供所需电能;

步骤3、运行,启动电机,带动输出轴进行旋转,通过桶体内部的搅拌杆与搅拌桨叶相配合对桶体内部原料进行搅拌;

步骤4、调速,调节电机转速,使桶体内部原料平稳搅动至无漩涡产生;

步骤5、操作,装置运行过程中取样、测温、调节pH等过程均通过打开密封盖进行操作;

步骤6、排料,将搅拌杆与电机输出端分离,打开密封盖,将桶内搅拌杆与搅拌桨叶构成的搅拌系统取出后,使厌氧发酵剩余废液从桶体内部直接倒出。

更优地,所述桶体内物料流态可通过所述搅拌轴上的两个平行安装的三宽叶轴流下压桨控制为轴向流。

更优地,所述步骤3中,所述电机带动输出轴转动。

更优地,所述步骤4中,所述电机转速可调节。

许多重要的生化反应过程(如有机酸、抗生素及酶制剂发酵等)的发酵液属于丝状或菌球状非牛顿型物系,具有粘度高、剪切稀化等复杂的流变学特性。这种非牛顿型物系和发酵过程受反应器结构尤其是搅拌形式的影响很大,罐中流体的剪切应力变化对丝状菌生长有较大影响。剪切大,菌丝易受损,对菌体生长发酵不利;剪切小,菌丝不易受外力作用而断裂,可较好生长,对发酵有利。传统的圆盘透平桨搅拌时所形成的剪切作用变化在全罐中是相当大的,搅拌能耗大,而且由于形成径向流型,造成全罐混合存在区域化现象,在粘度较高的发酵液中则更为严重,进而造成混合效率的降低,对丝状菌发酵不利;而轴向搅拌桨在全罐混合的同时,循环性能好,使罐中液体流动均匀,全罐中的剪切变化小,对丝状菌发酵有利,同时进一步降低了搅拌能耗。

由于采用上述技术方案,本发明具有如下优点:

1.通过特定的搅拌桨叶——三宽叶轴流下压桨,对桶内原料产生向下压的作用,使原料沿轴向分别向两端连续运动,搅拌均匀;

2.导流筒的设计利于桶内原料的运动,循环流动性好,发酵罐内反应溶液分布均匀;

3.整个发酵系统结构简单、操作和维修方便;

4.桶体采用有机玻璃材质,价格低廉、加工制造方便。

附图说明

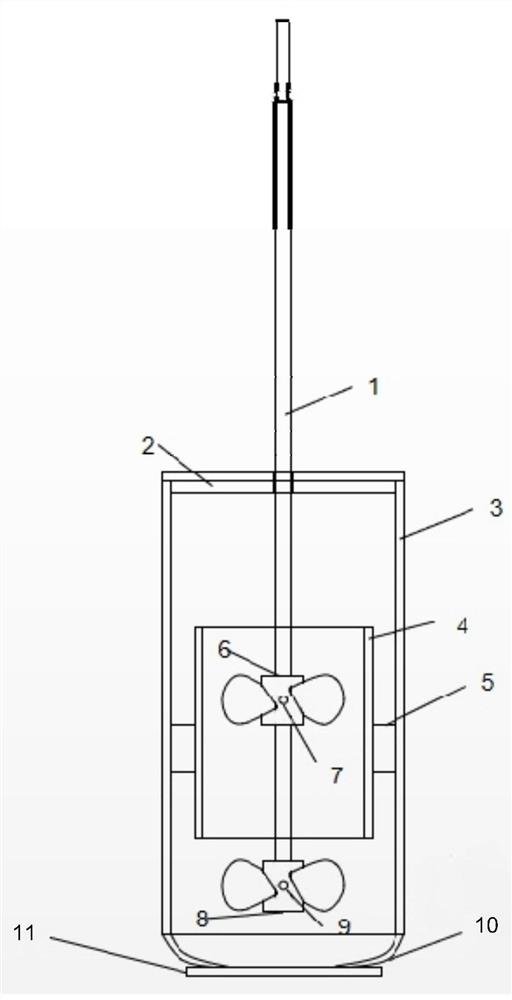

图1为本发明厌氧发酵系统的示意图。

图2a为本发明搅拌桨叶连接件实施例的剖面图。

图2b为本发明搅拌桨叶叶片实施例的剖面图。

图2c为本发明搅拌桨叶实施例的俯视图。

图2d为本发明搅拌桨叶实施例的叶片放样图。

具体实施方式

下面结合附图和具体实施例对本发明进一步加以说明。

如图1所示,一种餐厨垃圾轴向流搅拌厌氧发酵罐控制装置,包括发酵罐本体,所述发酵罐本体包括桶体3,所述桶体3内部设有导流筒4,所述导流筒4通过三个连接件5固定在桶体3内壁上,呈圆柱形且内部中空,半径是桶体3半径的71.43%,上端位于桶体3内部高度的7/10处,下端位于桶体3内部高度的4/15处,所述桶体3顶部设有密封盖2,所述桶体3底部设有封头10和底座11。所述控制装置还包括一外接电源供电的电机,所述电机的输出端连接有搅拌轴1,所述搅拌轴1位于桶体3内部,所述搅拌轴1上设有两个搅拌桨叶6和8,所述搅拌桨叶6和8为三宽叶轴流下压桨,于所述搅拌轴1上平行安装,在搅拌轴1上的位置可以分别通过搅拌桨叶6和8上的螺丝7和9调整,其一位于所述导流筒4内部,另一个则位于所述导流筒4下方,二者之间间距可调节,与导流筒相配合实现物料分别沿轴向向两端连续运动。

如图2所示,三宽叶轴流下压桨采用了合适的桨叶流线形状和较大的盘面比(搅拌器静止时的投影面积与其旋转时所扫过的面积之比),这种大直径(80mm)、高盘面比(0.55)、低功率数的轴向流桨,改善了整个反应器内流体的流动混合状况,缩短了发酵液的循环时间,扩大了均匀混合区的范围,消除了死区。

图1所示的实施例中,通过打开密封盖完成原料的进入,检测取样的操作以及废液的排出,通过桶体与密封盖的配合维持桶体内厌氧环境,采用外接电源控制的可调速电机带动搅拌杆与两个搅拌桨叶构成的搅拌系统完成对桶体内原料的平稳搅拌。

图1和图2所示的实施例中,搅拌杆与两个搅拌桨叶相配合控制厌氧发酵罐中原料的轴向流态及混合状态,且因发酵后液体的粘度会发生较大的变化,针对不同的样品,搅拌轴上两个搅拌桨叶的相对位置需进行调整,因此,可选择可调节位置的搅拌桨叶来实现,可调节位置的搅拌桨叶在满足搅拌不同样品时保证轴向流态的情况下,相较于固定搅拌桨叶调整较方便。系统中原料的轴向流态还由导流筒的作用控制,通过分别将两个搅拌桨叶设置在导流筒的内部和下方,可以对桶内原料产生向下压的作用,使原料分别沿轴向向两端连续运动,搅拌均匀;同时,将导流筒设计呈圆柱形且内部中空,半径设计成桶体半径的71.43%,上端设置在桶体内部高度的7/10处,能够利于原料的运动,循环流动性好,发酵罐内反应溶液分布均匀。另外,发酵罐的结构简单、加工制造方便、成本低、操作和维修方便。

本控制装置的工作原理如实施例一所述。

基于所述的餐厨垃圾轴向流搅拌厌氧发酵罐控制装置,一种餐厨垃圾轴向流搅拌厌氧发酵罐控制方法执行如下步骤:

步骤1、进料,打开密封盖2,使原料通过桶口进入到桶体3内部,原料放入完成后将密封盖2与桶体3配合进行密封;

步骤2、供电,外接电源为装置用电器提供所需电能;

步骤3、运行,启动电机,带动输出轴进行旋转,通过内部的搅拌杆1与搅拌桨叶6和8相配合对内部原料进行搅拌;

步骤4、调速,调节电机转速,使浆液平稳搅动至无漩涡产生。

步骤5、操作,装置运行过程中取样、测温、调节pH等过程均通过打开密封盖2进行操作。

步骤6、排料,将桶内搅拌杆1与搅拌桨叶6和8构成的搅拌系统取出后,打开密封盖2,使厌氧发酵剩余废液从桶体3内部直接倒出。

明确了一种餐厨垃圾轴向流搅拌厌氧发酵罐控制方法,利用该餐厨垃圾轴向流搅拌厌氧发酵装置进行实际的餐厨垃圾厌氧发酵,实验步骤及结果如下:

收集同济大学食堂的餐厨垃圾,用电搅拌机搅碎,加水将总固体含量调到13g/L,得到餐厨垃圾混合液,测得主要性质如表1所示。

表1.污泥及餐厨垃圾主要性质

备注:1)所有分析指标均进行三次测量,结果表示为平均值±标准偏差;

2)TSS、VSS、TCOD和SCOD的单位均为mg/L;

3)总蛋白质、总碳水化合物和总脂类的单位均为mg/L。

将3.5L餐厨垃圾混合液置于反应装置中,向餐厨垃圾混合液中按照餐厨垃圾/接种污泥=9的比例接种污泥进行发酵处理,调节搅拌桨转速保证罐内物料均匀混合的同时,防止搅拌过程中产生涡旋,导致发酵系统溶氧,维持发酵系统的厌氧环境;选择适于餐厨垃圾厌氧发酵产酸pH值;本实施例中搅拌桨转速为90转/分、在25℃的条件下发酵10d,使用4mol·L

分别在第1、2、3、4、7、8天取样,将样品在11000rpm转速下离心2min后,上清液再用0.45μm的滤膜进行压滤式过滤,滤液收集在1.5mL的气相色谱专用棕色小瓶中,然后向小瓶中加入3%的H

实验结果如表2所示。随着发酵时间的增加,VFAs的浓度整体上呈现出上升的趋势。发酵液VFAs的最大产量出现在发酵第4天,为7248mgCOD·L

表2.餐厨垃圾发酵产酸实验结果

备注:总VFAs的单位均为mgCOD·L

可见,本发明提供一种餐厨垃圾轴向流搅拌厌氧发酵方法、装置及控制方法,包括发酵罐本体,发酵罐本体包括桶体,桶体内部设有导流筒,导流筒通过三个连接件固定在桶体内壁上,呈圆柱形且内部中空,桶体顶部设有密封盖,底部设有封头和底座。发酵罐本体上方设有电机,电机的输出端连接有搅拌轴,搅拌轴位于桶体内部,搅拌轴上设有两个搅拌桨叶,其一位于所述导流筒内部,另一个则位于所述导流筒下方。本发明通过打开密封盖完成原料的进入,检测取样的操作以及废液的排出,通过桶体与密封盖的配合维持桶体内厌氧环境,采用外接电源控制的可调速电机带动搅拌杆与两个搅拌桨叶构成的搅拌系统完成对桶体内原料的平稳搅拌。本专利采用平行安装于搅拌轴上的两个三宽叶轴流下压桨叶与导流筒相配合在输送搅拌中实现物料沿轴向分别向两端连续运动,提高搅拌效果,有助于实现提高生产效率,降低运行成本的目的。

上述的对实施例的描述是为了便于该技术领域的普通技术人员能理解和应用本发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于这里的实施例,本领域技术人员根据本发明的揭示,对于本发明做出的改进和修改都应该在本发明的保护范围之内。

- 一种城镇湿垃圾厌氧发酵方法、装置及其控制方法

- 一种城镇湿垃圾有机组成转化为含有羧基基团的产物的调控方法