蜂王浆浓缩提纯工艺及蜂王浆浓缩提纯生产线

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及一种蜂王浆浓缩提纯工艺及蜂王浆浓缩提纯生产线,属于蜂王浆加工生产技术领域。

背景技术

蜂王浆又名蜂皇浆、蜂皇乳、蜂王乳、蜂乳,是蜜蜂巢中培育幼虫的青年工蜂咽头腺的分泌物,是供给将要变成蜂王的幼虫的食物,也是蜂王终身的食物。蜂王浆的成分为:水分约68%、蛋白质约13%、糖质约16%、类脂物约4%,其他包含有维生素B1、维生素B2、维生素B6、烟酸、叶酸、泛酸、蛋氨酸、肌醇、乙酰胆碱、γ-氨基丁酸等。并且,蜂王浆在医学界认为对生活习惯方面疾病、癌症、心脏病、脑卒中等有疗效,具有作用于免疫细胞以激活免疫力,抑制炎症的作用和镇痛的作用,消除活性氧,不产生耐性菌等优良的作用。

目前的蜂王浆产品包括口服液、胶囊、冻干粉等。冻干粉是在低温环境下将蜂王浆冷冻成固态,抽真空将水分升华干燥而成的粉状物,简而言之,在低温环境下抽干蜂王浆里面的水份,例如中国专利文献CN105533597A所公开的一种零添加蜂王浆冻干粉制品的制作方法,将蜂王浆置于真空冷冻干燥机中,真空压力为100~150pa,温度为-20~-30℃,真空冷冻干燥机的蒸汽压为13~33pa,升华干燥时间10~20h,得到的冻干蜂王浆用粉碎机粉碎成蜂王浆冻干粉。

然而这种冻干的方法,首先,不适合对蜂王浆的浓缩。众所周知,被采乳(即采集)的蜂王浆混入蜂的尸体或巢的碎片,因此集中一定量后需要进行过滤、搅拌。由于蜂王浆受到其自身成分的限制,空气中的二氧化碳等酸类微量成分能够使成品劣化,同时还会在8℃以上的温度时因热劣化,因此在搅拌时,如果蜂王浆长时间与空气接触,其内部成分容易被破坏。此外,被采乳的蜂王浆中混入蜂的尸体、巢的碎片等,由于水分占65%,在粘度高的浆糊状态下,非常重,从而过滤用的滤网网孔容易堵塞,过滤及搅拌处理的时间不得不加长,蜂王浆在空气中滞留的时间加长,在成品劣化的同时,活性减小,并且鲜度下降。现有技术中的过滤装置,例如中国专利文献CN1451296A所公开的一种蜂王浆的精制装置,通常采用挤压的方式对蜂王浆施加压力使其被挤出网孔,然而蜂王浆中的杂质也受到挤压,很容易被压碎后穿过滤网,无法达到真正的过滤效果,同时非常容易损坏滤网。除此之外,过滤过程通常需要人工进行挤压,短时间内就必须清理或更换滤网,耗时耗力。再如中国专利文献CN1744828A也公开了一种蜂王浆的精制方法及其装置,通过机械旋转的方式使蜂王浆在离心力的作用下向径向外侧被甩出透过滤网。但这种方式只能对蜂王浆进行单次过滤,如果需要使用不同目数的滤网对蜂王浆进行逐级过滤,则无法通过上述装置一次完成。鉴于此,在进行过滤之前,可以按一定量的比例向蜂王浆中加入水进行稀释,再对稀释液进行过滤。而过滤后的稀释液则需要浓缩,而目前的冻干设备无法对稀释液进行浓缩。其次,在形成粉状的工艺中,传统的冻干方法需要-20~-30℃的低温环境,而且蜂王浆首先被冻结成块,冻干的时间较长。

发明内容

因此,本发明的目的在于提供一种蜂王浆浓缩提纯工艺及蜂王浆浓缩提纯生产线,能够对蜂王浆进行稀释后过滤,从而有效去除蜂的尸体或巢的碎片等杂质,并且能够对蜂王浆稀释液进行浓缩。

为了实现上述目的,本发明的一种蜂王浆浓缩提纯工艺,包括以下步骤:

(1)将被采集的蜂王浆与水按照质量份数比1:1~10的比例进行混合,形成蜂王浆稀释液;

(2)对蜂王浆稀释液进行过滤;

(3)将过滤后的蜂王浆稀释液放置在蜂王浆脱水装置内,在负压状态下进行浓缩,浓缩环境温度在0.1℃~10℃之间,并且在浓缩过程中对蜂王浆稀释液进行翻动。

在所述步骤3中,浓缩环境温度在1℃~4℃之间。

在所述步骤1中,被采集的蜂王浆与水混合的质量份数比为1:1~2。

本发明还提供一种蜂王浆浓缩提纯生产线,包括:

蜂王浆稀释装置,用于稀释蜂王浆形成蜂王浆稀释液;

蜂王浆过滤装置,包括晃动过滤组件,所述晃动过滤组件包括滤网以及驱动组件,所述驱动组件用于驱动所述滤网晃动从而对蜂王浆稀释液进行过滤;

蜂王浆脱水装置,包括罐体,在所述罐体上设置有负压接口,所述罐体内设置有翻料头,所述翻料头用于对罐体内的蜂王浆稀释液进行翻动。

所述蜂王浆过滤装置包括外箱体以及设置于外箱体内的内箱体,所述晃动过滤组件设置于内箱体内,在所述外箱体上设置有投料口,所述投料口连通至内箱体内的所述晃动过滤组件的上方;所述蜂王浆稀释装置包括架体以及稀释桶,所述稀释桶通过转轴安装于架体上从而能够绕所述转轴的轴线翻转倾倒,在所述稀释桶的下方设置有搅拌电机,所述搅拌电机的动力输出端连接于稀释桶内的搅拌桨;当所述稀释桶倾倒时蜂王浆稀释液能够被倒入投料口。

所述晃动过滤组件包括一级过滤组件,所述一级过滤组件包括一级料盘以及用于驱动所述一级料盘转动的一级驱动组件,所述一级料盘包括一级滤网;所述一级料盘的周向上均匀分布有多个第一轴孔,所述一级驱动组件包括多个第一偏心轴、位于第一偏心轴端部的传动轮、绕过多个传动轮的皮带,所述第一偏心轴偏离所述传动轮的轴线,其中一个所述传动轮为主动轮,其余的传动轮为从动轮。

在所述罐体内还设置有竖直的主动轴,所述主动轴连接于翻料电机的动力输出端,所述翻料头通过传动组件连接于所述主动轴;所述传动组件包括固定在所述主动轴上的主动带轮和主动齿轮、通过传动带与所述主动带轮连接的从动带轮、与所述主动齿轮相啮合的从动齿轮、连接于所述翻料头的从动轴,所述从动轴的下部通过轴承安装有从动套筒,所述从动带轮固定于所述从动轴的上部,所述从动齿轮固定于所述从动套筒;所述翻料头包括外壳、设置于外壳内部的第一锥齿轮以及分别与所述第一锥齿轮相啮合的第二锥齿轮与第三锥齿轮;所述外壳与所述从动套筒相固定,所述从动轴穿过所述外壳与所述第一锥齿轮相固定;在所述外壳的两侧分别设置有第一叶轮与第二叶轮,所述第一叶轮连接于所述第二锥齿轮,第二叶轮连接于第三锥齿轮。

所述主动轴设置于所述罐体的轴线上,所述罐体内还设置有用于驱动所述从动轴绕主动轴旋转的旋转驱动组件。

所述旋转驱动组件包括设置于所述从动套筒上的旋转齿轮以及与所述主动轴同轴设置的内齿环,所述内齿环固定于所述罐体的内侧壁上。

所述旋转齿轮固定于一拨盘上,所述拨盘通过轴承安装于所述从动套筒上从而能够与从动套筒之间相对转动;在所述主动齿轮上还固定有直板以及限位板;所述直板横向设置,所述限位板的纵向两侧相对设置有两个弧形外侧边;所述拨盘上沿周向均匀分布有三个直槽,所述直槽沿着拨盘的径向向外延伸至拨盘边缘位置,在拨盘的边缘并且位于相邻的两个直槽之间还设置有弧形的缺口,所述弧形外侧边能够进入到所述缺口内从而与拨盘的位于所述缺口部位的弧形边缘相配合;在所述直板的两端分别设置有拨杆,所述主动齿轮能够带动直板和限位板同步转动,从而能够使所述弧形外侧边进入或脱离所述缺口,以及使所述拨杆脱离或进入直槽。

采用上述技术方案,本发明的蜂王浆浓缩提纯工艺及蜂王浆浓缩提纯生产线,与现有技术相比,具有以下有益效果:

1、由于将采集的蜂王浆加水稀释形成蜂王浆稀释液,因此对蜂王浆稀释液进行过滤时无需再通过传统的挤压使其通过滤网的方式进行过滤,蜂王浆稀释液在重力或者离心力的作用下能够穿过滤网的网孔,而较大体积的蜂的尸体、巢的碎片等杂质则能够被有效滤除。

2、在对蜂王浆稀释液进行浓缩脱水时,采用负压环境,并且在较低温度中进行,脱水过程中对蜂王浆浓缩液进行持续翻动,一方面能够加快脱水速度,还能够避免蜂王浆稀释液的表面首先形成结痂变硬而阻碍下部的稀释液的水分挥发,另一方面,当向蜂王浆稀释液中加入其他营养成分的混合物料时也能够在脱水的同时实现充分混合。

3、对蜂王浆稀释液进行过滤时采用晃动过滤组件,能够加快蜂王浆稀释液穿过滤网,尤其当蜂王浆稀释液处于糊状时,有利于提高过滤效率。

4、翻料头中的锥齿轮传动结构,以及翻料头与主动轴之间的传动组件结构,能够使翻料头中的第一叶轮与第二叶轮旋转的同时,翻料头还能够整体以从动轴的轴线自转,达到较好的翻料效果。

5、通过旋转驱动组件还能够驱动翻料头绕主动轴旋转,通过一个旋转驱动电机同时能够驱动第一叶轮与第二叶轮转动,还能够驱动翻料头自转以及公转。

6、浓缩脱水时通过翻料头对蜂王浆进行翻动,在负压环境中能够较快完成作业,并且无需对蜂王浆进行冷冻成块,因此既能够实现对蜂王浆稀释液的浓缩,也能够对蜂王浆进行干燥,同时简化了工艺步骤,使蜂王浆内部的有益成分不会因冷冻而破坏,使有益成分得到充分保留。

附图说明

图1为本发明中的蜂王浆过滤装置以及蜂王浆稀释装置的结构示意图。

图2为蜂王浆过滤装置去除外箱体后的结构示意图。

图3为蜂王浆过滤装置的内箱体局部剖视图。

图4为二级过滤组件的结构示意图。

图5为初级过滤组件的结构示意图。

图6为初级过滤组件和一级过滤组件的分解示意图。

图7为第一侧板部、第一侧齿盘与第二侧齿盘的安装结构示意图。

图8为第二侧板部、第三侧齿盘与第四侧齿盘的安装结构示意图。

图9为第一侧板的状态一示意图。

图10为第一侧板的状态二示意图。

图11为第一侧板的状态三示意图。

图12为第一侧板的状态四示意图。

图13为蜂王浆稀释装置的局部剖视图。

图14为本发明中蜂王浆脱水装置的结构示意图。

图15为蜂王浆脱水装置的局部剖视图。

图16为蜂王浆脱水装置去除罐体后的立体结构示意图。

图17为图16的另一角度的立体结构示意图。

图18为主动轴、从动轴以及翻料头的安装结构正视图。

图19为翻料头的结构示意图。

图20为一个翻料头的安装结构示意图。

图21为旋转驱动组件的结构示意图。

图22为图21的分解示意图。

图23为图22的分解示意图。

图24为图23的另一角度示意图。

图25为旋转驱动组件的状态一的示意图。

图26为旋转驱动组件的状态二的示意图。

图27为旋转驱动组件的状态三的示意图。

图28为旋转驱动组件的状态四的示意图。

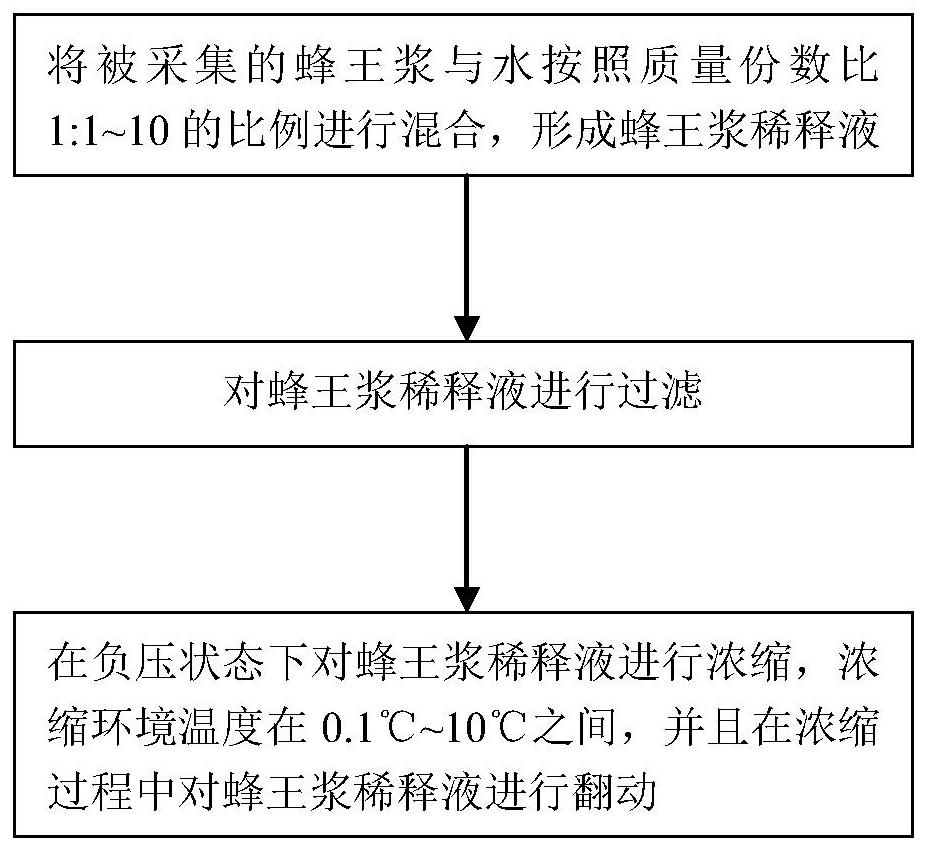

图29为本发明中蜂王浆浓缩提纯工艺的流程图。

具体实施方式

以下通过附图和具体实施方式对本发明作进一步的详细说明。

本发明提供一种蜂王浆浓缩提纯工艺,如图29所示,包括以下步骤:

首先,将被采集的蜂王浆与水按照质量份数比1:1~10的比例进行混合,形成蜂王浆稀释液。在稀释过程中,当水的比例过高时,在后续浓缩脱水时需要耗费太长时间,而水的比例过低时,则导致蜂王浆稀释液过于黏稠,降低过滤效率,因此在本实施例中,被采集的蜂王浆与水混合的质量份数比优选为1:1~2,在该比例的情况下,形成蜂王浆稀释液为糊状,脱水时间较短,并且不至于过于黏稠。

(2)对蜂王浆稀释液进行过滤。由于对蜂王浆进行稀释,因此在过滤时无需对蜂王浆进行挤压,而采用重力作用即可使蜂王浆穿过蜂王浆过滤装置的滤网,也可以进一步通过离心装置使蜂王浆在离心力的作用下加快穿过蜂王浆过滤装置的滤网。

(3)将过滤后的蜂王浆稀释液放置在蜂王浆脱水装置内,在负压状态下进行浓缩,浓缩环境温度在0.1℃~10℃之间,并且在浓缩过程中对蜂王浆稀释液进行翻动。将浓缩环境温度设置在0℃以上,从而使蜂王浆稀释液不会冻结,在本实施例中,浓缩环境温度优选在1℃~4℃之间。脱水的时间可以根据实际需要的浓缩程度进行确定。

本发明还提供用于实施上述蜂王浆浓缩提纯工艺的蜂王浆浓缩提纯生产线,所述蜂王浆浓缩提纯生产线,包括蜂王浆稀释装置、蜂王浆过滤装置以及蜂王浆脱水装置。

所述蜂王浆稀释装置用于稀释蜂王浆形成蜂王浆稀释液,如图1、13所示,所述蜂王浆稀释装置包括架体301以及稀释桶302,所述稀释桶302通过转轴306安装于架体301上从而能够绕所述转轴306的轴线翻转倾倒,在所述稀释桶302的下方设置有搅拌电机304,所述搅拌电机304的动力输出端连接于稀释桶内的搅拌桨305,通过搅拌桨305能够对蜂王浆以及水进行慢速搅拌。在稀释桶302上还设置有桶盖303。

如图1、2所示,所述蜂王浆过滤装置100包括外箱体11、设置于外箱体11内的内箱体12以及设置于内箱体12内的晃动过滤组件,所述晃动过滤组件包括初级过滤组件和一级过滤组件。在所述内箱体12下方还设置有二级过滤组件。在所述外箱体11上设置有投料口,投料口上设置有加料斗101,加料斗101内设置有粗滤筛网102。所述投料口连通至内箱体12内的所述晃动过滤组件的上方,当所述稀释桶302倾倒时蜂王浆稀释液能够被倒入投料口。

如图3、4所示,所述内箱体12的下部为漏斗121,所述二级过滤组件包括设置于所述漏斗121下方的传送管131以及设置于所述传送管131内的绞龙传送杆(图中未示出),所述绞龙传送杆连接于二级电机132的动力输出端,所述传送管131的一端设置有排出口133,传送管131的下部设置有长槽,长槽内设置有二级滤网134。蜂王浆被稀释后形成糊状的稀释液,可以调节加水量来适当调整稀释液的浓度,糊状的稀释液从加料斗101被加入至初级过滤组件,经过滤后进入一级过滤组件,再通过漏斗121进入传送管131的进料口内,进料口位于传送管131的远离排出口133的一端,二级电机132驱动绞龙传动杆转动从而将稀释液向前传送,由于传送管131的下部设置有二级滤网134,糊状的稀释液穿过二级滤网134漏下并被收集,杂质从排出口133被排出。

如图5、6所示,所述一级过滤组件包括一级料盘141以及用于驱动所述一级料盘141转动的一级驱动组件,所述一级料盘141包括一级滤网141a,所述漏斗121设置在所述一级滤网141a下方。

在本实施例中,所述一级料盘141的周向上均匀分布有四个第一轴孔141b,所述一级驱动组件包括四个第一偏心轴142、位于每个第一偏心轴142上端的传动轮143、位于第一偏心轴142下端的支撑环144、绕过多个传动轮143的皮带145,所述第一偏心轴142偏离所述传动轮143的轴线,其中一个所述传动轮143为主动轮143a,其余的传动轮143为从动轮143b。所述传动轮143可以为齿轮,所述皮带145可以为齿带。在具体的安装结构中,第一偏心轴142插入至第一轴孔141b内,在四个第一偏心轴142与四个传动轮143中,四个第一偏心轴142的偏离方向相同,即每一个第一偏心轴142均位于与其固定的传动轮143的同一侧,从而使主动轮143a通过皮带145带动从动轮143b同步转动时,第一偏心轴142能够带动一级料盘141小半径转动,从而形成类似于晃动的效果,便于糊状的稀释液漏下。

如图5-8所示,所述初级过滤组件包括设置于一级料盘141上方的初级料盘151以及初级驱动组件,所述初级料盘151包括初级滤网151a。所述初级料盘151包括对称设置的第一侧板部151b和第二侧板部151c。在所述第一侧板部151b上设置有第二轴孔151d以及第一长孔151e,第二轴孔151d内设置有第二偏心轴152a,第一长孔151e内设置有第三偏心轴152b。在所述第二侧板部151c上设置有第三轴孔151f与第二长孔151g;第三轴孔151f内设置有第四偏心轴152c,第二长孔151g内设置有第五偏心轴152d。

所述初级驱动组件包括设置在第一侧板部151b外侧的第一侧齿盘153a与第二侧齿盘153b、与第一侧齿盘153a相啮合的第一齿轮154a、与第二侧齿盘153b相啮合的第二齿轮154b以及用于安装所述第一齿轮154a和第二齿轮154b的第一传动轴155a,所述第二偏心轴152a设置于第一侧齿盘153a上,第三偏心轴152b设置于第二侧齿盘153b上,所述第一传动轴155a连接于初级电机156的动力输出端,所述初级电机156能够通过第一传动轴155a带动第一侧齿盘153a和第二侧齿盘153b向相反的方向转动。

在所述第二侧板部151c的外侧设置有第三侧齿盘153c与第四侧齿盘153d、与第三侧齿盘153c相啮合的第三齿轮154c、与第四侧齿盘153d相啮合的第四齿轮154d以及用于安装所述第三齿轮154c和第四齿轮154d的第二传动轴155b,所述第四偏心轴152c设置于第三侧齿盘153c上,第五偏心轴152d设置于第四侧齿盘153d上,所述第二传动轴155b连接于初级电机156的动力输出端,所述初级电机156能够通过第二传动轴155b带动第三侧齿盘153c和第四侧齿盘153d向相反的方向转动。

在本实施例中,所述第一传动轴155a上设置有第一蜗杆157a,所述第一蜗杆157a与一第一蜗轮157b相啮合,所述第一蜗轮157b固定于第一蜗轮轴157c上,所述第一蜗轮轴157c连接于所述主动轮143a上。所述第二传动轴155b上设置有第二蜗杆157d,所述第二蜗杆157d与一第二蜗轮157e相啮合,所述第二蜗轮157e固定于第二蜗轮轴157f上,所述第二蜗轮轴157f连接于一个所述从动轮143b上。所述第一蜗轮轴157c上还固定有从动锥齿轮158a,所述初级电机156的动力输出端设置有主动锥齿轮158b,所述从动锥齿轮158a与主动锥齿轮158b相啮合。通过上述结构,初级电机156驱动主动锥齿轮158b转动,并通过从动锥齿轮158a带动第一蜗轮轴157c转动。由于第一蜗轮轴157c连接于所述主动轮143a上,因此能够通过皮带145带动从动轮143b转动,由于一个所述从动轮143b连接于第二蜗轮轴157f,因此能够带动第二蜗轮轴157f转动。

在本实施例中,如图9所示,在该状态时,第一侧板部151b处于水平状态,第二轴孔151d与第一长孔151e位于同一水平线上,第二偏心轴152a与第三偏心轴152b分别位于第一侧齿盘153a与第二侧齿盘153b的同一侧。如图10所示,由于第一侧齿盘153a与第二侧齿盘153b被驱动向相反的方向转动,因此第二偏心轴152a向上旋转90°,第三偏心轴152b向下旋转90°,第一侧板部151b整体向左偏移一段距离并且呈倾斜状态。如图11所示,随着第一侧齿盘153a与第二侧齿盘153b各自继续旋转90°,第一侧板部151b继续向左偏移并且呈水平状态。如图12所示,随着第一侧齿盘153a与第二侧齿盘153b各自继续旋转90°,第一侧板部151b开始向右偏移并且呈倾斜状态。

此处仅以第一侧板部151b为例进行说明,第二侧板部151c由于与第一侧板部151b对称设置,因此其运动状态也与第一侧板部151b同步。

该结构中,初级料盘151的两端能够上下移动,并且整体能够左右移动,能够对初级料盘151中的糊状的稀释液进行翻动,使其能较快透过滤网。在初级料盘151下端还设置有波纹管159,在所述初级料盘151的下方设置有安装基板103,所述安装基板103上设置有窗口,所述波纹管159连接于所述窗口的边缘,所述以及料盘141位于所述窗口的下方。

通过上述蜂王浆过滤装置100过滤后的稀释液被收集后,放入蜂王浆浓缩干燥装置200中进行浓缩或者干燥。

如图14、15所示,所述蜂王浆脱水装置200包括罐体21,在所述罐体21上设置有负压接口211,通过负压接口211能够连接负压装置对罐体21内部进行抽真空。所述罐体21内设置有竖直的主动轴22以及翻料头23,所述主动轴22连接于翻料电机24的动力输出端,所述翻料头23通过传动组件连接于所述主动轴22。

如图16-19所示,所述传动组件包括固定在所述主动轴22上的主动带轮251和主动齿轮252、通过传动带253与所述主动带轮251连接的从动带轮254、与所述主动齿轮252相啮合的从动齿轮255、连接于所述翻料头23的从动轴256,所述从动轴256的下部通过轴承安装有从动套筒257,所述从动带轮254固定于所述从动轴256的上部,所述从动齿轮255固定于所述从动套筒257。

所述翻料头23包括外壳231、设置于外壳231内部的第一锥齿轮232以及分别与所述第一锥齿轮232相啮合的第二锥齿轮233与第三锥齿轮234;所述外壳231与所述从动套筒257相固定,所述从动轴256穿过所述外壳231与所述第一锥齿轮232相固定。在所述外壳231的两侧分别设置有第一叶轮235与第二叶轮236,所述第一叶轮235连接于所述第二锥齿轮233,第二叶轮236连接于第三锥齿轮234。

通过主动轴22能够带动主动带轮251和主动齿轮252同步转动,主动带轮251通过传动带253和从动带轮254带动从动轴256正转,主动齿轮252通过从动齿轮255带动从动套筒257反转。从动轴256通过第一锥齿轮232、第二锥齿轮233与第三锥齿轮234驱动第一叶轮235与第二叶轮236转动,从动套筒257则带动外壳231转动。

作为进一步改进,所述主动轴22设置于所述罐体21的轴线上,所述罐体21内还设置有用于驱动所述从动轴256绕主动轴22旋转的旋转驱动组件。

所述旋转驱动组件包括设置于所述从动套筒257上的旋转齿轮261以及与所述主动轴22同轴设置的内齿环262,所述内齿环262固定于所述罐体21的内侧壁上。

在一种实施方式中,所述旋转齿轮261固定于所述从动套筒257上,从而当从动套筒257转动时能够带动旋转齿轮261同步转动,由于旋转齿轮261与内齿环262相啮合,因此能够带动从动轴256与从动套筒257绕主动轴22转动。

但在本实施例中采取另一种实施方式,如图20-24所示,所述旋转齿轮261固定于一拨盘263上,所述拨盘263通过轴承安装于所述从动套筒257上从而能够与从动套筒257之间相对转动。在所述主动齿轮252上还固定有直板264以及限位板265。所述直板264横向设置,所述限位板265的纵向两侧相对设置有两个弧形外侧边265a。所述拨盘263上沿周向均匀分布有三个直槽263a,所述直槽263a沿着拨盘263的径向向外延伸至拨盘263边缘位置,在拨盘263的边缘并且位于相邻的两个直槽263a之间还设置有弧形的缺口263b,所述弧形外侧边265a能够进入到所述缺口263b内从而与拨盘263的位于所述缺口263b部位的弧形边缘相配合。在所述直板264的两端分别设置有拨杆266,所述主动齿轮252能够带动直板264和限位板265同步转动,从而能够使所述弧形外侧边265a进入或脱离所述缺口263b,以及使所述拨杆266脱离或进入直槽263a。

在本实施例中,如图25所示,在该状态时,所述限位板265被主动轴22带动旋转,当限位板265的一个弧形外侧边265a脱离拨盘263的缺口263b时,直板264端部的拨杆266刚好进入拨盘263上的一个直槽263a。如图26所示,随着限位板265的继续旋转,拨杆266拨动所述拨盘263旋转,由于拨盘263与旋转齿轮261相固定,因此能够带动旋转齿轮261旋转,从而使旋转齿轮261在于其相啮合的内齿环262上移动,从而使从动轴256和从动套筒257移动位置,翻料头23移动至其他位置。如图27所示,随着限位板265的继续旋转,当拨杆266脱离直槽263a时,刚好另一侧的弧形外侧边265a进入下一个缺口263b内。如图28所示,随着限位板265的继续旋转,弧形外侧边265a在缺口263b中移动,由于弧形外侧边265a与拨盘263的位于所述缺口263b部位的弧形边缘相配合,因此能够限定拨盘263的位置,使其不再转动,进而使翻料头23在当即位置持续翻料。

作为对蜂王浆脱水装置200的进一步改进,所述主动轴22上通过轴承安装有一配合齿轮267,所述配合齿轮267与所述旋转齿轮261相啮合,以提高整体稳定性。

所述翻料头23为两个,两个所述翻料头23设置于所述主动轴22的两侧,并且安装高度不一致。

在所述从动轴256的上端通过轴承安装于一横梁27的端部,所述横梁27的中部通过轴承安装于所述主动轴22上,从动轴256与横梁27之间能够相对转动,横梁27与主动轴22之间能够相对转动。

在所述内齿环262的下方设置有外环形板28;在所述主动轴22的下部设置有主动套筒221,所述主动套筒221的下端固定于所述罐体21;在所述主动套筒221上固定有内环形板29,在所述外环形板28与内环形板29之间设置有间隙291,所述从动套筒257穿过所述间隙291。

显然,上述实施例仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 蜂王浆浓缩提纯工艺及蜂王浆浓缩提纯生产线

- 蜂王浆浓缩提纯工艺及蜂王浆浓缩提纯生产线