一种新型软磁铁氧体功率型烧结工艺

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及软磁铁氧体技术领域,具体涉及一种新型软磁铁氧体功率型烧结工艺。

背景技术

软磁铁氧体作为材料的磁芯进行烧结的时候,大多采用电加热进行烧结,烧结后的工件通过冷却降温,烧结完毕的工件本身携带的热量全部浪费掉了,浪费热量的同时还需要采用设备进行降温,造成能源的二次浪费,部分工艺将工件携带的热能进行的转换、存储,但是效果并不好,普通烧结炉内的加热部位不均匀,到时烧结效果有偏差,容易产生废品,同时,烧结完成之后,工件的转运也需要人工从高处搬运至低处的输送装置上,费时费力。

因此设计一种节约能源,烧结效果均匀增加成品率,减少工人劳动强度的工艺,正是发明人要解决的问题。

发明内容

针对现有技术的不足,本发明的目的是提供一种新型软磁铁氧体功率型烧结工艺,能实现节约能源,烧结效果均匀增加成品率,减少工人劳动强度的功能。

本发明解决其技术问题所采用的技术方案是:一种新型软磁铁氧体功率型烧结工艺,其包括以下不步骤:

(1)通过成型机成型的软磁铁氧体经过自动装盘机装载在莫来石托盘上,每个莫来石托盘装载三层物料,每五个莫来石托盘堆叠在一起,形成五层的莫来石托盘。

(2)将上一步骤所得盛满物料的莫来石托盘装载到进料输送装置上,相邻的每堆托盘之间间隔为5cm至15cm。

(3)将上一步骤所得物料通过输送装置送入预热排胶装置进行预热,装置前段对物料进行排水,区间段温度达到90℃至110℃,后端进行排胶,排胶的温度140℃至450℃,排胶全部完成离开预热排胶装置,预热排胶装置的热源来自于引风机从冷却装置中引出的热空气。

(4)将上一步骤所得排胶完成的物料送入烧结窑炉,对物料进行烧结,烧结窑炉的进风压力10KPa,室温至450℃区间段补气阀关闭,450℃开启补气阀,室温至120℃区间段进风抽风均不开启,120℃至900℃进风流量开至最大,抽气风机调整变频40-50Hz使炉内压至0-500Pa,900℃至1250℃空气流量30m³/h,1250℃至1360℃空气流量15m³/h,保持炉内压力2KPa至2.5KPa。

(5)对上一步骤所得物料进行保温,温度为1370℃,控制每个氮气流量计的氮气为15L/min,控制每个空气的流量计为10L/min,控制保温区的氧含量为4%-5%,压力保持2-3Mpa。

(6)对上一步骤所得物料进行降温,1370℃保温后60min降至1270℃,60min降至1150℃,40min降至1050℃,85min降至900℃,85min降至600℃,110min降至200℃至出炉,控制每个氮气的流量计的氮气为5L/min,控制每个空气的流量计为2L/min,结合拐点抽风控制各个温度点的氧含量,压力保持2-3Mpa,出炉前必须测试氧含量并如实记录。

(7)对上一步骤所得物料进行冷却,冷却装置与烧结窑炉之间的腔室连接引风机,通过进风机将热量引出,通过上、下抽气管将热空气抽出,通过收集管进行收集,最后通过引风机、传热管道通入预热排胶装置。

(8)对上一步骤所得物料进行高度调整,采用高度调节转运装置,将物料的高度从冷却装置出料端的高度150cm,降低到100cm。

(9)将上一步骤所得物料通过气缸无缝衔接的推送到出料输送装置上。

进一步,步骤(6)中所述氧含量为保温结束氧含量控制到5.5-6%,降温至1320℃氧含量控制到5.8%,1320至1300℃氧含量控制到5.5%,1300℃至1280℃氧含量控制到4%,1280℃至1260℃氧含量控制到3.6%,1260℃至1240℃氧含量控制到3.3%,1240℃至1220℃氧含量控制到2%,1220℃至1200℃氧含量控制到1.8%,1200℃至1180℃氧含量控制到1.2%,1180℃至1160℃氧含量控制在1%,1160℃至1140℃氧含量控制到0.7%,1140℃至1120℃氧含量控制0.5%,1120℃至1110℃氧含量控制0.4%,1110℃至1080℃氧含量控制0.25%,1080℃至1060℃氧含量控制0.16%,1060℃至1040℃氧含量控制0.13%,1040℃至1020℃氧含量控制0.11%,1020℃至1000℃氧含量控制500PPM,1000℃至980℃氧含量控制200PPM,980℃至960℃氧含量控制100PPM。

进一步,所述步骤(6)的炉内压力为2KPa-2.5KPa。

进一步,所述预热排胶装置有多个预热排胶箱组成,每个预热排胶箱之间紧密衔接。

进一步,所述高度调节转运装置的入口处与冷却装置的出料端相对接且出口处于出料输送装置相对接。

进一步,所述冷却装置为双冷源冷却装置,所述冷却装置包括水冷、空冷两个部分。

进一步,所述出料输送装置的输送端面高度为80cm至100cm。

进一步,所述莫来石托盘包括底板、支柱,所述底板的四个边角处均连接有支柱,所述支柱的高度大于三层物料的高度且高度差不大于3cm。

本发明的有益效果是:

1.本发明采用引风机引动冷却装置处本该直接排放的热空气进入预热排胶装置作为预热加热的能源,对工件进行加热,并促使工件进行排胶,取消了原本用于排胶的加热装置,配合窑炉内部独特的带有通道的空心耐火砖结构,实现了节约能源,对余热回收利用,烧结均匀,节约设备成本,减少废品率的功能。

2.本发明在冷却装置和出料输送装置之间添加高度调节转运装置,将原本工件的出料顺序进行更改,将物料原本的高度进行降低,实现了减少工人劳动强度的功能。

附图说明

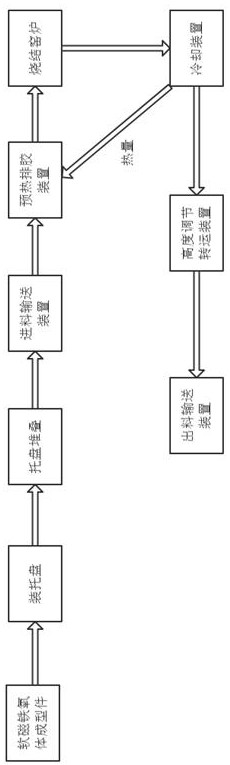

图1是本发明工艺流程图。

图2是本发明升温流程图。

图3是本发明降温流程图。

图4是本发明预热排胶装置结构视图。

图5是本发明高度调节装置结构视图。

附图标记说明:101-冷却机构;102-引风机;103-保温层;104-传热管道;105-分支管道;106-预热排胶箱;201-推料气缸;202-安装板;203-支撑架;204-推板;205-升降平台;206-导杆;207-升降支板;208-安装支架;209-升降电机;210-出料输送装置。

具体实施方式

下面结合具体实施例,进一步阐述本发明,应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落在申请所附权利要求书所限定的范围。

实施例一:

参见图1至3是本发明工艺流程图、升温曲线图、保温曲线图,一种新型软磁铁氧体功率型烧结工艺,其包括以下不步骤:

(1)通过成型机成型的软磁铁氧体经过自动装盘机装载在莫来石托盘上,每个莫来石托盘装载三层物料,每五个莫来石托盘堆叠在一起,形成五层的莫来石托盘;

(2)将上一步骤所得盛满物料的莫来石托盘装载到进料输送装置上,相邻的每堆托盘之间间隔为5cm至15cm;

(3)将上一步骤所得物料通过输送装置送入预热排胶装置进行预热,装置前段对物料进行排水,区间段温度达到90℃至110℃,后端进行排胶,排胶的温度140℃至450℃,排胶全部完成离开预热排胶装置,预热排胶装置的热源来自于引风机102从冷却装置中引出的热空气;

(4)将上一步骤所得排胶完成的物料送入烧结窑炉,对物料进行烧结,烧结窑炉的进风压力10KPa,室温至450℃区间段补气阀关闭,450℃开启补气阀,室温至120℃区间段进风抽风均不开启,120℃至900℃进风流量开至最大,抽气风机调整变频40-50Hz使炉内压至0-500Pa,900℃至1250℃空气流量30m³/h,1250℃至1360℃空气流量15m³/h,保持炉内压力2KPa至2.5KPa;

(5)对上一步骤所得物料进行保温,温度为1370℃,控制每个氮气流量计的氮气为15L/min,控制每个空气的流量计为10L/min,控制保温区的氧含量为4%-5%,压力保持2-3Mpa;

(6)对上一步骤所得物料进行降温,1370℃保温后60min降至1270℃,60min降至1150℃,40min降至1050℃,85min降至900℃,85min降至600℃,110min降至200℃至出炉,控制每个氮气的流量计的氮气为5L/min,控制每个空气的流量计为2L/min,结合拐点抽风控制各个温度点的氧含量,压力保持2-3Mpa,出炉前必须测试氧含量并如实记录;

(7)对上一步骤所得物料进行冷却,冷却装置与烧结窑炉之间的腔室连接引风机102,通过进风机将热量引出,通过上、下抽气管将热空气抽出,通过收集管进行收集,最后通过引风机102、传热管道104通入预热排胶装置;

(8)对上一步骤所得物料进行高度调整,采用高度调节转运装置,将物料的高度从冷却装置出料端的高度150cm,降低到100cm;

(9)将上一步骤所得物料通过气缸无缝衔接的推送到出料输送装置210上。

步骤(6)中氧含量为保温结束氧含量控制到5.5-6%,降温至1320℃氧含量控制到5.8%,1320至1300℃氧含量控制到5.5%,1300℃至1280℃氧含量控制到4%,1280℃至1260℃氧含量控制到3.6%,1260℃至1240℃氧含量控制到3.3%,1240℃至1220℃氧含量控制到2%,1220℃至1200℃氧含量控制到1.8%,1200℃至1180℃氧含量控制到1.2%,1180℃至1160℃氧含量控制在1%,1160℃至1140℃氧含量控制到0.7%,1140℃至1120℃氧含量控制0.5%,1120℃至1110℃氧含量控制0.4%,1110℃至1080℃氧含量控制0.25%,1080℃至1060℃氧含量控制0.16%,1060℃至1040℃氧含量控制0.13%,1040℃至1020℃氧含量控制0.11%,1020℃至1000℃氧含量控制500PPM,1000℃至980℃氧含量控制200PPM,980℃至960℃氧含量控制100PPM。

步骤(6)的炉内压力为2KPa-2.5KPa。

出料输送装置的输送端面高度为80cm至100cm,莫来石托盘包括底板、支柱,底板的四个边角处均连接有支柱,支柱的高度大于三层物料的高度且高度差不大于3cm。

参见图4是本发明预热排胶装置结构视图,预热排胶装置有多个预热排胶箱组成,每个预热排胶箱之间紧密衔接,其包括冷却机构101,冷却机构101与窑炉主体对接,冷却机构101连接有引风机102,窑炉中的热气与物料本身携带的热量,散发到冷却机构101当中,引风机102不停的运作,将热量通过引风机102抽出,达到降低温度的作用,引风机102连接有传热管道104,传热管道104的外侧设置有保温层103,保温层起到保温的作用,传热管道104在传输热量的过程中可减少热量损失,传热管道104连接有分支管道105,分支管道105连接有预热排胶箱106,分支管道105的数量与预热排胶箱106的数量相对应,预热排胶箱106的数量不少于三个且相互之间紧密对接,复数的预热排胶箱106可以增加预热和排胶的效果,增加箱体内部的温度,通过引风机102,将烧结炉出口端冷却装置处的热空气持续不断的引导至预热排胶箱106内,对尚未烧结的铁氧体进行预热,温度可达180℃以上,在预热的同时从各个方向对铁氧体进行加热,达到均匀排胶的目的。

参见图5是本发明高度调节装置结构视图,高度调节转运装置的入口处与冷却装置的出料端相对接且出口处于出料输送装置相对接,其包括支撑架203,支撑架203的上端连接有安装板202,安装板202上连接有推料气缸201,推料气缸201的输出端连接有推板204,支撑架203的侧面设置有安装支架208,安装支架208包括基板、底座,底座上连接有升降电机209,基板与底座之间通过立柱连接固定,升降电机209的输出端通过滚珠丝杠轴承连接有升降支板207,升降支板207通过导杆206连接有升降平台205,安装支架208的侧面设置有出料输送装置210,物料从高处转移至低处,并通过气缸进行推动,使得其与后续的出料输送装置210进行对接,在自动降低高度的同时,实现了可在生产线上直接将物料的高度自动降低,对接后续出料输送装置210。

冷却装置为双冷源冷却装置,冷却装置包括水冷、空冷两个部分,在外壳的内侧设置有冷却水套,冷却水套与外壳之间设置隔热层,在冷却装置外壳的外侧设置有引风机,引风机连通收集管,收集管同时连通上集气管、下集气管,上集气管与下集气管又分别连通多个上抽气管、下抽气管,这些抽气管穿过冷却装置的外壳、隔热层、冷却水套,直接与内部的热空气相接触,并抽取热空气,而冷却装置的内壁实际上就是冷却水套的内壁,冷却水套的内壁直接吸收热能并通过水进行冷却,双重冷却效果更好。

窑炉内部侧壁连接有带由热空气通道的耐火砖,窑炉内侧的底部设置有底部加热管,而顶部相对的设置有顶部加热板,底部加热管的两端均伸入耐火砖的里面,加热炉内空气的同时,也加热耐火砖内部的空气,耐火砖内部的热空气流通,使得耐火砖同样具有高温,从两侧同时对物料进行加热,达到所有方向均匀加热的目的,成品率对比普通窑炉提高20%。

本发明利用冷却装置中物料的余热对物料进行预热排胶,免除了电加热排胶装置,取消了预热、排胶的电能消耗,转为引风机102运转的电能消耗,引风机102消耗的电能要远远低于电加热所消耗的电能,经过精密的试验、记录,发现本发明的预热排胶方式对比电加热预热排胶节省电能70%以上,总用电量节约10%以上,

本发明采用引风机引动冷却装置处本该直接排放的热空气进入预热排胶装置作为预热加热的能源,对工件进行加热,并促使工件进行排胶,取消了原本用于排胶的加热装置,配合窑炉内部独特的带有通道的空心耐火砖结构,实现了节约能源,对余热回收利用,烧结均匀,节约设备成本,减少废品率的功能,在冷却装置和出料输送装置之间添加高度调节转运装置,将原本工件的出料顺序进行更改,将物料原本的高度进行降低,实现了减少工人劳动强度的功能。

- 一种新型软磁铁氧体功率型烧结工艺

- 一种新型互联耐高压耗尽型功率SIC MOSFETs器件和模块