一种车身表面刚度测量装置

文献发布时间:2023-06-19 10:46:31

技术领域

本申请涉及车身表面刚度测量领域,尤其涉及一种车身表面刚度测量装置。

背景技术

车身外覆盖件的表面质量是用户能直接感受到的一项重要的质量指标和性能。在车辆的生产和使用过程中,车身外覆盖件会受到各种外界载荷的作用。如操作工人和用户的触碰和按压;强风和积雪的压力、冰雹和碎石的冲击等来自自然界的载荷;车辆清洗和保养时的高压水枪冲洗力和打蜡罐及抹布的压力、车辆抛锚或者维修时用手推车产生的压力等等。由于车身外覆盖件通常跨度较大,而且在轻量化和行人保护等技术和法规的要求下,材料的厚度不断减小,在上述载荷的作用下,很容易发生明显的变形,甚至留下永久的凹陷和压痕,使车辆外观受损,也会使用户对车身的质量产生负面的印象。车身地板,行李箱地板等位置在车辆使用过程中会受到驾乘人员和物品装卸人员的踩踏,以及行李或者货物的压力,如果刚度不足也会出现变形。

车身钣金件的表面刚度有一个特点,就是对于较大尺度的区域没有支撑的外表面,例如车门中部、发动机盖中部和车顶中部的部分区域,在外界载荷的作用下会发生较大的变形。但是在载荷消失后,永久变形并不大,尤其是在相对于其尺度来说更是如此。因而用户虽然会感觉该区域刚度不足,但是却不会观察到永久性的凹痕。而对于支撑良好的外表面,比如发动机盖外板前端、行李箱外板和行李箱地板等位置,用户感受到的刚度往往足够,但是在打蜡、触碰、推车等外界载荷的作用下,反而容易留下主观可以观察到的凹痕。一般情况下,如果在半径100mm的区域内出现超过0.1mm的永久变形,用户就可以借助光影观察到永久变形的存在。CAE分析可以准确计算车身和开闭件的各种刚度,包括外覆盖件的表面刚度,但在很多情况下仍然需要试验测量进行校核验证。而对于表面刚度的永久变形部分,特别是前述局部发生的、用户可以观察到的微小永久变形,目前仍然需要通过试验测量来准确评价。

现有技术中最常见的测量方法是,由测力装置安装加载压头后,对车身表面施加压力,然后通过位移测量元件测量测力装置的位移量,间接得出车身表面的变形量,操作复杂,而且误差较大,对于前述低至0.1mm的永久变形更是无法准确测量。为了实现加载和测量同时进行,而且通过位移测量装置直接接触被测表面完成变形的测量,从而解决操作复杂而且误差较大的问题,专利号为ZL01252166.3的实用新型专利提供了一种用于覆盖件表面刚度测量的传感器,由测力元件及测位移元件两部分构成,测力元件是一个粘贴有电阻应变片的测力环,测力环的下端连接一个套管,套管活动连接一个测力压头;测位移元件是由一个百分表和一个压盘组成,百分表的固定套管与压盘上端紧固在一起,百分表的测杆穿过测力环的孔、四爪套管,由测力压头的中心孔伸出。

该专利提供的技术方案实现了在加载的同时、在加载的同一侧对被测件变形的直接测量,可以对外覆盖件的微小永久变形进行测量。但是该技术方案仍然至少存在以下两项不足。一是其测位移元件的定位基准不清晰,无法保证测量结果的有效性:所述测位移元件的测量基准是通过一个压盘和车身外表面的面-面接触构成,有定义不清晰的缺陷,实际使用中也无法实现稳定可靠的定位。二是其技术方案公开的测力压头(其实际作用为加载压头)不能准确模拟车辆实际使用中受到的载荷:所述测力压头为平面设计,和车身外表面接触并施加载荷后,由于车身外表面出现变形,会导致压头和车身外表面的实际接触状态为压头外圈和车身外表面的线接触,这和车辆实际使用中受到的载荷差别较大,影响其测量结果的有效性。

发明内容

为了改进目前车身表面刚度测量装置的不足,本申请提供了一种位移测量基准清晰,加载方式更符合实际使用情况,既可以不使用外接电源手工加载测量、也可以实现自动化测量,可以准确测量局部弹性变形和永久变形的车身表面刚度测量装置。

本申请提供的技术方案包括加载装置和位移测量装置;位移测量装置包括位移测量元件6、多个导向管4、导向管支架3和安装有三个定位点8的定位支架5,位移测量元件6固定在定位支架5上,导向管4上端连接至导向管支架3上,下端固定至定位支架5上;所述加载装置包括测力元件1、上导杆支架2、数量和导向管4相同的导杆7和加载件9,导杆7上端固定连接至上导杆支架2,导杆7直径小于导向管4的内径,导杆7穿过位移测量装置的导向管4后和加载件9固定连接;试验载荷通过测力元件1、上导杆支架2、导杆7和加载件9加载到车身被测件表面;加载件9中心设有通孔,位移测量元件6的测杆穿过所述通孔和被测车身件表面接触。

进一步地,测力元件1为力传感器或者机械拉压测力计,位移测量元件6为千分表或者位移传感器。测力元件1和位移测量元件6的种类可以根据测量目的自由组合。

进一步地,位移测量元件6和定位支架5的固定通过间隙配合和紧定螺钉实现,位移测量元件6可以在测量方向上调整位置,以适应不同曲率的被测件;导杆7和加载件9相连接的一段设有长螺纹,通过螺母和加载件9连接,使导杆7和加载件9的连接位置在加载方向上可以调节,同样可以使测量装置适应不同曲率的被测件。

进一步地,加载件9可以包括一个下导杆支架901和一个直径在25mm至100mm的圆柱状轻质金属件或者塑料件压头902,下导杆支架901和导杆7螺纹连接,和压头902通过螺钉连接;压头902加载端为一直径50mm至150mm的球面,且其球心位于压头902轴线上。加载件9可以配备一个或者多个不同规格的压头902。一般与车身发生接触的物体或者人体部位,包括冰雹、打蜡罐、推车或者按压时人的手掌等,都带有一定的弧度。用带有50mm直径球面的、直径为25mm的圆柱状压头902可以模拟冰雹和带有突出物的行李或者货物等物品的作用;用带有100mm直径球面的、直径为50mm的圆柱状压头902可以模拟打蜡罐和人的手掌的推压;用带有150mm直径球面的、直径为100mm的圆柱状压头902可以模拟较大的行李或者货物以及人员踩踏产生的负载。

进一步地,为了更好地模拟多数载荷情况下,特别是人的手掌按压或者推车的情况下,施加载荷的物品或者身体部位的硬度较低的情况,加载件9还可以包括一个橡胶垫903,该橡胶垫903粘接在压头902加载端的球面上并和整个加载面贴合,其中心位置也留有通孔;橡胶垫903的肖氏硬度在40至60,厚度为1至3mm。

作为优选方案,压头902的柱体直径为50mm,加载端球面直径为100mm,其中心通孔直径小于等于5mm,以允许测位移元件6的测杆通过,又不影响加载效果。

压头902上粘接的橡胶垫903的厚度优选为2mm,其硬度优选为肖氏硬度50。

进一步地,定位点8和定位支架5连接的一端设有长螺纹,通过螺母和定位支架5连接,使定位点8在径向可以调节其和定位支架5的连接位置,以使测量装置适应不同曲率的被测件。定位点8均匀分布在一个以位移测量元件6的测杆为中心、半径为100mm的圆周上。以半径为100mm的圆周作为测量基准,测得的变形,特别是永久变形,符合主观观察到的变形程度。

进一步地,定位点8为螺钉,其和被测件接触的端部加工成圆锥形。定位时轻轻按压定位点8,使被测件表面出现微小的凹坑,实现可靠准确的定位。这种定位方式适用于各种材料的表面,但对被测件表面会造成细微损伤,在测量竖直或者接近竖直的表面时需要用手轻轻扶住。

进一步地,定位点8可以包括球铰螺栓801和磁性底座802,磁性底座802粘接在球铰螺栓801的球座上,磁性底座802有磁性的一面和被测件接触;磁性底座802可以包含永磁体,也可以是电磁底座。这种定位方式适用于钢板制成的被测件。用于非磁性材料制成的被测件时,可在磁性底座802和被测件之间抹薄薄一层蜂蜡来定位,然后进行测量。当磁性底座802采用电磁底座时,可以提供自动测量的可能性。

与现有技术相比,本申请具有以下优点:位移测量基准定位清晰,限制了位移测量装置的所有自由度,同时没有过定位;使用带有球面和橡胶垫的加载件9,更符合实际使用情况;既可以不使用外接电源手工加载测量、也可以用于自动化测量;可以准确测量局部弹性变形和永久变形。除用于车身表面测量外,本申请提供的测量装置也可用于测量车辆内饰、飞机外覆盖件和内饰、建筑物覆盖件、设备外壳、家用电器、地板和家具等有表面刚度要求的被测对象。

附图说明

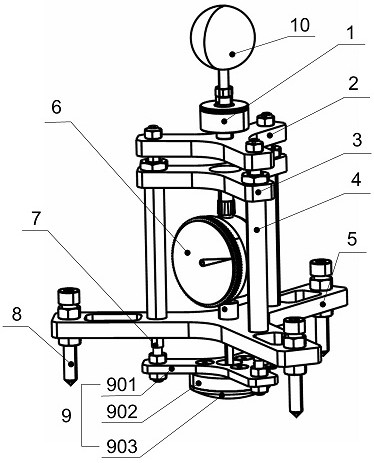

图1是实施例一的车身表面刚度测量装置示意图。

图2是实施例二的车身表面刚度测量装置示意图。

图3是实施例三的车身表面刚度测量装置示意图。

图4是实施例四的车身表面刚度测量装置示意图。

具体实施方式

以下通过特定的具体实例说明本申请的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本申请的其他优点和功效。本申请还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本申请的精神的情况下进行各种修饰或改变。在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

实施例一:本实施例提供的车身表面刚度测量装置可用于人工通过力传感器1加载、用千分表6测量位移、人工读数并记录位移测量值的表面刚度测量任务。

如图1所示,车身表面刚度测量装置包括加载装置和位移测量装置。位移测量装置包括千分表6、三根导向管4、导向管支架3和安装有三个定位点8的定位支架5,定位点8为螺钉,其和被测件接触的端部加工成圆锥形。千分表6固定在定位支架5上,导向管4上端连接至导向管支架3上,下端固定至定位支架5上。加载装置包括力传感器1、上导杆支架2、三根导杆7和加载件9,导杆7上端固定连接至上导杆支架2上,导杆7的直径小于导向管4的内径,导杆7穿过位移测量装置的导向管4后和加载件9固定连接。加载件包括下导杆支架901、压头902和橡胶垫903,导杆7固定连接至下导杆支架901,下导杆支架901固定连接至压头902,橡胶垫903粘接至压头902。

千分表6和定位支架5的固定通过间隙配合和紧定螺钉实现,使千分表可以在测量方向上调整位置,以适应不同曲率的被测件。导杆7和下导杆支架901相连接的一段设有长螺纹,通过螺母和下导杆支架901连接,使导杆7和下导杆支架901的连接位置在加载方向上可以调节,同样用于适应不同曲率的被测件。

压头902的加载端为球面,且其球心位置位于压头902的轴线上。加载件9配备三个不同规格的压头902。规格1的圆柱部分直径为25mm,球面部分的球面直径为50mm,用尼龙制成。规格2的圆柱部分直径为50mm,球面部分的球面直径为100mm,用铝合金制成。规格3的圆柱部分直径为100mm,球面部分的球面直径为150mm,用铝合金制成。一般与车身发生接触的物体或者人体部位,包括冰雹、打蜡罐、推车或者按压时人的手掌等,都带有一定的曲率。用带有50mm直径的球面的、圆柱部分直径为25mm的圆柱状尼龙压头可以模拟冰雹和带有突出物的行李或者货物等物品的打击或者挤压作用;用带有100mm直径的球面的、圆柱部分直径为50mm的圆柱状压头可以模拟打蜡罐和人的手掌的推压;用带有150mm直径的球面的、直径为100mm的圆柱状压头可以模拟较大的行李或者货物以及人员踩踏产生的负载。

为了更好地模拟多数载荷情况下,特别是人的手掌按压或者推车的情况下,施加载荷的物品或者身体部位的硬度较低的情况,加载件9还包括一个橡胶垫903,该橡胶垫903粘接在压头902加载端的球面上并和整个加载面贴合,其中心位置也留有通孔;橡胶垫的肖氏硬度优选50,厚度优选2mm。压头902和橡胶垫903的中心设有直径5mm的通孔,以允许千分表6的测杆通过,又不影响加载效果。

定位点8和定位支架5连接的一端设有长螺纹,通过螺母和定位支架5连接,使定位点8在径向可以调节其和定位支架5的连接位置,以使测量装置适应不同曲率的被测件。定位点8均匀分布在一个以千分表6的测杆为中心、半径为100mm的圆周上。以半径为100mm的圆周作为测量基准,测得的变形,特别是永久变形,符合主观感受到的变形程度。

定位点8为螺钉,其和被测件接触的端部加工成圆锥形。定位时轻轻按压螺钉,使被测件表面出现微小的凹坑,实现可靠准确的定位。这种定位方式适用于各种材料的表面,但对被测件表面会造成细微损伤,在测量竖直或者接近竖直的表面时需要用手轻轻扶住。

加载装置还包括手柄10,手柄10固定连接至力传感器1上。试验载荷由人工通过手柄10施加,通过力传感器1、上导杆支架2、导杆7和加载件9加载到车身被测件表面。

实施例二:本实施例提供的车身表面刚度测量装置可用于人工通过拉压测力计1加载、用千分表6测量位移、人工读数并记录位移值的表面刚度测量任务。

如图2所示,本实施例不包含实施例一中的力传感器和手柄,取而代之的是用拉压测力计1进行加载,加载位置为上导杆支架2的中心位置。其他内容和实施例一相同,在此不再赘述。本实施例的特点是不需要外接电源,方便在没有电源的场合进行测量。

实施例三:本实施例提供的车身表面刚度测量装置可用于人工通过力传感器1加载、用位移传感器6测量位移、用数据采集装置记录加载力和位移测量值的表面刚度测量任务。

如图3所示,本实施例不包含实施例一中的千分表,取而代之的是用位移传感器6进行位移测量。同时,定位点8包括球铰螺栓801和磁性底座802,磁性底座802粘接在球铰螺栓801的球座上,磁性底座802有磁性的一面和被测件接触;磁性底座包含永磁体。其他内容和实施例一相同,在此不再赘述。本实施例的特点是可以采集完整的加载力和位移变化数据,以绘制曲线。所采用的定位方式适用于钢板制成的被测件。用于非磁性材料制成的被测件时,可在底座和被测件之间抹薄薄一层蜂蜡进行定位,然后进行测量。

实施例四:本实施例提供的车身表面刚度测量装置可用于利用其他机电加载装置通过力传感器加载、用位移传感器测量位移、用数据采集装置记录加载力和位移测量值的表面刚度测量任务。

如图4所示,本实施例不包含实施例三中的手柄,取而代之的是用其他机电加载装置通过力传感器1进行加载,其他机电加载装置指的是不包含在本实施例的测量装置内的机械手、通用拉压加载装置等设备,该其他机电加载装置连接至螺纹杆10。同时磁性底座802为电磁底座。其他内容和实施例三相同,在此不再赘述。本实施例的特点是可以通过其他机电加载装置进行较大载荷的加载,以模拟驾乘人员和货物装卸人员的踩踏、较重的行李或者货物的挤压等载荷,并可提供自动测量的可能性。

上述仅为本申请的较佳实施例及所运用的技术原理,在不脱离本申请构思的情况下,还可以进行各种明显的变化、重新调整和替代,而本申请的范围由所附的权利要求范围决定。

- 一种车身覆盖件表面刚度的测量装置及其测量方法

- 车身扭转刚度的测量方法和测量装置