一种外板件两端半圆耳折弯工装

文献发布时间:2023-06-19 11:03:41

技术领域

本发明具体涉及一种外板件两端半圆耳折弯工装。

背景技术

行驶中的车辆发生爆胎时,车胎易与轮辋分离,轮辋直接与路面接触,从而导致车辆失控,发生车辆侧滑、侧翻等严重的安全事故。基于这一问题,科研人员研发了爆胎应急装置,安装在车轮轮槽部位,填补轮辋内径差,令爆胎时轮胎无法滑入轮槽或脱出轮辋,避免轮辋与路面直接接触,爆胎后驾驶员能够对车辆的行驶方向进行有效控制,避免发生车辆侧滑、侧翻等安全事故。目前的爆胎应急装置中,均涉及到对其中主要部件外板件的加工生产,外板件与外板件之间通过卡设于半圆耳连接部内的拉栓连接,而半圆耳连接部的加工困难、自动化程度低,在现有技术中通常通过工作人员将待加工工件放置到折弯模块中,通过现有的折弯机调整对应参数进行多次折弯加工后成型,不仅成型产品质量低,自动化程度低,工作效率低下,也容易因人工操作不当而发生事故。

发明内容

本发明的目的是为了解决以上现有技术的不足,提出了一种外板件两端半圆耳折弯工装,包括工作台和设于工作台上的堆料模块、取料模块、行走模块、定位模块与折弯模块;

所述的堆料模块包括容纳待加工工件的堆料框,所述的堆料框设于工作台的右侧,所述的堆料框下段设有托架,所述托架的下表面设有送料气缸,所述送料气缸的推杆与设于托架上表面的送料托盘相连,所述送料托盘的上表面设有台阶,所述的台阶高度D于待加工工件高度d相等;

所述的取料模块设于堆料模块的左侧,取料模块包括取料气缸、滑动座、Z形摇臂和设于取料气缸一侧的梯形限位台,所述取料气缸的导杆朝向堆料框并与滑动座相连,所述的滑动座上设有翻转转轴,所述翻转转轴的两端端面处均设有逗号形连接板,所述逗号形连接板的尖头端均与吸盘固定板的下表面相连,所述的吸盘形固定板呈长条状,吸盘固定板上表面的两端均连有取料吸盘,所述取料吸盘的吸盘面朝上;所述逗号形连接板的外端面与Z形摇臂的一端相连,所述的Z形摇臂另一端连接有滚轮,所述的滚轮位置与梯形限位台的位置相对;所述取料气缸的后端两侧均设有垂直于工作台表面的第一定位座;

所述的行走模块设于工作台的后侧,所述的行走模块包括若干立柱,所述的立柱之间通过横置的滑轨相连,所述滑轨的背面设有行走齿条,所述滑轨上设有两个行走单元,所述的行走单元包括行走伺服电机和行走座,所述的行走伺服电机设于滑轨的背面,行走伺服电机的转轴上连接有行走齿轮,所述的行走齿轮与行走齿条相啮合;所述的行走座设于滑轨的正面,并与滑轨滑动连接,行走座的前端面设有升降导轨,所述的升降导轨上设有升降滑块,所述升降滑块的前端面与夹持臂相连,所述的夹持臂上端连接有升降气缸,所述升降气缸的缸体与行走座的上端面相连接,所述夹持臂的前端连接有夹钳,所述夹钳的钳口朝向正下方;

所述的定位模块设于取料模块的左侧,定位模块包括压紧气缸,所述压紧气缸的导杆与压紧钢板相连,所述的压紧钢板呈两端凸出、中段向内弯折状,压紧钢板的两端均设有定位销,所述定位销的正前方设有第二定位座,所述的第二定位座上设有定位孔,所述的定位孔位置与定位销相对;所述的第二定位座的水平截面呈直角梯形状,其中直角梯形的最长边与压紧钢板相对,直角梯形的锐角端处设有柱状的凸出块;

所述的折弯模块包括折弯气缸和旋转伺服电机,所述的旋转伺服电机设于工作台的下方,旋转伺服电机的转轴穿过工作台台面与旋转板相连,所述旋转板的旋转中心的一端呈半圆形,另一端上表面连接有折弯气缸,所述折弯气缸的导杆顶端连接有折弯座。所述的折弯座前端设有竖直的滚动轴,所述的滚动轴上套设有若干滚针轴承。

为了更好地实现对外板件两端半圆耳的折弯工作,优选地,所述折弯气缸的运动轨迹呈弧形。

优选地,所述的工作台上开设有两道弧形槽,所述的弧形槽形状与折弯气缸的运动轨迹相同;所述折弯气缸的折弯气缸进气管通过对应的弧形槽通入工作台的下方。

优选地,所述的夹钳为气动增压器。

优选地,所述的夹钳为2个,且间距为待加工工件长度的二分之一。

优选地,所述的滑轨背面还设有两条穿线拖链,所述的穿线拖链内分别穿设有行走模块进气管。

优选地,所述的取料吸盘为气动真空吸盘。

优选地,所述取料气缸的后侧设有勾座,所述的勾座通过复位弹簧与翻转转轴的后端面相连。

优选地,所述的送料托盘上开设有两对称的取料槽,所述的取料槽位置与取料吸盘相对。

优选地,所述的堆料模块、取料模块、行走模块、定位模块和折弯模块均与PLC控制器相连。

有益效果:在本发明中,堆料模块可以实现对堆叠板件进行单个提取,提高送料速度;取料模块可以在取料的同时对工件进行翻转,以供给行走模块抓取;行走模块可以实现两个工位同时进行工作,以保证折弯工作的连续性,提高工作效率;定位模块可以实现对工件的精确定位,提高折弯工作的精确性;折弯模块可以实现一步成型,避免了多次重复折弯对工件内部结构的损伤,提高了产品的质量和工作效率。

附图说明

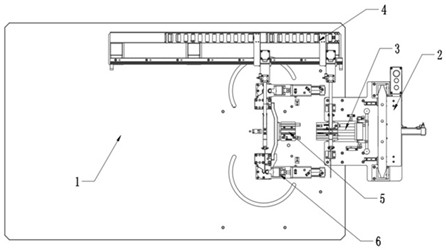

图1是一种外板件两端半圆耳折弯工装的俯视图;

图2是图1的立体示意图一;

图3是堆料模块和取料模块的立体示意图;

图4是图1的立体示意图二;

图中:1、工作台,2、堆料模块,3、取料模块,4、行走模块,5、定位模块,6、折弯模块,201、堆料框,202、托架,203、送料气缸,204、送料托盘,205、台阶,301、取料气缸,302、滑动座,303、Z形摇臂,304、梯形限位台,305、翻转转轴,306、逗号形连接板,307、吸盘固定板,308、取料吸盘,309、滚轮,310、勾座,311、复位弹簧,312、第一定位座,401立柱,402、滑轨,403、行走齿条,404、行走伺服电机,405、行走座,406、升降导轨,407、升降滑块,408、夹持臂,409、升降气缸,410、夹钳,411、穿线拖链,501、压紧气缸,502、压紧钢板,503、定位销,504、第二定位座,505、凸出块,601、折弯气缸,602、旋转伺服电机,603、旋转板,604、折弯座,605、滚针轴承,606、弧形槽。

具体实施方式

为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

如图1-4所示,本发明的目的是为了解决以上现有技术的不足,提出了一种外板件两端半圆耳折弯工装,包括工作台1和设于工作台1上的堆料模块2、取料模块3、行走模块4、定位模块5与折弯模块6;

所述的堆料模块2包括容纳待加工工件的堆料框21,所述的堆料框201设于工作台1的右侧,所述的堆料框201下段设有托架202,所述托架202的下表面设有送料气缸203,所述送料气缸203的推杆与设于托架202上表面的送料托盘204相连,所述送料托盘204的上表面设有台阶205,所述的台阶205高度D于待加工工件高度d相等;

所述的取料模块3设于堆料模块2的左侧,取料模块3包括取料气缸301、滑动座302、Z形摇臂303和设于取料气缸301一侧的梯形限位台304,所述取料气缸301的导杆朝向堆料框201并与滑动座302相连,所述的滑动座302上设有翻转转轴305,所述翻转转轴305的两端端面处均设有逗号形连接板306,所述逗号形连接板306的尖头端均与吸盘固定板307的下表面相连,所述的吸盘形固定板307呈长条状,吸盘固定板307上表面的两端均连有取料吸盘308,所述取料吸盘308的吸盘面朝上;所述的取料吸盘308为气动真空吸盘;所述逗号形连接板307的外端面与Z形摇臂303的一端相连,所述的Z形摇臂另一端连接有滚轮309,所述的滚轮309位置与梯形限位台304的位置相对;所述取料气缸301的后侧设有勾座310,所述的勾座310通过复位弹簧311与翻转转轴305的后端面相连;所述取料气缸的后端两侧均设有垂直于工作台表面的第一定位座312;所述的送料托盘204上开设有两对称的取料槽,所述的取料槽位置与取料吸盘308相对;

所述的行走模块4设于工作台1的后侧,所述的行走模块4包括若干立柱401,所述的立柱401之间通过横置的滑轨402相连;所述滑轨402的背面设有行走齿条403,所述滑轨402上设有两个行走单元,所述的行走单元包括行走伺服电机404和行走座405,所述的行走伺服电机404设于滑轨402的背面,行走伺服电机404的转轴上连接有行走齿轮,所述的行走齿轮与行走齿条403相啮合;所述的行走座405设于滑轨402的正面,并与滑轨402滑动连接,行走座405的前端面设有升降导轨406,所述的升降导轨406上设有升降滑块407,所述升降滑块407的前端面与夹持臂408相连,所述的夹持臂408上端连接有升降气缸409,所述升降气缸409的缸体与行走座405的上端面相连接,所述夹持臂408的前端连接有夹钳410,所述夹钳410的钳口朝向正下方;所述的夹钳410为气动增压器,且夹钳410为2个,且间距为待加工工件长度的二分之一;所述的滑轨402背面还设有两条穿线拖链411,所述的穿线拖链411内分别穿设有行走模块进气管;

所述的定位模块5设于取料模块3的左侧,定位模块5包括压紧气缸501,所述压紧气缸501的导杆与压紧钢板502相连,所述的压紧钢板502呈两端凸出、中段向内弯折状,压紧钢板502的两端均设有定位销503,所述定位销503的正前方设有第二定位座504,所述的第二定位座上设有定位孔,所述的定位孔位置与定位销503相对;所述的第二定位座504的水平截面呈直角梯形状,其中直角梯形的最长边与压紧钢板相对,直角梯形的锐角端处设有柱状的凸出块505;

所述的折弯模块6包括折弯气缸601和旋转伺服电机602,所述的旋转伺服电机602设于工作台1的下方,旋转伺服电机602的转轴穿过工作台1台面与旋转板603相连,所述旋转板603的旋转中心的一端呈半圆形,另一端上表面连接有折弯气缸601,所述折弯气缸601的导杆顶端连接有折弯座604。所述的折弯座604前端设有竖直的滚动轴,所述的滚动轴上套设有若干滚针轴承605;所述折弯气缸601的运动轨迹呈弧形;所述的工作台1上开设有两道弧形槽606,所述的弧形槽606形状与折弯气缸601的运动轨迹相同;所述折弯气缸601的折弯气缸进气管通过对应的弧形槽606通入工作台1的下方。

所述的堆料模块2、取料模块3、行走模块4、定位模块5和折弯模块6均与PLC控制器相连。

工作流程:S1、将若干待加工工件堆叠于堆料框201中,其中最下层的待加工工件抵接于送料托盘204的上表面;

S2、送料气缸203受PCL控制推动送料托盘向前运动,由于送料托盘204上设有台阶,最下层的待加工工件受到横向的推力而向前运动,抵达取料吸盘的正上方,此时取料吸盘308位于送料托盘204的取料槽内;

S3、PLC控制器控制取料吸盘308吸取待加工工件,取料气缸拉动滑动座302向左运动,同时Z形摇臂303上的滚轮接触到梯形限位台304的上表面,Z形摇臂303被动旋转,带动翻转转轴305转动,驱动吸盘固定板307将待加工工件翻转后抵接于第一定位座312的表面;

S4、PLC控制器控制升降气缸409,使夹持臂408下降,驱动夹钳410夹紧待加工工件,后通过行走伺服电机404将待加工工件输送至第二定位座处;

S5、PLC控制器控制压紧气缸501,将压紧钢板502上设置的定位销503穿过待加工工件上的孔,并插入定位孔,将待加工工件精确定位;

S6、PLC控制器控制折弯气缸601推动折弯座前进,将滚针轴承605抵接于待加工工件的表面;

S7、PLC控制器控制旋转伺服电机驱动旋转板603运动,滚针轴承605始终在折弯气缸601的作用下抵接于工件表面,将工件的两端折弯成半圆耳状。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种外板件两端半圆耳折弯工装

- 一种外板件两端半圆耳折弯工装