一种激光熔覆头全角度姿态修复金属零件表面缺陷的工艺

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于激光修复金属零件技术领域,具体涉及一种激光熔覆头全角度姿态修复金属零件表面缺陷的工艺。

背景技术

激光修复技术是一种先进的表面修复技术,通过在待修复的表面上,采用不同方式来添加专用的熔覆材料,并与激光发生相互作用,使熔覆材料和待修复的表面同时熔化,在极短的时间内迅速凝固后形成低稀释率,且与待修复的表面形成呈冶金结合的涂层,从而达到修复表面的工艺方法。

现有的激光修复技术大多都是基于水平基面进行修复的,即激光熔覆头始终与水平基面保持垂直位置之后再在水平基面上进行加工,但是对于一些大型装备、结构件、零部件而言,没有办法倾斜基体使其缺陷区域刚好处于水平位置,当金属零件的非水平基面上出现损伤时,采用激光熔覆技术进行修复时,由于熔池中的液滴会在重力作用下向下流动,送出的粉末也可能弹回落至保护镜片,以至于损坏仪器,所以很难进行熔覆和修复加工。

目前,在非水平基面上的激光熔覆主要有两类,一类是基于光外送粉的非水平基面上的熔覆,一类是基于光内送粉的非水平基面上的熔覆。在基于光外送粉的非水平基面上多角度熔覆,目前只能通过单一倾斜基体或倾斜熔覆头实现小角度的三维修复,或是通过设计专用的熔覆头实现特定位置上的修复,无法针对大角度倾斜基面上的损伤区域进行激光熔覆修复。而在基于光内送粉的非水平基面上多角度熔覆,需要改造激光束,这种光束改造方法目前还不成熟,不利于推广应用。并且,基于光内送粉方式实现多角度熔覆,目前也只处于初始研究阶段,很多技术难点尚未解决。

这些问题无疑限制了激光修复技术在实际生产中的推广应用,为解决上述问题,有必要提出一种基于光外同轴送粉的工艺方法来满足实际生产应用中的需求。

发明内容

为解决上述问题,本发明的目的在于提供一种激光熔覆头全角度姿态修复金属零件表面缺陷的工艺。

为达到上述目的,提出以下技术方案:

一种激光熔覆头全角度姿态修复金属零件表面缺陷的工艺,包括如下步骤:

A.对金属零件的待修复区域的表面进行处理;

B.测量待修复区域的尺寸,并绘制待修复区域的三维模型,生成激光熔覆过程中激光熔覆头扫描轨迹的六轴机械手运动程序;

C.执行步骤B中已规划的熔覆修复扫描路径程序,以铁基自熔性合金粉末作为熔覆粉末,激光光斑直径为1.5-2.5mm,激光功率为600-800W,扫描速度为10-15mm/s,载粉气流量为6-8L/min,送粉速率为8-16g/min,多道熔覆搭接率为35-50%,选取合适的激光熔覆头保护气出口的管径大小和保护气流量,采用光外同轴送粉法,激光熔覆头以任意姿态对大型金属零件待修复基体表面上的缺陷区域进行激光熔覆修复;

D.对修复后金属零件表面进行机加处理至满足图纸要求,最后对修复区域表面进行检测。

优选地,所述步骤A中的处理是指采用机械加工的方式去除金属零件待修复区域表面存在的氧化皮、疲劳层以及裂纹,再将待修复区域表面油污清理干净。

优选地,所述的一种激光熔覆头全角度姿态修复金属零件表面缺陷的工艺,其特征在于,激光熔覆头对待修复的大型金属零件表面处缺陷进行修复时,通过六轴机械手带动激光熔覆头实现的姿态调整,激光熔覆头的轴线方向始终与被修复表面相垂直,以确保粉管垂直于被修复表面送粉。

优选地,激光熔覆头对待修复的金属零件的立面处缺陷进行修复时,激光熔覆头出口与待修复表面之间的距离保持恒定为8-12mm。

优选地,所述的铁基自熔性合金粉末的粒度为200目~300目(48μm~75μm),粉末颗粒球形度较高,粉末流动性较好,孔隙率低。

优选地,所述的激光熔覆头保护气出口的管径大小为4-6mm。

优选地,所述的保护气流量为12-18L/min,激光熔覆头以仰角姿态进行激光熔覆过程中,合金粉末极其容易回弹到熔覆头里损坏保护镜片,对激光熔覆头造成一定的损坏,激光熔覆头里的保护气可以有效地将回弹的合金粉末吹出去以防止污染保护镜片,在激光熔覆头保护气出口的管径确定的情况下,过低的保护气流量并不能将回落的合金粉末吹出,而过高的保护气流量会造成熔池变形,影响沉积层的形貌,因此为了在保证保护气将回落的合金粉末吹出的情况下,尽可能减少保护气对熔池的影响。

优选地,激光熔覆头对待修复的大型金属零件表面处缺陷进行修复时,激光熔覆的功率密度保持恒定。

优选地,所述步骤B中,生成激光熔覆头扫描轨迹的六轴机械手程序时采用离线编程。

优选地,所述步骤D中的检测是指进行渗透探伤、校验,保证金属零件修复后的质量。

在金属零件非水平基面处的熔融液滴,其所受到的向下的力为自身重力在沿斜面方向向下的分力,非水平基面越接近竖直,受到向下的分力就越大,熔池的偏移量越大,本发明选取1.2-2.5mm较小的激光光斑直径,选取扫描速度10-15mm/s,采用的激光功率为600-800w,得到的熔池小,一方面小熔池中表面张力对熔池的束缚作用强,从而在重力作用下,熔池形貌的偏移量较小;另一方面在同样的扫描速度下,小熔池的热量输入较小,可以快速冷却凝固,减小熔池在非水平基面上的流动,选取的载粉气流量为6-8L/min,保证粉束具有良好的汇聚性情况下,尽可能减少载粉气流量,以减少粉末的发散性,提高成型质量,与此同时,在其他各种工艺参数精准配合下,实现在大角度倾斜激光熔覆头的情况下,保证熔覆层在大型金属零件外表面的不同位置上的稳定生长,从而实现外表面全角度的快速修复。

与现有技术相比,本发明的有益效果在于:

1)本发明采用六轴机械手作为运动机械带动激光熔覆头实现大角度的姿态调整,对金属零件立面上的待修复区域进行激光熔覆修复时,无需设计专用的熔覆头实现特定位置的修复,无需倾斜金属零件,因此可针对大型金属零件进行激光现场修复;

2)本发明采用光外同轴送粉的方式对非水平基体表面上的缺陷区域进行激光熔覆修复时,通过控制各工艺参数,尤其采用1.5-2.5mm较小的激光光斑直径,减小了熔池的偏移量;在激光熔覆头保护气出口管径确定的情况下,精准控制保护气流量,在保证保护气将回落的合金粉末吹出的情况下,尽可能减小保护气对熔池的影响;精准控制载粉气流量,在保持激光熔覆头粉末流的刚度的同时,尽可能减少粉末流的发散性,提高了成形质量。

3)相对于光内送粉方式实现的激光熔覆头以任意姿态对与水平方向成大于90°的待修复基体表面上的缺陷区域进行激光熔覆修复,无需改造激光束,应用成本更低。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

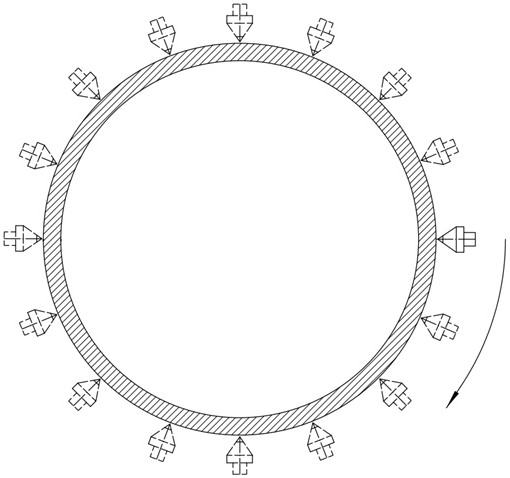

图1 激光熔覆头按照生成的扫描轨迹路径进行修复运动时的示意图,其中,虚线的激光熔覆头代表其运行到不同的加工位置;

图2 通过本发明的工艺得到的修复金属零件表面的激光熔覆头竖直向上的金相图;

图3通过本发明的工艺得到的修复金属零件表面的激光熔覆头竖直向下的金相图。

具体实施方式

下面结合说明书附图和实施例对本发明进行进一步地说明,但本发明的保护范围并不仅限于此。

本发明的表面修复工艺采用光外同轴送粉的方式对大型金属零件基体外表面上的缺陷区域进行激光熔覆修复,通过控制各工艺参数,尤其采用1.5-2.5mm较小的激光光斑直径,减小了熔池的偏移量;在激光熔覆头保护气出口管径确定的情况下,精准控制保护气流量,在保证保护气将回落的合金粉末吹出的情况下,尽可能减少保护气对熔池的影响;精准控制载粉气流量,在保持激光熔覆头粉末流的刚度的同时,尽可能减少粉末流的发散性,提高了成形质量;如图1所示,实现了激光熔覆头以任意姿态对大型金属零件基体外表面上的缺陷区域进行激光熔覆修复。该修复工艺包括如下步骤:

A.对待修复区域表面进行处理;

其中,所述表面处理是指采用机械加工的方式去除金属零件待修复区域表面存在的氧化皮、疲劳层以及裂纹,再将待修复区域表面油污清理干净;

B.测量待修复区域的尺寸,并绘制待修复区域的三维模型,生成激光熔覆过程中激光熔覆头扫描轨迹的六轴机械手运动程序;

其中,激光熔覆头以任意姿态对大型金属零件基体外表面待修复缺陷区域进行激光熔覆修复时,通过六轴机械手带动激光熔覆头实现姿态调整,以保证激光熔覆头的轴线方向始终与被修复表面相垂直,如此以确保粉管垂直于被修复表面送粉。

其中,激光熔覆头以仰角姿态对大型金属零件基体外表面待修复缺陷区域进行激光熔覆修复时,激光熔覆头出口端面与被修复表面之间的距离保持恒定,选取为8-12mm。

其中,生成激光熔覆头扫描轨迹的六轴机械手程序时采用离线编程。所述离线编程可在采用第三方编程软件的条件下,导入三维模型,自动生成轨迹路径,从而模拟激光熔覆头的运行过程,避免修复过程中加工头出现干涉及碰撞等情况。

C.执行步骤B中已规划的熔覆修复扫描路径程序,以铁基自熔性合金粉末作为熔覆粉末,选用合适的工艺参数,采用光外同轴送粉法,激光熔覆头以任意姿态对与水平方向成大于90°的基体表面上的缺陷区域进行激光熔覆修复;

其中,所述的铁基自熔性合金粉末的碳含量为0.01%~0.03%,粒度为200目~300目(48μm~75μm),粉末颗粒球形度较高,粉末的流动性好、孔隙率低。所述工艺参数中激光光斑直径为1.5-2.5mm,激光功率为600-800W,扫描速度为10-15mm/s,载粉气流量为6-8L/min,激光熔覆头保护气出口的管径为4-6mm,熔覆头保护气流量为12-18L/min,送粉速率为8-16g/min,多道熔覆搭接率为35-50%。

其中,激光熔覆头出口与被修复表面之间的距离、以及激光功率保持恒定,如此以确保加工光斑大小保持稳定,有利于形成稳定的熔池。

D.对修复后金属零件表面进行机加处理至满足图纸要求,最后对修复区域表面进行检测。

其中,为了保证金属零件修复后的质量,上述检测是指进行渗透探伤、校验,如图2和3所示,可知,采用本发明的工艺可以达到很好的修复效果,且激光熔覆头竖直向上的修复效果良好,未发生滴落。

显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而这些属于本发明的精神所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

- 一种激光熔覆头全角度姿态修复金属零件表面缺陷的工艺

- 一种增加激光熔覆高硬度合金层厚度的工艺方法及其激光熔覆修复的产品