一种以多旋翼构架为主的倾转复合翼飞行器

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于飞行器技术领域,特别涉及一种以多旋翼构架为主的倾转复合翼飞行器。

背景技术

多旋翼飞行器悬停能力强,载重能力强,但续航时间短,固定翼续航时间长,载重能力强,但是不能悬停,于是二者结合产生了新的飞行器,也即倾转复合翼,即能像多旋翼一样悬停,又具有固定翼的长续航能力。但是,现有倾转复合翼大多数是以固定翼性能为主的结构框架,存在飞行安全性较低的技术问题。

发明内容

本发明提供一种以多旋翼构架为主的倾转复合翼飞行器,用于解决现有技术中的倾转复合翼飞行器存在的飞行安全性较低的技术问题。

本发明通过下述技术方案实现:一种以多旋翼构架为主的倾转复合翼飞行器,包括:

机身,所述机身包括位于所述机身前端的机头和位于所述机身后端的机尾;

滑翔翼,所述机身的两侧均连接有所述滑翔翼,并且所述机身两侧的所述滑翔翼对称设置;

两根前臂,所述前臂连接在所述机头,并且两根所述前臂相对于所述机身对称地设置在所述机身的两侧;

两根后臂,所述后臂连接在所述机尾,并且两根所述后臂相对于所述机身对称地设置在所述机身的两侧;

所述前臂远离所述机身的一端固装有第一旋翼系统,所述后臂远离所述机身的一端固装有第二旋翼系统,所述滑翔翼上安装有第三旋翼系统;

两根所述前臂和两根所述后臂均与第一平面平行,所述第一旋翼系统的旋翼面和所述第二旋翼系统的旋翼面均与第二平面平行,所述第一平面和所述第二平面之间具有夹角α,0<α<60°。

进一步地,为了更好的实现本发明,所述第一平面和所述第二平面之间的夹角为α,10°≤α≤20°。

进一步地,为了更好的实现本发明,所述滑翔翼所在平面与所述第一平面之间具有夹角β,2°≤β≤6°,并且所述滑翔翼靠近所述机头的一端相对于所述第一平面上扬。

进一步地,为了更好地实现本发明,所述前臂朝侧前方伸出于所述机头,两根所述前臂组成第一V字型结构,所述后臂朝侧后方伸出于所述机尾,两根所述后臂组成第二V字型结构,所述第三旋翼通过倾转机构安装在所述滑翔翼的中部或者远离所述机身的一端。

进一步地,为了更好地实现本发明,所述滑翔翼包括机臂以及套接在所述机臂外的板套,并且,所述板套与所述机臂之间固定连接,所述机臂的一端连接在所述机身上,所述第三旋翼系统通过所述倾转机构安装在所述机臂的另一端顶部。

进一步地,为了更好地实现本发明,所述机身上开设有插槽,所述机臂的一端插接在所述插槽中并通过紧固件可拆卸固定连接在所述机身上。

进一步地,为了更好地实现本发明,所述前臂的底部和所述后臂的底部均固接有起落架,每个所述起落架的底端均安装有滚轮。

进一步地,为了更好地实现本发明,所述后臂远离所述机身的一端顶部设置有旋翼安装杆,所述第二旋翼系统安装在所述旋翼安装杆的顶部,所述机尾处以及所述后臂上均安装有水平舵面,所述旋翼安装杆上安装有垂直舵面。

进一步地,为了更好地实现本发明,所述第三旋翼系统位于所述第一旋翼系统以及所述第二旋翼系统的上方,所述第二旋翼系统的旋翼位于所述第一旋翼系统的旋翼和所述第三旋翼系统的旋翼之间。

进一步地,为了更好地实现本发明,所述机身的底面为折面,所述折面由一前一后分布的第三平面和第四平面相接而成,所述第三平面与所述第一平面平行,所述第四平面与所述第二平面平行。

本发明相较于现有技术具有以下有益效果:

本发明提供的以多旋翼构架为主的倾转复合翼飞行器包括机身、滑翔翼、两根前臂、两根后臂、第一旋翼系统、第二旋翼系统以及第三旋翼系统,机身包括机头和机尾,机头和机尾分别位于机身的前端和后端,在机身的两侧均连接有滑翔翼,并且机身两侧的滑翔翼对称设置,前臂和后臂分别连接在机头和机尾,两根前臂对称设置,两根后臂对称设置,前臂上固装第一旋翼系统,后臂上固装第二旋翼系统,滑翔翼上安装第三旋翼系统,并且两根前臂和两根后臂均与第一平面平行,第一旋翼系统的旋翼面和第二系统的旋翼面均与第二平面平行,而第一平面和第二平面之间具有夹角α,0<α<60°。通过上述结构,本发明提供飞行器具有多个旋翼系统,并且机身上安装有滑翔翼,而该滑翔翼作为其中一个旋翼系统的机臂,从而实现滑翔翼与多旋翼之间完美的结合,结构更加简单,借助滑翔翼和旋翼系统的作用,则使得本发明提供的飞行器兼具多旋翼飞行器以及固定翼飞行器的特性,载重能力强,悬停能力强,并且在旋翼系统失效时能够滑翔,故而续航能力强,该飞行器使用范围更广,飞行安全性更高;垂直起降或者悬停时,驱动第二平面与水平面平行,此时前臂以及后臂均与水平面具有夹角α,平飞时,利用第一旋翼系统和第二旋翼系统的转速差驱动机身倾转而使得第一平面与水平面平行,此时前臂和后臂均与水平面平行,飞行阻力更小,故而该飞行器的平飞稳定性以及安全性均更高。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

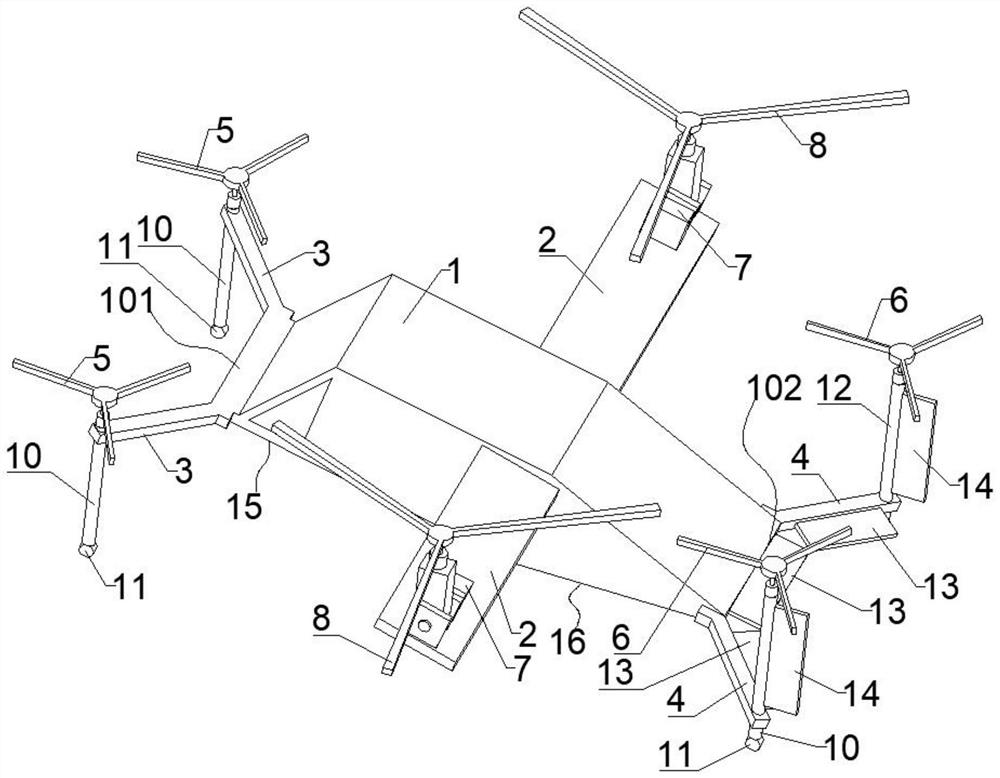

图1是本发明实施例1提供的以多旋翼构架为主的倾转复合翼飞行器的结构示意图;

图2是图1所示的倾转复合翼飞行器的俯视图;

图3是图1所示的倾转复合翼飞行器处于悬停状态时的结构示意图;

图4是图1所示的倾转复合翼飞行器处于平飞状态时的结构示意图(第二旋翼系统倾转而机身不倾转);

图5是图1所示的倾转复合翼飞行器处于平飞状态时的结构示意图(机身倾转而第二旋翼系统不倾转);

图6是图1所示的倾转复合翼飞行器处于平飞状态时的结构示意图(机身和第二旋翼系统均倾转);

图7是图1所示中的倾转复合翼飞行器的滑翔翼与机身的安装结构示意图;

图8是本发明实施例2第一种布置方式的倾转复合翼飞行器的结构示意图;

图9是本发明实施例2第二种布置方式的倾转复合翼飞行器的结构示意图;

图10是本发明实施例2第三种布置方式的倾转复合翼飞行器的结构示意图。

图中:

1-机身;101-机头;102-机尾;103-插槽;2-滑翔翼;201-机臂;202-板套;3-前臂;4-后臂;5-第一旋翼系统;6-第二旋翼系统;7-倾转机构;8-第三旋翼系统;9-紧固件;10-起落架;11-滚轮;12-旋翼安装杆;13-水平舵面;14-垂直舵面;15-第三平面;16-第四平面;100-第一平面;200-第二平面。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

实施例1:

本实施例提供的以多旋翼构架为主的倾转复合翼飞行器解决了现有技术中的倾转复合翼飞行器所存在的飞行安全性较低的技术问题。具体地,现有技术中的多旋翼飞行器不具备滑翔翼,故而在旋翼系统失效后不能能滑翔飞行,安全系数低;倾转复合翼飞行器中各旋翼之间的距离较短,故而调节力矩较小,悬停时稳定性较低,故而造成飞行安全性较低;另外,倾转复合翼飞行器易发生机身倾斜,悬停状态和平飞状态过渡不稳定,并且需要变距桨,结构较复杂,可靠性低。

如图1至图6所示,该以多旋翼构架为主的倾转复合翼飞行器包括机身1、滑翔翼2、两根前臂3、两根后臂4、第一旋翼系统5、第二旋翼系统6以及第三旋翼系统8。其中:

机身1包括机头101和机尾102,机头101和机尾102分别位于机身1的前端和后端。当然,和现有技术一样,机身1内部设置有货箱、动力系统、导航系统、监控及检测系统等,由于货箱、动力系统、导航系统、监控及检测系统在机身1上的安装属于现有技术,故而在此不再对机身1内的货箱、动力系统、导航系统、监控及检测系统等的设置进行详尽的赘述。最佳地,本实施例提供的倾转复合翼飞行器为无人飞行器,当然,本实施例提供的倾转复合翼飞行器也可以是载人飞行器。

滑翔翼2可以是现有技术中的固定翼,在机身1的两侧均连接有滑翔翼2,并且机身1两侧的滑翔翼2对称设置。作为本实施例的一种可选实施方式,本实施例中,在机身1的两侧各连接一滑翔翼2,两个滑翔翼2相对于机身1两侧之间的中面对称设置。这样,可使得本发明提供的飞行器具有滑翔的功能,也即该飞行器可以作为固定翼飞行器使用,其具有良好的载重性能,并且续航能力更长。

前臂3和后臂4均是直杆或者扁平的片状结构,前臂3连接在机头101,并且前臂3朝侧前方伸出于机头101,而该前臂3的数量为两根,两根前臂3相对于机身1两侧之间的中面对称设置,此时,两根前臂3组成第一V字型结构,后臂4连接在机尾102,并且后臂4朝侧后方伸出于机尾102,而该后臂4的数量为两根,两根后臂4相对于机身1两侧之间的中面对称设置,此时,两根后臂4组成第二V字型结构,当将本实施例提供的飞行器看成一固定翼飞行器时,上述前臂3则作为该飞行器的前机翼,上述后臂4则作为该飞行器的后机翼,而滑翔翼2则作为该飞行器的中部机翼。最佳地,第一V字型结构和第二V字型结构相对于机身1在前后方向上也是对称设置的,以更便于悬停。

本实施例中,在前臂3远离机身1的一端顶部安装有第一旋翼系统5,在后臂4远离机身1的一端顶部安装有第二旋翼系统6,在滑翔翼2远离机身1的一端顶部安装有第三旋翼系统8。具体地,第一旋翼系统5、第二旋翼系统6和第三旋翼系统8均包括电机以及旋翼,第一旋翼系统5的电机安装在前臂3上,第二旋翼系统6的电机安装在后臂4上,第三旋翼系统8的电机安装在滑翔翼2上。而第三旋翼系统8通过倾转机构7安装在滑翔翼2上,也即倾转机构7可以驱动第三旋翼系统8相对于滑翔翼2倾转,具体地,倾转机构7可以为舵机。当然,第一旋翼系统5也可安装在前臂3远离机身1的一端的其余位置,譬如前臂3的前端或者后端或者下端;第二旋翼系统6也可安装在后臂4远离机身1的一端的其余位置,譬如后臂4的前端或者后端或者下端。第三旋翼系统6通过倾转机构7安装在滑翔翼2远离机身1的一端的任意位置,譬如滑翔翼2的上端或者前端或者后端或者下端,当然,该第三旋翼系统6也可以通过倾转机构7安装在滑翔翼2的中部位置。另外,作为本实施例的另一种实施方式,本实施例中的第三旋翼系统6也可固定安装在滑翔翼2上。

通过上述结构,本实施例提供的飞行器具有多个旋翼系统,并且机身1上安装有滑翔翼2,而且第三旋翼系统8通过倾转机构7转动安装在滑翔翼2上,所以实现以多旋翼构架为主的倾转复合翼飞行器,实现滑翔翼2与多旋翼之间完美的结合,结构简单,借助滑翔翼2和旋翼系统的作用,使得本实施例提供的飞行器兼具多旋翼飞行器和固定翼飞行器的特性,载重能力强,悬停能力强,续航能力强,并且在一个或者多个旋翼系统失效时实现滑翔,因此,该飞行器的使用范围更广,飞行安全性更高。

平飞时,可直接通过倾转机构7倾转第三旋翼系统8,从而提供平飞动力,故而本实施例提供的飞行器在平飞时可以不倾转机身1,从而降低机身1倾转过程中的危险。当然,也可通过控制第一旋翼系统5和第二旋翼系统6的旋翼转速差来控制机身1带着第一旋翼系统5、第二旋翼系统6以及第三旋翼系统8倾转一定角度,来实现平飞动力的提供,当然,在机身1倾转后也可再利用倾转机构7控制第三旋翼系统8倾转,从而更强劲的平飞动力。因此,本实施例提供的飞行器在平飞时可选的动力提供方式更多,故而即便是第一旋翼系统5以及第二旋翼系统6出现故障时,依然可通过倾转机构7以及第三旋翼系统8来给飞行器的平飞提供动力,安全性更高。最佳地,当从悬停状态转变为平飞状态时,首先是利用第一旋翼系统5和第二旋翼系统6的转速差来驱动机身1倾转后,再利用倾转机构7驱动第三旋翼系统8倾转,故而在飞行器平飞的过程中,所有电机均参与,避免出现“死重”的现象,悬停状态与平飞状态之间的切换也更加平稳,机身不易前后倾斜,故而飞行安全性更高,并且不需要变距桨,结构简单,可靠性更高。

作为本实施例的一种可选实施方式,本实施例中的第三旋翼系统8位于第一旋翼系统5以及第二旋翼系统6的上方,并且第三旋翼系统8的旋翼大于、小于或者等于第一旋翼系统5的旋翼以及第二旋翼系统6的旋翼,最佳地,第三旋翼系统8的旋翼大于第一旋翼系统5的旋翼以及第二旋翼系统6的旋翼,此时,第三旋翼系统8的旋翼作为主旋翼使用,第一旋翼系统5的旋翼和第二旋翼系统6的旋翼作为副旋翼使用。最佳地,第一旋翼系统5的旋翼的大小与第二旋翼系统6的旋翼的大小相同,这样,第一旋翼系统5和第二旋翼系统6在机身1机身1前后方向上对称设置,从而使得该飞行器的悬停能力更强,安全性更高。而且能够倾转的第三旋翼系统8在悬停以及平飞时的作用大于第一旋翼系统5和第二旋翼系统6。

另外,本实施例提供的飞行器的第一旋翼系统5安装在朝侧前方伸出机头101的前臂3上,第二旋翼系统6安装在朝侧后方伸出于机尾102的后臂4上,故而第一旋翼系统5的旋翼和第二旋翼系统6的旋翼之间的间距更大,故而调节力矩更大。具体地,前臂3前伸,后壁4后伸,第一旋翼系统5的旋翼、第二旋翼系统6的旋翼以及第三旋翼系统8的旋翼均安装在远离机身1的位置,因此俯仰力矩和横滚力矩均较大,因此,本发明提供的飞行器悬停时的抗风能力更强,故而悬停稳定性能力更高,驱动机身1倾斜时也更加稳定,飞行安全性更高。

作为本实施例的一种可选实施方式,本实施方式中,上述第一V型结构和第二V型结构均与第一平面100平行,而第一旋翼系统5的旋翼面和第二旋翼系统6的旋翼面均与第二平面200平行,而第一平面100和第二平面200之间具有夹角α,10°≤α≤20°。也即前臂3和后臂4相互平行,第一旋翼系统5的旋翼面和第二旋翼系统6的旋翼面相互平行,而且与前臂3和后臂4相互平行的平面同与第一旋翼系统5的旋翼面和第二旋翼系统6的旋翼面相互平行的平面之间具有夹角α,0°<α<60°,譬如,α可以选取5°、21°、25°、30°、45°、50°等。最佳地,10°≤α≤20°,α可以选取10°至20°之间的任意值,譬如10°、11°、12°、13°、14°、15°、16°、17°、18°、19°、20°。这样,该以多旋翼构架为主的倾转复合翼飞行器起飞时,使得第二平面200与水平面平行,并且利用倾转机构7驱动第三旋翼系统8的旋翼面与第二平面200平行,从而实现该飞行器的垂直起降,但是在此过程中,上述第一平面100相对于水平面则是前端上扬的斜面,故而第一旋翼系统5的旋翼面以及第二旋翼系统6的旋翼面在此状态下与第一平面之间具有α的夹角,因此,第一旋翼系统5的旋翼的下洗气流受到前臂3的影响更小,第二旋翼系统6的旋翼的下洗气流受到后臂4的影响更小,因此该飞行器的垂起力效更高,以便于提高飞行器爬升速度,当然,该飞行器在空中悬停时,第一旋翼系统5的旋翼面、第二旋翼系统6的旋翼面以及第三旋翼系统8的旋翼面均与水平面平行。

当该飞行器从悬停状态转至平飞状态时,可以通过倾转机构7驱动第三旋翼倾转而机身1不倾转来实现。

但是,最佳地,通过第一旋翼系统5和第二旋翼系统6的转速差首先实现机身1倾转至第一平面100转至与水平面平行,机身1倾转的角度为α,倾转幅度较小,此时飞行器在第一旋翼系统5和第二旋翼系统6的共同作用下朝前缓速飞行,当需要加快飞行器速度时,则利用倾转机构7驱动第三旋翼系统8倾转而提供更大的平飞动力。当机身1在第一旋翼系统5和第二旋翼系统6的转速差下倾转一定角度直至上述第一平面100转至与水平面平行,这样,前臂3和后臂4的迎风角度为0,故而飞行阻力最小,飞行器平飞时发生翻转的几率更低。并且,在机身1倾转的时候,也将带动第二旋翼系统6倾转,故而当利用倾转机构7驱动第二旋翼系统6再次倾转时的倾转角度更小,需要说明的是,平飞时,上述第一旋翼系统5的旋翼、第二旋翼系统6的旋翼均是相对于水平面前倾的,而第三旋翼系统8的旋翼也是相对于水平面前倾,倾转机构7驱动第三旋翼系统8倾转也是驱动第三旋翼系统8继续前倾。具体地,在平飞时,第三旋翼系统8相对于水平面的倾斜角度为45°左右,而由于第三旋翼系统8随机身1倾转时已倾转上述α大小的角度,故而倾转机构7驱动第三旋翼系统8倾转的角度则是在25°-35°之间,倾转的角度小,故而倾转机构7的磨损更小。

作为本实施例的一种可选实施方式,本实施方式中,上述滑翔翼2所在平面与第一平面100之间具有夹角β,2°≤β≤6°,譬如β可以取值2°、3°、4°或者5°或者6°,并且滑翔翼2靠近机头101的一端相对于上述第一平面100上扬,这样,在飞行器垂起时,上述滑翔翼2所在平面与第三旋翼系统8的旋翼面之间具有α+β的夹角,从而减小滑翔翼2对第三旋翼系统8的旋翼的影响,飞行器的垂起力效更高,故而更加安全,爬升也更快。平飞时,上述第一平面100转至水平,而此时滑翔翼2靠近机头101的一端上扬β角度,故而滑翔翼2在飞行器平飞时具有β角度的迎角,这样不容易出现失速的情形,因此本实施例提供的飞行器的飞行安全性更高。

如图7所示,作为本实施例的一种可选实施方式,本实施方式中的滑翔翼2包括机臂201以及套接在机臂201外的板套202,上述板套202与机臂201之间通过螺栓固定连接在一起,该板套202为扁平形状的结构,上述机臂201所在平面与上述第一平面100平行,而上述板套202所在平面则于第一平面100之间具有β的夹角。该种结构的滑翔翼2具有结构简单,便于制造,并且成本低,以及重量轻的优点。作为本实施例的一种具体实施方式,本实施方式种的板套202为碳纤维制成的结构件。

作为本实施例的一种可选实施方式,本实施方式中,在机身1上开设有插槽103,机臂201的一端插接在插槽103中并通过紧固件9可拆卸固定连接在机身1上,也即机臂201的一端通过紧固件9可拆卸固定连接在机身1上。本实施例中的紧固件9可以是螺钉,也可以是弹性锁扣,当然,该紧固件9也可以是其余具有锁紧功能的结构件。这样便可以方便在机臂201上拆装滑翔翼2,从而便于更换滑翔翼2,以获得不同的机型。作为本实施例的另一种实施方式,本实施例中的机臂201也可通过第三铰接件铰接在机身1上,并且机臂201可以朝下折叠,而且在展开时,机臂201通过第三卡扣锁紧在机身1上。作为本实施例的林一种实施方式,本实施例中的前臂3通过第二铰接件铰接在机身1上,并且前臂3可以朝后折叠,而且在展开时,前臂3通过第二卡扣锁紧在机身1上;后臂4通过第一铰接件铰接在机身1上,并且后臂4可以朝前折叠,而且在展开时,后臂4通过第一卡扣锁紧在机身1上。

作为本实施例的一种可选实施方式,本实施方式中,在前臂3的底部和后臂4的底部均固接有起落架10,以便于平稳地起降,而且在每个起落架10的底端均安装有滚轮11,以便于滑翔降落。具体地,起落架10为直杆,并且前臂3上的直杆的轴向与上述第二平面200垂直,后臂4上的直杆的轴向与上述第二平面200垂直,这样,在飞行器平飞时,可降低起落架10受空气的阻力,进而降低整个飞行器飞行阻力。作为本实施例的一种更优实施方式,在后臂4远离机身1的一端顶部设置有旋翼安装杆12,第二旋翼系统6安装在旋翼安装杆12的顶部。这样,可以抬升上述第二旋翼系统6的旋翼所处的位置高度,从而进一步降低后臂4以及机身1对第二旋翼系统6的旋翼的下洗气流造成的影响,可选地,上述第二旋翼系统6的旋翼位于第一旋翼系统5的旋翼和第二旋翼系统6的旋翼之间,这样则可以进一步降低各个旋翼之间的相互影响,从而使得本实施例提供的飞行器的飞行安全性更高。作为本实施例的一种可选实施方式,本实施方式中,在上述机尾102处以及后臂4上均安装有水平舵面13,在旋翼安装干上安装有垂直舵面14,以便于控制该飞行的飞行方向,而通过旋翼安装杆12抬高的第二旋翼系统6的旋翼的下洗气流对水平舵面13以及垂直舵面14的影响更小。通过上述结构,后臂4上安装第二旋翼系统6、起落架10以及舵面,因此本实施方式中的飞行器结构更加紧凑。

作为本实施例的一种可选实施方式,本实施方式中的机身1的底面为折面,该折面由一前一后分布的第三平面15和第四平面16相接而成,而第三平面15与上述第一平面100平行,第四平面16与第二平面200平行。这样,当飞行器平飞时,位于机身1前部的第三平面15也将转至水平状态,从而降低平飞时的阻力。当然,在悬停时,上述第四平面16与第二平面200均与水平面平行。

实施例2:

本实施例作为实施例1的另一种实施方式,本实施例提供的以多旋翼构架为主的倾转复合翼飞行器中,除前臂3/后臂4的布置方式以外,其余结构均与实施例1相同。本实施例中限定机头101至机尾102的方向为纵向,也即机身1的长度方向为纵向,机身1的宽度方向为横向,上述滑翔翼2便是沿横向布置在机身1上的。

作为本实施例的一种具体实施方式,如图8所示,前臂3沿横向布置在机身1上,两根前臂3在机身1两侧对称设置,而后臂4和实施例1一样,也即后臂4朝斜后方伸出于机尾102。定义该种实施方式为第一种布置方式。

作为本实施例的另一种实施方式,如图9所示,后臂4沿横向布置在机身1上,两根后臂4在机身1两侧对称设置,而前臂3和实施例1一样,也即前臂3朝斜前方伸出于机头102。定义该种实施方式为第二种布置方式。

作为本实施例的另一种实施方式,如图10所示,前臂3和后臂4均沿横向布置在机身1上,两根前臂3在机身1两侧对称设置,两根后臂4在机身1两侧也对称设置。定义该种实施方式为第三种布置方式。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明记载的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种以多旋翼构架为主的倾转复合翼飞行器

- 一种倾转摆线风扇翼装置、倾转摆线风扇翼飞行器及其控制方法