一种搬运数控定位器的AGV平台

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及飞机装配与制造技术领域,具体地说,涉及一种搬运数控定位器的AGV平台。

背景技术

在飞机总装配过程中,要求飞机的大部件具有正确的位置和姿态。传统的飞机装配是通过刚性型架来保证飞机各大部件的空间位置和姿态,这种装配方法效率低,装配质量不稳定。为了克服刚性型架的缺点,世界航空发达国家研发了先进的飞机数字化装配系统,飞机的大部件由多个三坐标数控定位器支撑,部件的姿态调整是通过多个三坐标数控定位器的协同运动来实现。

飞机装配的主要任务是实现零部件之间的定位与连接。在数字化装配系统中,通常利用激光或摄影测量技术实现飞机大部件的测量与位姿计算,构建以数据为节点的飞机装配广义尺寸链,并由数控定位器作为执行机构实现其位姿调整。

数控定位器是一种可以实现X、Y、Z三个坐标方向数控运动的模块化单元,处于同一部件定位系统的多个数控定位器可以实现同步协调运动。单台数控定位器一般具有X、Y、Z三个运动自由度,多台数控定位器可协同运动构成六自由度调姿系统,实现飞机大部件的支撑与定位。

数控定位器在生产过程中面临搬运的问题,可通过搬运机器人进行搬运。搬运机器人分为多关节机器人、硬臂式助力机器人和T型助力机器人。也可通过近些年发展起来的AGV进行搬运。AGV(Automation Guided Vehicle)是一种装备有电磁或光学等自动引导装置,能够沿着规定的引导路径行驶并且具有安全保护以及各种移动功能的运输车。AGV在工厂物流自动化、自动化装配线等领域有着相当广泛的应用。

AGV平台一般按照行走方式分为单向行走、双向行走、全向行走。现与传统的传送辊道或传送带相比,AGV系统输送线路具有施工简单、路径灵活、不占用空间、较好的移动性、柔软等优点。因此,应用AGV智能导航运输系统,可以大大节省人力成本,提高车间作业安全,改善车间工作环境,提高运输效率,且不易发生安全事故。

但是,现有的AGV物料自动搬运系统负载量不能与场地相符合,AGV的引导路线不是最优解,行程不够精确,系统维护成本高,对AGV的应用造成阻碍,导致工作效率低。

发明内容

本发明的目的是提供一种搬运数控定位器的AGV平台,适用于数控定位器,可按照设计规划的路径,进行产品的入位和撤离。以实现提高机身数字化对接的效率。

为了实现上述目的,本发明提供的搬运数控定位器的AGV平台包括:

底盘,设有主体和位于主体两端的承重臂,形成U型结构,与数控定位器的外形相适应,两承重臂可伸到数控定位器的两侧;

托举机构,设置在两承重臂的内侧,可与位于数控定位器外壁的凹槽配合,沿凹槽滑动;

升降机构,用于控制所述托举机构升降;

驱动轮组,设置在所述底盘的底部;

导航系统和控制系统,所述控制系统根据导航系统的位置信息控制AGV平台行走。

上述技术方案中,当需要搬运数控定位器时,首先规划好AGV平台的路径,将两端承重臂伸到数控定位器的两侧进行入位,使承重臂内侧的托举机构对准数控定位器外壁的凹槽。然后利用升降机构带动托举机构向上移动,从而将数控定位器抬起,使其离开底面,然后随AGV平台移动到预设的位置后,升降机构带动托举机构向下移动,使数控定位器落回到底面。整个装置适应性强,工作效率高。

可选地,在一个实施例中,还包括安全系统,所述安全系统包括声光警示灯、急停开关、安全触边及设置在所述承重臂前端的安全扫描仪。平台具有急停与快速恢复的能力,防止产品与机身发生碰撞,平台具有工作声光警示,故障声光警示装置。达到监控预警距离时,系统停车并报警,人工干预解除后可继续行走,三色声光报警在小车开机和行走过程中显示为不同的红、黄、绿三色和蜂鸣器响声,用于提示小车的不同状态。AGV平台配备有必要安全警示标识,保证产品的安全。

可选地,在一个实施例中,还包括电力系统,为AGV平台提供稳定的电源。电力系统可由电源、逆变器及充电装置组成,蓄电池用于为AGV提供动力,并且采用具有保护功能的充电系统。电源组采用模块化设计并具备电池管理功能。逆变器将直流电源逆变为交流三相380V,为AGV电机驱动器供电。电池及逆变器安装在AGV壳体内部,外壳侧边预留充电插座的结构。

可选地,在一个实施例中,导航系统采用视觉导航的模式,使得AGV平台具有自导引功能。导航系统由相机、镜头、光源、处理系统,导航彩带组成,可实现色带导引及二维码定位,实现设备的自导引行驶。按固定路径实现装置的运输。通过二维码,可以设置AGV的减速位置及停止位置,用于增加AGV的定位精度。可通过有线手持操作实现AGV平台的导引、车辆驱动、远程控制及装卸操作的控制。

可选地,在一个实施例中,所述的驱动轮组包括固定在底盘下的独立悬挂安装系统、安装载所述独立悬挂安装系统下方的驱动轮、以及用于驱动所述驱动轮的伺服电机和减速机。驱动轮可选择麦克纳姆轮。其中,独立悬挂安装系统为标准件。

可选地,在一个实施例中,所述的升降机构包括安装在所述底盘上的升降导轨、配合在所述升降导轨上的滑块、以及驱动所述滑块沿所述升降导轨上下滑动的驱动组件;所述的托举机构安装在所述滑块上。

可选地,在一个实施例中,所述的托举机构包括安装板和固定在所述安装板上的至少两个托举块;

所述升降机构包括两个平行设置的升降导轨,所述安装板与两升降导轨上的滑块固定。

可选地,在一个实施例中,所述的驱动组件包括:

伺服电机,安装在所述的主体上;

第一转轴、第二转轴,分别位于所述伺服电机的两侧,并沿横向延伸至所述主体的两端,由所述伺服电机同时驱动旋转;

第三转轴、第四转轴,沿纵向分别安装在两承重臂上;

升降丝杠,与所述的升降导轨平行,与丝杠配合的螺母固定所述的托举机构;

第一换向器,安装在所述第一转轴与第三转轴、第二转轴与第四转轴的相交处;

第二换向器,安装在第三转轴、第四转轴与对应的升降丝杠之间。

可选地,在一个实施例中,所述的底盘上方设有外壳。用于保护设置在底盘上的各个结构。同时,可在外壳上开出用于托举机构升降的避让孔。

与现有技术相比,本发明的有益之处在于:

本发明的AGV平台与数控定位器具有较高的配合度,提高了平台数字化对接的效率,启动后能迅速完成数控定位器的搬运。

附图说明

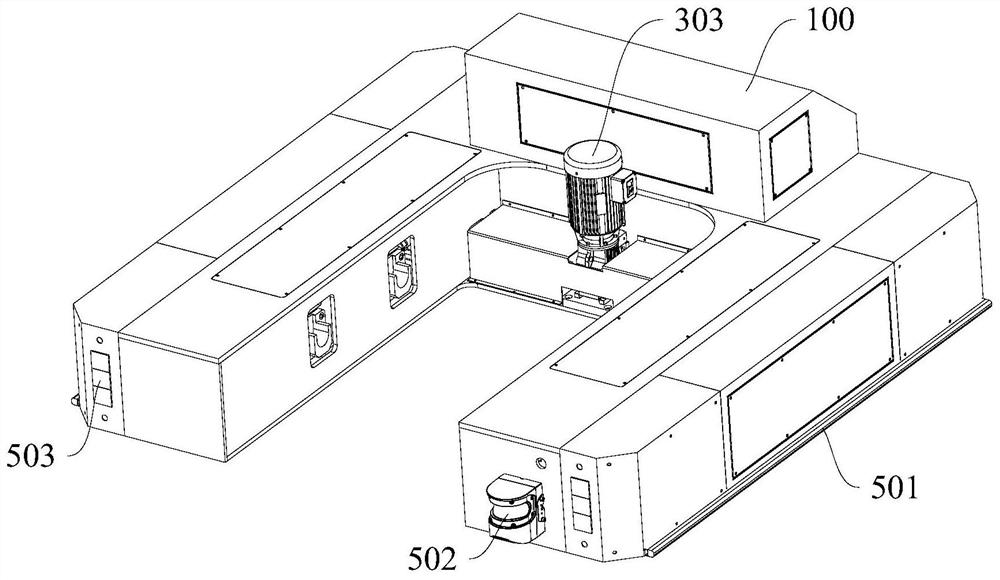

图1为本发明实施例的AGV平台的结构示意图;

图2为本发明实施例中驱动轮组的结构示意图;

图3为本发明实施例中托举机构与升降机构的主视图;

图4为本发明实施例中托举机构与升降机构的俯视图;

图5为本发明实施例中托举机构与升降机构的侧视图;

图6为本发明实施例中AGV平台的控制流程图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,以下结合实施例及其附图对本发明作进一步说明。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

实施例

参见图1至图5,本实施例中搬运数控定位器的AGV平台用于数控定位器的移动和运输,该设备可按照设计规划的路径,进行产品的入位和撤离。以实现提高机身数字化对接的效率。

本实施例的AGV平台包括底盘和设置在底盘上的托举机构、升降机构、驱动轮组、控制系统、导航系统、安全系统以及电力系统,底盘顶部还设有壳体100,用于保护装置各组件和系统。驱动轮组实现AGV平台的移动。控制系统实现车身直行、转弯、斜行及原地打转,并具备自动导航功能以及协同运动功能和承载实时监测功能,并且通过有线手持操作单元实现AGV车体的导引、车辆驱动、远程控制及装卸操作的控制。导航系统具备自动导引功能,用于控制AGV的减速位置及停止位置,以提高AGV的作业精度。安全系统实现急停与快速恢复的能力,防止产品与机身发生碰撞。电力系统为AGV搬运平台提供电能。

本实施例中底盘包括主体和设于主体两端的承重臂。整体采用叉车结构。

如图2所示,本实施例中驱动轮组包括麦克纳姆轮201、独立悬挂安装系统202、高扭矩精密减速机203及伺服电机204构成。并通过独立悬挂安装系统202与车架AGV底盘相连接。每处轮组都设计为独立悬挂,可增强对地面的适应性,避免打滑现象。多轮组合可以实现在二维平面内任意方向移动功能,包括前进、后退、左右横行、斜行、中心回转、任意曲线移动等全向移动形式。并且AGV平台具备驻车制动功能,停车状态时能自动驻车。

如图3至图5所示,本实施例中升降机构包括安装在底盘上的升降导轨301、配合在升降导轨301上的滑块302、以及驱动滑块302沿升降导轨301上下滑动的驱动组件;托举机构安装在滑块302上。本实施例托举机构包括安装板401和固定在安装板401上的两个托举块402。两个承重臂各设置一组托举机构,升降机构包括两个平行设置的升降导轨301,安装板401与两升降导轨301上的滑块302固定。可直接采用市面上已有的丝杠升降机。

驱动组件包括:

伺服电机303,通过安装板304安装在底盘的主体上;

第一转轴305、第二转轴306,分别位于伺服电机303的两侧,并沿横向延伸至主体的两端,由伺服电机303同时驱动旋转;

第三转轴307、第四转轴308,沿纵向分别安装在两承重臂上;

升降丝杠309,与升降导轨301平行,与丝杠配合的螺母固定托举机构的安装板401;

第一换向器310,安装在第一转轴305与第三转轴307、第二转轴306与第四转轴308的相交处;

第二换向器311,安装在第三转轴307、第四转轴308与对应的升降丝杠309之间。

本实施例中伺服电机303用于驱动升降丝杠309转动。换向器将动力传递至升降丝杠309,实现动力的转向换向器同时通过安装构件固定在底盘上方。

本实施例中升降导轨301采用45导轨,托举块402与数控定位器上的凹槽相匹配,以实现在托举块402升降过程中对数控定位器的固定。

当需要对AGV进行前进,后退操作时,控制驱动电机204正转或反转,经由减速机将动力传至驱动轮组,完成AGV前进或后退作业。当需要对AGV进行转弯操作时,通过控制两侧驱动轮转动,使两侧驱动轮产生转速差,实现AGV车体的转向操作。

本实施例中控制系统及饲服电机采用德国SIEMENS公司的Simotion控制系统,具有稳压装置、漏电保护、断电保护和过载保护功能。并且采用德国SIEMENS公司的伺服驱动系统,基于Profinet现场总线,实现设备各轴运动控制,AGV车配备定位导航系统,行走平稳,具有启缓,缓停功能。行走顺畅、稳定且转向灵活。可实现车身直行、转弯、斜行及原地打转,并具备自动导航功能,具备协同运动功能和承载实时监测功能。而且AGV平台配置有线手持式操作系统,具有系统全向移动,速度,档位控制功能。既可实现自动导航模式下工作平台按指定路径移动,同时可人工通过有线遥控控制AGV运输车前进后退、左右横移和回转。本发明实施例中的的AGV控制流程图如图6所示。

本实施例中导航系统采用视觉导航的模式,使得AGV平台具有自导引功能。导航系统由相机、镜头、光源、处理系统,导航彩带组成,可实现色带导引及二维码定位,在运动路径优化后,可按固定路径实现装置运输,实现设备的自导引行驶。通过二维码,可以设置AGV的减速位置及停止位置,用于增加AGV的定位精度。

本发明实施例中安全系统包括安全触边501、扫描仪502、声光警示灯503及急停开关组成。在车体对角安装有三色状态指示灯,在启动、运行过程中有连续的声、光警示作用,警示音量响亮,保证操作人员清晰可辨。车体四角及手持遥控器上均设置有急停开关,在紧急情况下,按下急停开关可使设备停止动作。车体四周装有安全触边,遇阻后可输出信号,强制停车并发出警报。车体对角装有非接触式避障传感器,可实现360°全方位覆盖检测,区域的形状任意可设置,从而使车体在运动过程中可自动检测障碍物、自动减速并刹车,保证0.5m的安全距离。从而保证车体的安全。

本实施例中电力系统由电源、逆变器及充电装置组成。蓄电池采用磷酸铁锂蓄电池组,直流48V电压,用于为AGV车提供动力。电源组采用模块化设计,可以快速拆卸更换。并配备BMS系统,具备电池管理功能。逆变器将直流电源逆变为交流三相380V,为AGV电机驱动器供电。AGV电力系统采用具有保护功能的充电装置,车体侧边预留充电插座的结构,内置4米长电缆卷盘装置,以实现电缆的可靠存储组成。车体上的卷管器、充电机、电池均为内置式布置。

- 一种搬运数控定位器的AGV平台

- 一种带升降平台的大承重AGV搬运小车