一种钢厂烧结烟气低成本协同处理超净排放工艺及系统

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及烟气余热利用及净化处理技术领域,具体提供一种钢厂烧结烟气低成本协同处理超净排放工艺及系统。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

环冷机是烧结矿进行冷却的必要设备,其作用是将从烧结机出来的高温烧结矿进行冷却。在环冷机下部设置环冷风机,环冷风机将空气鼓入环冷机,空气通过换热带走烧结矿显热,最终将烧结矿冷却至150℃以下。

烧结矿在环冷机上冷却是个热量转移过程,空气换热后温度升高。通常情况下环冷机配置冷却风机,冷却风机将空气加压后送入环冷机下部风道,经过风道分配后向上流经烧结矿,带走烧结矿显热,同时空气自身温度升高。被加热后的空气,去余热锅炉回收热量,产出低位能蒸汽去发电,此处的发电效率很低。

同时发明人发现,现有技术中钢厂烧结烟气中含有大量CO和二噁英,对环境带来污染,但现有技术中通常只关注于脱硫脱硝,钢厂烟气中的CO和二噁英尚无有效的脱除方式。

发明内容

针对现有技术中钢厂烧结烟气中含有大量CO和二噁英,对环境带来污染,但现有技术中通常只关注于脱硫脱硝,钢厂烟气中的CO和二噁英尚无有效的脱除方式。本发明采用高温燃气法处理一氧化碳和二噁英,高温燃气法完全可将烧结烟气中的一氧化碳和二噁英,在850℃转化、分解、燃烧干净,彻底解了烧结烟气中一氧化碳和二噁英和治理难题,因此具有良好的实际应用之价值。

本发明的第一个方面,提供一种钢厂烧结烟气低成本协同处理超净排放工艺,包括如下步骤:使烧结烟气进入环冷机中换热,烧结烟气升温,然后进入反应炉中,与反应炉中补充的燃料协同燃烧,除用于产蒸汽或发电外,协同脱除烟气中的一氧化碳和二噁英,同时净化了烧结烟气。

本发明的第二个方面,提供一种钢厂烧结烟气低成本协同处理超净排放系统,包括反应炉,烧结机、环冷机以及原料补偿单元;

所述反应炉将环冷机中换热后的烟气与原料补偿单元中的燃料混合,所述环冷机包括烧结矿冷却单元和烟气升温单元,从烧结机产生的烧结烟气经过烟气升温单元进入反应炉;

所述烧结机包括烧结矿出口与烟气出口,烧结机的烟气出口与环冷机烟气升温单元相连;烧结机的烧结矿送入环冷机的烧结矿冷却单元中。

本发明的第三个方面,提供上述钢厂烧结烟气低成本协同处理超净排放工艺和/或系统在如下任意一种或多种的应用:

a)钢厂烧结烟气余热利用;

b)钢厂烧结烟气净化处理。

其中,所述净化处理包括对CO和二噁英的脱除。

以上一个或多个技术方案的有益技术效果:

1)本发明利用烧结烟气来从环冷机中冷却烧结矿,把烧结烟气从150℃,提温至300-380℃,提温后的烧结烟气去高炉煤气锅炉,利用烧结烟气中的15-16%氧气代替空气来燃烧高炉煤气,烧结烟气在800-1000℃的高温条件下,生成高品质蒸汽,供给发电厂用于发电。从而环冷机的烧结矿的低位热能转变成为高位热能,其发电效率提高3-5倍,多发了电提高了经济效益。

2)因烧结烟气量巨大,而高炉煤气等热源是有限的,要想燃烧更多的烧结烟气,必须有足够多的热量,所以烧结烟气需要提高温度,本发明利用烧结矿降温的环冷机巧妙的对烧结烟气再提温,从150℃提高到300-350℃,提温后的烧结烟气与高炉煤气或转炉煤气或焦炉煤气进行燃烧,使用少量补充原料的同时,大量烧结烟气温度达到850℃以上。

3)本发明一方面利用烧结矿的潜热,对烧结后烟气进行换热,使烧结后烟气与烧结矿换热后,温度升高,再次进入锅炉中烧结,可以实现余热充分利用,减少原料的补偿。另一方面,升温后的烟气与补偿后的燃料进行换热,再次燃烧升温至700-1000℃,大大减少烟气中CO和二噁英的含量,实现烟气的净化。即本发明达到了烟气余热利用并协同减少烟气中CO和二噁英的目的。

附图说明

构成本发明一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

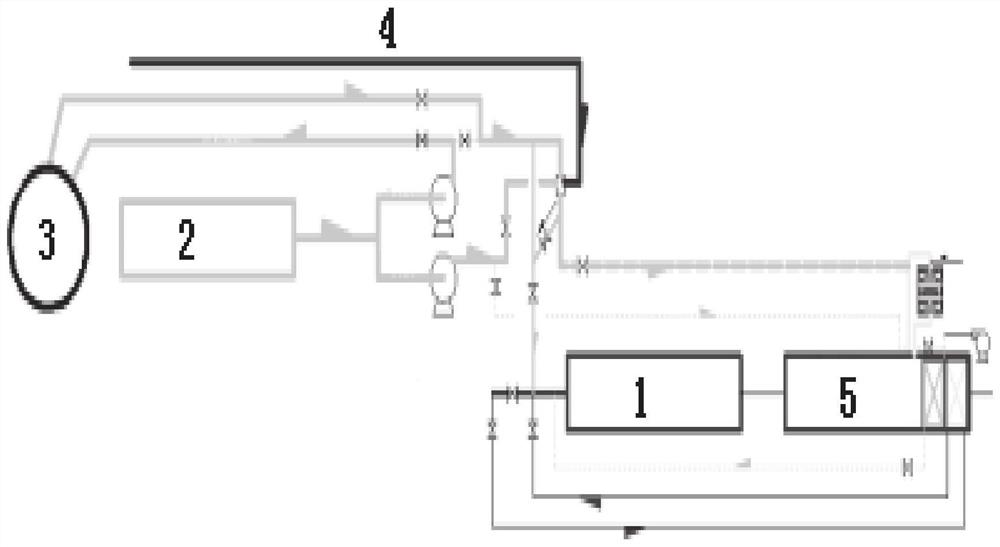

图1为本发明实施例1中钢厂烧结烟气余热利用及净化系统示意图。

其中:1.反应炉;2.烧结机;3.环冷机;4.原料补充单元;5.蒸汽发生单元。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

针对现有技术中钢厂烧结烟气中含有大量CO和二噁英,对环境带来污染,但现有技术中通常只关注于脱硫脱硝,钢厂烟气中的CO和二噁英尚无有效的脱除方式的问题。本发明采用高温燃气法处理一氧化碳和二噁英,高温燃气法完全可将烧结烟气中的一氧化碳和二噁英,在850℃转化、分解、燃烧干净,彻底解决烧结烟气中一氧化碳和二噁英的治理难题。

本发明一个典型具体实施方式中,提供一种钢厂烧结烟气低成本协同处理超净排放工艺,包括如下步骤:使烧结烟气进入环冷机中换热,烧结烟气升温,然后进入反应炉中,与反应炉中补充的燃料协同燃烧,脱除烟气中的一氧化碳和二噁英,净化后的烟气用于制备蒸汽。

本发明利用烧结烟气含氧16%的基本特性,代替空气与各类煤气进行燃烧

其中,烧结烟气为烧结混合料点火后在烧结机中经烧结所产生的含尘废气,烧结后的烟气含水量较大,水分含量在10%左右,相对于含水量较低的空气更适合生产蒸汽,然而,烧结后的烟气温度为120-180℃,在该温度下含有较高的NOx、硫化物、二噁英等污染物,另外由于碳的不完全燃烧,生成大量一氧化碳,污染严重,而二噁英的生成温度为300-700℃,若能将烟气升高至高于700℃,一方面减少二噁英的生成,另一方面,碳原料充分燃烧,生成二氧化碳而非不完全燃烧生成的一氧化碳。为此,本发明一方面利用烧结矿的潜热,对烧结后烟气进行换热,使烧结后烟气与烧结矿换热后,温度升高,再次进入锅炉中烧结,可以实现余热充分利用,减少原料的补偿。另一方面,升温后的烟气与补偿后的燃料进行换热,再次燃烧升温至700-1000℃,大大减少烟气中CO和二噁英的含量,实现烟气的净化。即本发明达到了烟气余热利用并协同减少烟气中CO和二噁英的目的。烧结烟气在800-1000℃的高温条件下,生成高品质蒸汽,供给发电厂用于发电。

本发明的又一具体实施方式中,所述烧结烟气一部分进入环冷机中换热,另一部分直接进入反应炉(1)中与补充的燃料协同燃烧。当烧结矿中铁含量较低,即为劣质烧结矿时,往往需要大量烟气烧结,导致烧结烟气含量较大,因烧结烟气量巨大,而高炉煤气等热源是有限的,要想燃烧更多的烧结烟气,必须有足够多的热量,所以烧结烟气需要提高温度,利用烧结矿降温的环冷机巧妙的对烧结烟气再提温,从150℃提高到300-350℃,提温后的烧结烟气与高炉煤气或转炉煤气或焦炉煤气进行燃烧,力争燃烧更多的烧结烟气达到850℃以上。此时,仅利用烧结矿显热及潜热无法满足烟气全部换热到340-380℃的需求,为此,烟气分成两路,一路直接与原料补充单元相连,进行燃料混合升温,一路进入环冷机中进行换热。本领域技术人员应当理解,当烧结机(2)中的烧结烟气分成两路时,其中燃料补充单元中的燃料较分为一路时更多。

本发明的又一具体实施方式中,进入环冷机中换热的烧结烟气为烧结烟气总量的30%-80%。具体的,可以根据烟气的温度及含量进行换算,同时本领域技术人员应当有能力根据烧结烟气当量计算需要补充的原料的含量。更进一步优选的,进入环冷机中换热的烧结烟气为烧结烟气总量的50%。

本公开补充燃料各类煤气,如高炉煤气、转炉煤气、焦炉煤气以及各类可燃的液体气体等。

本发明的又一具体实施方式中,补充的燃料为高炉煤气或焦炉煤气。高炉煤气或焦炉煤气主要成分均为CO,与烧结烟气中的CO一起协同燃烧,实现了烧结烟气中余热利用的同时,进一步利用了烧结烟气中的CO,并在利用的同时将烧结烟气中的CO脱除。

本发明的又一具体实施方式中,在反应炉(1)中,若补充的燃料为高炉煤气,则高炉煤气与烧结烟气的体积比例为15-20:75-85;进一步优选为19:81。

本发明的又一具体实施方式中,在反应炉(1)中,若补充的燃料为焦炉煤气,则焦炉煤气与烧结烟气的体积比例为5-6:75-85;进一步优选为5-6:81。

高炉煤气成分为二氧化碳6-12%、一氧化碳28-33%、氢气1-4%、氮气55-60%、烃类0.2-0.5%及少量的二氧化硫。含尘浓度10-50克/立方米(标况),产尘量平均为50kg/t(生铁)-75kg/t(生铁)。粉尘粒径在500μm以下,主要是铁、氧化亚铁、氧化铝、氧化硅、氧化镁和焦炭粉末;焦炉煤气主要成分为氢气(55%~60%)和甲烷(23%~27%),另含有少量的一氧化碳(5%~8%)、C2以上不饱和烃(2%~4%)、二氧化碳(1.5%~3%)、氧气(0.3%~0.8%))、氮气(3%~7%)。因此,通常情况下,焦炉煤气较高炉煤气可燃性更好,因此若使用焦炉煤气,则用量更小。

由于最容易产生二噁英的温度为300-700℃,补充原料后再次进入反应炉(1)中加热,使烟气温度大幅度升高,优选的,反应炉(1)中的反应温度为700-1000℃,进一步优选为800-900℃。

本发明的又一具体实施方式中,还包括空气补偿,所述空气补偿包括如下步骤:为环冷机(3)通入烟气,提供空气补偿。由于烧结后的烟气中氧气含量较少,在此处补充氧气有利于后续助燃,另一方面,由于烧结后烟气高于空气,因此补充一部分空气可以使烟气温度降低,加快烧结矿冷却速率。

本发明的又一具体实施方式中,所述空气补偿提供空气体积为烟气体积的百分之30-40%。发明人经过试验发现,在该体积下,产生的NOx和CO较少,且最有利于后续烟气升温,大大节省燃料。

优选的,还包括蒸汽制备步骤:将锅炉(1)中的烟气通入蒸汽发生单元中,制得的蒸汽依次进行电除尘、干式脱硫以及布袋除尘。

本发明又一具体实施方式中,提供一种钢厂烧结烟气低成本协同处理超净排放系统,包括反应炉(1),烧结机(2)、环冷机(3)以及原料补偿单元(4);

所述反应炉(1)将环冷机(2)中换热后的烟气与原料补偿单元(4)中的燃料混合,所述环冷机(3)包括烧结矿冷却单元和烟气升温单元,从烧结机(2)烧结后的烟气经过烟气升温单元进入反应炉(1);

所述烧结机(2)包括烧结矿出口与烟气出口,烧结机(2)的烟气出口与环冷机(3)烟气升温单元相连;烧结机(2)的烧结矿送入环冷机(3)的烧结矿冷却单元中。

在现有技术中,烧结后的烧结矿在环冷机(3)中冷却至室温,采用空气作为冷却剂,本发明将烧结后的烟气作为烧结矿冷却剂,由于烧结矿潜热较大,烧结后的烧结矿温度大约800-1000℃,温度较高,而烧结后的烟气温度为120-180℃,虽然烧结后烟气温度高于空气,但依旧远低于烧结矿温度,因此可以作为烧结烧结矿的冷却剂,烧结后的烟气在与烧结矿换热后,温度大概升温至340-380℃,将该温度下的换热烟气通入锅炉中,可以大大减少原料的用量。

本发明又一具体实施方式中,所述烧结机(2)烟气出口分为两路,一路与环冷机(3)相连,另一路与原料补充单元(4)相连。

本发明又一具体实施方式中,反应炉(1)中包括原料混合单元,将高炉煤气或焦炉煤气与换热后烟气混合。进一步优选的,所述原料换热单元为缩颈结构。由于天然气为气体,缩颈结构可以在进风时很好的与气体原料混合。

且由于本发明提高了进入反应炉(1)中烟气的初始温度,再与原料补充单元(4)中新补充的燃料相配合,使烟气升温至700-1000℃,在这一温度范围内,碳可以实现充分燃烧,即生成二氧化碳,从而大大减少了一氧化碳的含量。

本发明又一具体实施方式中,还包括蒸汽发生单元,所述蒸汽发生单元包括依次连接的天然气蒸汽转化炉(5)和脱硫单元;前述已经提到控制温度将二噁英、NOx、CO去除,因此只需再对烟气进行脱硫即可完成。

本发明又一具体实施方式中,所述脱硫单元(6)依次包括电除尘器、干式脱硫装置以及布袋除尘器。干式脱硫装置内包括二氧化硫吸附剂,对蒸汽中二氧化硫进行吸附,实现脱硫目的。

本发明又一具体实施方式中,所述蒸汽发生单元为蒸汽转化炉。

本发明又一具体实施方式中,提供上述钢厂烧结烟气低成本协同处理超净排放工艺和/或系统在如下任意一种或多种的应用:

a)钢厂烧结烟气余热利用;

b)钢厂烧结烟气净化处理。

本发明又一具体实施方式中,所述净化处理包括对CO和二噁英的脱除。

以下通过实施例对本发明做进一步解释说明,但不构成对本发明的限制。应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

实施例1

如图1所示,本实施例提供一种钢厂烧结烟气余热利用及净化系统,包括反应炉(1),烧结机(2)、环冷机(3)以及原料补偿单元(4);

所述反应炉(1)将环冷机(2)中换热后的烟气与原料补偿单元(4)中的燃料混合,所述环冷机(3)包括烧结矿冷却单元和烟气升温单元,从烧结机(2)烧结后的烟气经过烟气升温单元进入反应炉(1);

所述烧结机(2)包括烧结矿出口与烟气出口,烧结机(2)的烟气出口与环冷机(3)烟气升温单元相连;烧结机(2)的烧结矿送入环冷机(3)的烧结矿冷却单元中。

实施例2

本实施例提供一种钢厂烧结烟气余热利用及净化工艺,所述工艺在实施例1所述的钢厂烧结烟气余热利用及净化系统中进行,包括如下步骤:

烧结机(2)中的烧结烟气进入环冷机(3)中换热,烧结烟气升温,然后进入反应炉(1)中,与反应炉(1)中补充的燃料协同燃烧,脱除烟气中的一氧化碳和二噁英,净化后的烟气用于制备蒸汽。

所述烧结烟气一部分进入环冷机(3)中换热,另一部分直接进入反应炉(1)中与补充的燃料协同燃烧,进入环冷机的烧结烟气为烧结烟气总量的50%,反应炉(1)中温度为800-900℃。所述原料补偿单元中提供的原料为高炉煤气,其中,高炉煤气与烧结烟气的体积比为19:81。

还包括空气补偿步骤,在环冷机(3)中通入空气,通入空气的体积占通入烧结烟气的体积的35%。

产生的蒸汽中CO含量低于0.1%。

实施例3

本实施例提供一种钢厂烧结烟气余热利用及净化工艺,所述工艺在实施例1所述的钢厂烧结烟气余热利用及净化系统中进行,包括如下步骤:本实施例提供一种钢厂烧结烟气余热利用及净化工艺,所述工艺在实施例1所述的钢厂烧结烟气余热利用及净化系统中进行,包括如下步骤:

烧结机(2)中的烧结烟气进入环冷机(3)中换热,烧结烟气升温,然后进入反应炉(1)中,与反应炉(1)中补充的燃料协同燃烧,脱除烟气中的一氧化碳和二噁英,净化后的烟气用于制备蒸汽。

所述烧结烟气一部分进入环冷机(3)中换热,另一部分直接进入反应炉(1)中与补充的燃料协同燃烧,进入环冷机的烧结烟气为烧结烟气总量的40%,反应炉(1)中温度为800-900℃。所述原料补偿单元中提供的原料为焦炉煤气,其中,焦炉煤气与烧结烟气的体积比为5:81。

还包括空气补偿步骤,在环冷机(3)中通入空气,通入空气的体积占通入烧结烟气的体积的40%。

产生的蒸汽中CO含量低于0.1%。

对比例1

本实施例提供一种钢厂烧结烟气余热利用及净化工艺,所述工艺在实施例1所述的钢厂烧结烟气余热利用及净化系统中进行,包括如下步骤:

烧结机(2)中的烧结烟气进入环冷机(3)中换热,烧结烟气升温,然后进入反应炉(1)中,与反应炉(1)中补充的燃料协同燃烧,脱除烟气中的一氧化碳和二噁英,净化后的烟气用于制备蒸汽。

所述烧结烟气一部分进入环冷机(3)中换热,另一部分直接进入反应炉(1)中与补充的燃料协同燃烧,进入环冷机的烧结烟气为烧结烟气总量的40%,反应炉(1)中温度为800-900℃。所述原料补偿单元中提供的原料为焦炉煤气,其中,焦炉煤气与烧结烟气的体积比为5:81。

不包括空气补偿步骤。

产生的蒸汽中CO含量低于0.5%。从本对比例来看,不进行空气补偿导致CO含量增加,主要是由于氧气含量不足,导致CO不完全燃烧所致。

对比例2

本实施例提供一种钢厂烧结烟气余热利用及净化工艺,所述工艺在实施例1所述的钢厂烧结烟气余热利用及净化系统中进行,包括如下步骤:烧结机(2)中的烧结烟气进入环冷机(3)中换热,烧结烟气升温,然后进入反应炉(1)中,与反应炉(1)中补充的燃料协同燃烧,脱除烟气中的一氧化碳和二噁英,净化后的烟气用于制备蒸汽。

所述烧结烟气一部分进入环冷机(3)中换热,另一部分直接进入反应炉(1)中与补充的燃料协同燃烧,进入环冷机的烧结烟气为烧结烟气总量的40%,反应炉(1)中温度为800-900℃。所述原料补偿单元中提供的原料为煤矿,根据温度控制补充煤矿。

不包括空气补偿步骤。

产生的蒸汽中CO含量低于10%。

从本对比例来看,采用煤矿会导致CO含量大量增加,主要是由于煤矿的不完全燃烧所致。

对比例3

本实施例提供一种钢厂烧结烟气余热利用及净化工艺,所述工艺在实施例1所述的钢厂烧结烟气余热利用及净化系统中进行,包括如下步骤:烧结机(2)中的烧结烟气进入环冷机(3)中换热,烧结烟气升温,然后进入反应炉(1)中,与反应炉(1)中补充的燃料协同燃烧,脱除烟气中的一氧化碳和二噁英,净化后的烟气用于制备蒸汽。

所述烧结烟气全部进入环冷机(3)中换热,然后进入反应炉(1)中与补充的燃料协同燃烧,反应炉(1)中温度为800-900℃。所述原料补偿单元中提供的原料为高炉煤气,其中,高炉煤气与烧结烟气的体积比为30:81。

还包括空气补偿步骤,在环冷机(3)中通入空气,通入空气的体积占通入烧结烟气的体积的35%。

产生的蒸汽中CO含量低于0.1%。

本对比例中将全部烧结烟气进入环冷机中换热,但由于烧结烟气用量太大,而热烧结矿含量较低,因此烧结烟气换热后温升不足,需要大量补充燃料与其燃烧换热。

以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

- 一种钢厂烧结烟气低成本协同处理超净排放工艺及系统

- 协同处理含VOCs废气和焦炉烟气的超净排放系统