一种新型减震车轮结构及其成型方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及车轮技术领域,具体涉及一种新型减震车轮结构及其成型方法。

背景技术

车轮是车辆上最重要和不可缺少的组成部分之一,是各种车辆、装备等接地移动行驶的圆盘形弹性装置,车轮上通常具有金属轮毂(轮辋),它的作用主要有在于支承各种车辆或机械的全部重量和承载自身标载重量以外更多的负载负荷。

传统滑板车的车轮主要包括有轮胎和车毂,其中轮胎和车毂是分离设置的,在安装时轮胎套设装配在车毂上,且在轮胎与车毂之间未设置有减震结构。在车轮滚动时,车轮与地面刚性接触,易造成轮胎割断,而轮胎与车毂之间套接装配,轮胎发生割断后会迅速脱离车毂,极易造成用户摔伤。因此,有待改进。

发明内容

针对现有技术的缺陷和不足,本发明的第一种目的在于提供一种新型减震车轮结构,具有减震效果好,防割断效果好,安全性高,发光效果好,供电稳定,便于安装的优势。

为实现上述目的,本发明采用的技术方案是:一种新型减震车轮结构,包括:车毂;边盖,所述边盖与所述车毂装配;轮轴,所述轮轴穿设于所述车毂和所述边盖的中心处,所述轮轴与所述边盖装配,且所述轮轴能够相对所述车毂和所述边盖发生转动;外轮胎,所述外轮胎套设于所述车毂上并与所述车毂一体成型;以及,减震源,所述减震源设置于所述外轮胎与所述车毂之间。

进一步地,所述车毂上与所述外轮胎装配的端面上设置有容纳槽,且所述容纳槽与所述外轮胎内壁围合成密闭腔体,所述减震源安装于所述密闭腔体内。

进一步地,所述容纳槽为环设于所述轮毂上的环形凹槽,且所述减震源为环状柔性件。

进一步地,所述环状柔性件为环形气袋。

进一步地,所述外轮胎具有透光性,车轮结构还包括发光组件,所述发光组件套设于所述轮轴上并与所述轮轴固定装配。

进一步地,所述轮轴上设置有限位凸台,所述发光组件包括:PCB板,所述PCB板套设于所述轮轴上并与所述限位凸台抵接;灯珠,所述灯珠固定安装于所述PCB板上并与所述PCB板电连接;以及,固定件,所述固定件套设于所述轮轴上并与所述PCB板上远离所述限位凸台的一侧抵接,所述固定件用于与所述限位凸台配合以固定所述PCB板。

进一步地,所述轮轴内部设置有中空腔体,所述中空腔体沿所述轮轴的轴线方向延伸,所述轮轴的侧壁上设置有过线孔,所述过线孔沿所述轮轴的半径方向延伸,所述过线孔与所述中空腔体连通。

进一步地,所述过线孔设置有两个,两个过线孔分别位于所述PCB板的两侧。

采用上述技术方案后,本发明有益效果为:该车轮结构通过在轮毂与外轮胎之间设置减震源,在车轮使用时外轮胎与地面之间柔性接触,极大地减小了轮胎割断的几率;同时,通过将外轮胎与车毂一体成型设置,使得即使出现割断情况时,外轮胎始终与车毂粘连,从而有效避免外轮胎脱离车毂的问题,保证了用户使用滑板车时的安全性能;另外,在轮轴上固定安装发光组件,并在轮轴上设置中空腔体以便于导线与发光组件的安装连接,具有减震效果好,防割断效果好,安全性高,发光效果好,供电稳定,便于安装的优势。

针对现有技术的缺陷和不足,本发明的第二种目的在于提供一种成型方法,其通过浇注成型的方法将外轮胎与车毂一体成型,这样成型的车轮能够完全避免外轮胎出现割断情况时外轮胎脱离车毂对使用者造成危害的问题,具有安全性高,成型工艺简单,成型质量高的优势。

为实现上述目的,本发明采用的技术方案是:一种成型方法,其特征在于,所述成型方法用于成型如上述所述的新型减震车轮结构,所述成型方法包括以下步骤:

S1、预制轮毂,并准备喷枪、预所述轮毂适配的模具、固态PU料以及油漆;

S2、将固态PU料加入灌注机内并加热,使固态PU料熔化,以得到液态PU料;

S3、向模具的型腔内喷洒脱模剂;

S4、将油漆安装在喷枪上,通过喷枪向成型工件模具内位置均匀喷涂油漆;

S5、烘干,通过烘干设备对喷涂油漆后的模具进行烘干操作;

S6、将预制的轮毂放置于模具的型腔内;

S7、植入减震源,将减震源安装在轮毂上的容纳槽内;

S8、浇筑PU料,将液态PU料注入型腔内,使其与轮毂的外围充分接触;

S9、合模,快速合模并将合模后的模具固定夹紧,直至PU料发泡成型;

S10、开模,将模具打开,取出成型后的工件并使其冷却定型,完成新型减震车轮结构的成型。

10.根据权利要求9所述的成型方法,其特征在于,所述方法还包括:

S11、修边,将步骤S10中成型的车轮结构上多余的边料用角磨机去除;

S12、修补,检查步骤S10中成型的车轮结构,并对其表面气泡及裂缝情况进行观察,当表面气泡大于2毫米时,将该气泡挑起并与修补,或者存在裂缝时进行修补;

S13、检验,对经步骤S12处理后的车轮结构进行检查,观察其表面是否存在胶皮或软皮,修补处是否美观,若未发现胶皮或软皮且修补处美观,则进行下一步操作,否则作废处理;

S14、清洗,将车轮结构表面的脱模剂清洗干净至其表面触感滑润。

采用上成型方法成型上述车轮结构,其不仅能够实现车毂与外轮胎的一体成型设置,而且能够保证成型后的车轮的美观性;同时,通过修边、修补、检验清洗等步骤,能够有效保证车轮成型后的质量,进一步提升车轮成型后的美观度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

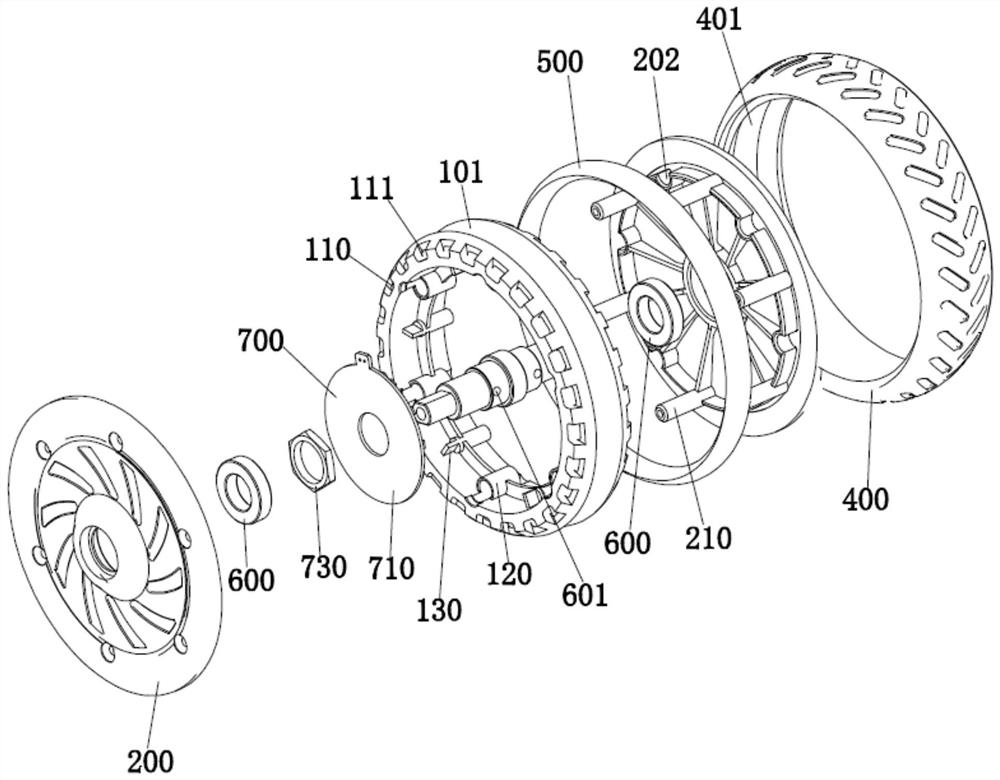

图1是本实施例的整体结构示意图;

图2是本实施例的爆炸图;

图3是对应图1的右视图;

图4沿图3中剖切线A-A剖切后的剖视图;

图5是本实施例中轮轴、轴承以及发光组件的结构示意图。

附图标记说明:100、车毂;101、容纳槽;110、镂空结构;111、腰型槽;120、安装部;130、定位柱;200、边盖;201、安装孔;202、定位凹槽;210、安装柱;300、轮轴;301、中空腔体;310、限位凸台;400、外轮胎;401、环形槽;500、减震源;600、轴承;601、过线孔;700、发光组件;710、PCB板;720、灯珠;730、固定件。

具体实施方式

以下结合附图对本发明作进一步详细说明。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

本实施例涉及一种新型减震车轮结构,如图1-5所示,包括:车毂100、边盖200、轮轴300、外轮胎400以及减震源500。

具体地,边盖200通过紧固螺钉与车毂100固定装配。轮轴300穿设于车毂100和边盖200的中心处。轮轴300与边盖200装配,且轮轴300能够相对车毂100和边盖200发生转动。实现车毂100和边盖200转动时,轮轴300保持不动。外轮胎400套设于车毂100上并与车毂100一体成型。减震源500设置于外轮胎400与车毂100之间。

优选地,如图1-5所示,车毂100上与外轮胎400装配的端面上设置有容纳槽101,且容纳槽101与外轮胎400内壁围合成密闭腔体,减震源500安装于密闭腔体内。具体地,轮胎上与该容纳槽101对应设置有环形槽401,该环形槽401与容纳槽101组合形成该腔体。

优选地,容纳槽101为环设于轮毂上的环形凹槽,且减震源500为环状柔性件。具体地,环状柔性件为环形气袋。

需要说明的是,如图1-5所示,在本实施例中,车毂100上设置有镂空结构110,镂空结构110有环设在轮毂上且与轮毂的轴线平行的多个腰型槽111组合而成。该镂空结构110的设置进一步提升车轮的减震性能。边盖200设置有两个,其中一个边盖200上设置有安装柱210,而轮毂的内侧壁上设置有安装部120,该安装柱210穿过安装部120与另一个边盖200通过紧固螺钉固定装配。具体地,安装柱210、安装部120和紧固螺钉(附图中未示出)均设置有六个。轮毂上每个安装部120之间设置有定位柱130,设置有安装柱210的边盖200上设置有定位凹槽202。边盖200上设置有安装孔201,轮轴300安装在该安装孔201内。为了让保证轮轴300与边盖200之间转动的顺畅性,在边盖200与轮轴300之间设置有轴承600,该轴承600的内圈套设在轮轴300上,外圈与边盖200的安装孔201装配。

进一步地,如图1-5所示,外轮胎400具有透光性,车轮结构还包括发光组件700,该发光组件700套设于轮轴300上并与轮轴300固定装配。

具体地,轮轴300上设置有限位凸台310,发光组件700包括:PCB板710、灯珠720以及固定件730。其中,PCB板710套设于轮轴300上并与限位凸台310抵接。灯珠720固定安装于PCB板710上并与PCB板710电连接。固定件730套设于轮轴300上并与PCB板710上远离限位凸台310的一侧抵接。固定件730用于与限位凸台310配合以固定PCB板710。

进一步地,如图1-5所示,轮轴300内部设置有中空腔体301,中空腔体301沿轮轴300的轴线方向延伸。轮轴300的侧壁上设置有过线孔601,过线孔601沿轮轴300的半径方向延伸,过线孔601与中空腔体301连通。在本实施例中,过线孔601设置有两个,两个过线孔601分别位于PCB板710的两侧。灯珠720环形设置在PCB板710上。

本实施例的设计原理大致如下述:该车轮结构通过在轮毂与外轮胎400之间设置减震源500,在车轮使用时外轮胎400与地面之间柔性接触,极大地减小了轮胎割断的几率;同时,通过将外轮胎400与车毂100一体成型设置,使得即使出现割断情况时,外轮胎400始终与车毂100粘连,从而有效避免外轮胎400脱离车毂100的问题,保证了用户使用滑板车时的安全性能;另外,在轮轴300上固定安装发光组件700,并在轮轴300上设置中空腔体301以便于导线与发光组件700的安装连接,具有减震效果好,防割断效果好,安全性高,发光效果好,供电稳定,便于安装的优势。

基于上述方案,本实施例还提供一种成型方法,该成型方法用于成型如上述的新型减震车轮结构,成型方法包括以下步骤:

S1、预制轮毂,并准备喷枪、预轮毂适配的模具、固态PU料以及油漆;

S2、将固态PU料加入灌注机内并加热,使固态PU料熔化,以得到液态PU料;

S3、向模具的型腔内喷洒脱模剂;

S4、将油漆安装在喷枪上,通过喷枪向成型工件模具内位置均匀喷涂油漆;

S5、烘干,通过烘干设备对喷涂油漆后的模具进行烘干操作;

S6、将预制的轮毂放置于模具的型腔内;

S7、植入减震源500,将减震源500安装在轮毂上的容纳槽101内;

S8、浇筑PU料,将液态PU料注入型腔内,使其与轮毂的外围充分接触;

S9、合模,快速合模并将合模后的模具固定夹紧,直至PU料发泡成型;

S10、开模,将模具打开,取出成型后的工件并使其冷却定型,完成新型减震车轮结构的成型。

S11、修边,将步骤S10中成型的车轮结构上多余的边料用角磨机去除;

S12、修补,检查步骤S10中成型的车轮结构,并对其表面气泡及裂缝情况进行观察,当表面气泡大于2毫米时,将该气泡挑起并与修补,或者存在裂缝时进行修补;

S13、检验,对经步骤S12处理后的车轮结构进行检查,观察其表面是否存在胶皮或软皮,修补处是否美观,若未发现胶皮或软皮且修补处美观,则进行下一步操作,否则作废处理;

S14、清洗,将车轮结构表面的脱模剂清洗干净至其表面触感滑润。

采用上成型方法成型上述车轮结构,其不仅能够实现车毂100与外轮胎400的一体成型设置,而且能够保证成型后的车轮的美观性;同时,通过修边、修补、检验清洗等步骤,能够有效保证车轮成型后的质量,进一步提升车轮成型后的美观度。

以上,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其它修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

- 一种新型减震车轮结构及其成型方法

- 一种新型复合减震车轮结构