微型圆棒刚性外圆磨削方法及装置

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及硬质合金圆棒处理技术领域,尤其涉及微型圆棒外圆磨削技术领域。

背景技术

目前,钻头、铣刀等加工工具制作时,先将微型圆棒外圆磨削,以获得需要的外径大小。而现有市面上圆棒段差磨削方式是连续磨削方式,但都不能一次磨削成型,要经过多次磨削方式,耗人工,效率低,且圆棒经常被打断,圆棒表面加工精度低。

发明内容

本发明的目的在于提供一种微型圆棒刚性外圆磨削方法及装置,以很好解决上述技术问题,实现微型圆棒外圆快速刚性的连续切削,同时保证外圆及同心度的磨削精度。

为达到上述目的,本发明提供的微型圆棒刚性外圆磨削方法,包括以下步骤:

S1、上料步骤,将待加工的微型圆棒装载到驱动单元上,且微型圆棒的一端悬空;

S2、磨削步骤,由驱动单元驱动微型圆棒旋转并带动微型圆棒向砂轮靠近作连续进刀磨削,同时辅助随动托料,该随动托料既要跟随驱动单元进刀前进,又要实现磨削量后的空隙自动补偿;所述随动托料与砂轮分置在微型圆棒的相对侧,且整过磨削过程随动托料和砂轮均接触微型圆棒;

S3、收料步骤,磨削完成后,驱动单元停止微型圆棒旋转并驱动微型圆棒远离砂轮,随后将磨削的微型圆棒卸料并进行统一的收集。

上述方案进一步是,所述上料步骤和收料步骤采用机械手自动上下料。

上述方案进一步是,所述随动托料进行磨削量后的空隙自动补偿由电机配丝杆组成直线运动来实现或者直接用直线伺服电机驱动实现。

为达到上述目的,本发明提供的微型圆棒刚性外圆磨削装置,其具有:

驱动单元,该驱动单元至少包含移动底座、卡盘及驱动卡盘旋转的第一动力件,所述移动底座组装在支撑结构上并实现在一直线方向往复运动,卡盘和第一动力件组装在移动底座上;卡盘夹持待加工的微型圆棒的一端,微型圆棒的另一端悬空;

砂轮,该砂轮设置在移动底座往复运动的方向上,且砂轮实现自转,砂轮的圆周面磨削微型圆棒;

随动托料组件,该随动托料组件具有托料座、顶杆及第二动力件,托料座组装在移动底座上并通过第二动力件驱动来实现相对移动底座的往复运动,托料座运动方向与移动底座的往复运动方向相同;所述顶杆组装在托料座上,顶杆的一端头接触微型圆棒且与砂轮形成相对接触微型圆棒。

上述方案进一步是,所述顶杆接触微型圆棒的端头中心与砂轮的转动中心在同一水平线上。

上述方案进一步是,所述第二动力件是电机配丝杆组成的直线运动模块或者是直线伺服电机。

上述方案进一步是,所述顶杆接触微型圆棒的端头中心设有内凹的V企口。

上述方案进一步是,所述卡盘是气动卡盘,配合机械手自动上下料。

本发明在圆棒进行磨削过程辅助随动托料,该随动托料既要跟随驱动单元进刀前进,又要实现磨削量后的空隙自动补偿;且随动托料与砂轮分置在微型圆棒的相对侧,在整过磨削过程随动托料和砂轮均接触微型圆棒,由此获得以下有益效果:

1、适合多种直径大小的圆棒磨削加工,实现圆棒外圆快速刚性的连续切削,工艺简单,自动化作业,降低人工劳动强度,不需要拥有高超的操作经验,节约了人工上的成本,生产效率高。

2、辅助随动托料,降低圆棒在旋转磨削过程中产生的震动幅度,防止圆棒在加工过程中被打断,圆棒表面磨削均匀,同时保证外圆及同心度的磨削精度。

3、装置整体结构简单、方便实用、易于生产制造、适用范围广,可有效降低操作人员的劳动强度,经济又安全,具有极佳经济效益及社会效益。

附图说明:

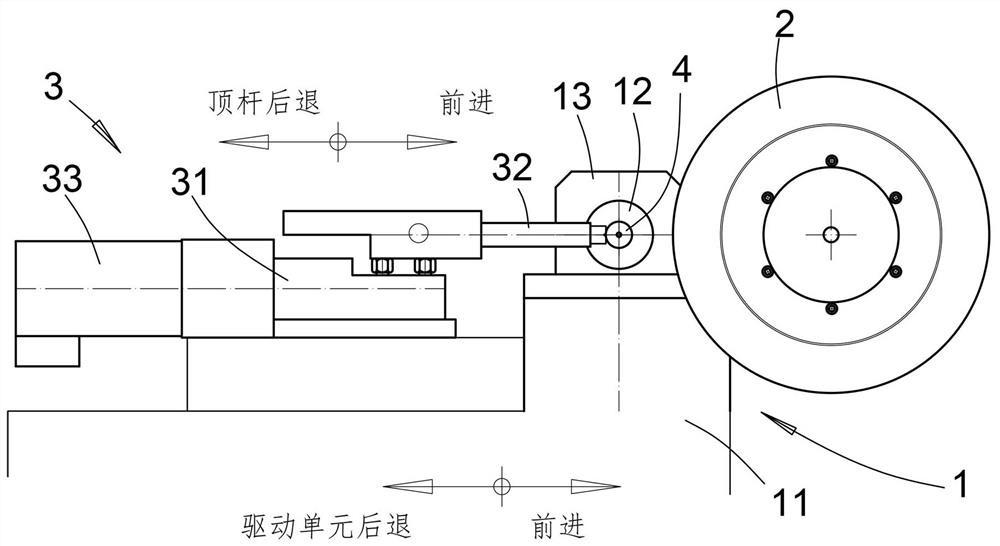

附图1为本发明其一实施例原理结构示意图;

附图2为图1实施例的局部结构放大示意图;

附图3为图1实施例实施示意图。

具体实施方式:

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性。

参阅图1、2、3所示,是本发明的较佳实施例示意图,本发明提供一种微型圆棒刚性外圆磨削方法,该方法包括以下步骤:

S1、上料步骤,将待加工的微型圆棒装载到驱动单元上,且微型圆棒的一端悬空,以便磨削加工。

S2、磨削步骤,由驱动单元驱动微型圆棒旋转并带动微型圆棒向砂轮靠近作连续进刀磨削,同时辅助随动托料,该随动托料既要跟随驱动单元进刀前进,又要实现磨削量后的空隙自动补偿;所述随动托料与砂轮分置在微型圆棒的相对侧,且整过磨削过程随动托料和砂轮均接触微型圆棒,以便降低圆棒在旋转磨削过程中产生的震动幅度,防止圆棒在加工过程中被打断,圆棒表面磨削均匀,同时保证外圆及同心度的磨削精度。

S3、收料步骤,磨削完成后,驱动单元停止微型圆棒旋转并驱动微型圆棒远离砂轮,随后将磨削的微型圆棒卸料并进行统一的收集。

所述上料步骤和收料步骤采用机械手自动上下料,以及所述随动托料进行磨削量后的空隙自动补偿由电机配丝杆组成直线运动来实现或者直接用直线伺服电机驱动实现。整个工艺简单,自动化作业,降低人工劳动强度,不需要拥有高超的操作经验,节约了人工上的成本,生产效率高。适合多种直径大小的圆棒磨削加工,实现圆棒外圆快速刚性的连续切削,符合产业利用。

参阅图1、2、3所示,是本发明的较佳实施例示意图,本发明提供一种微型圆棒刚性外圆磨削装置,其具有驱动单元1、砂轮2及随动托料组件3。

该驱动单元1至少包含移动底座11、卡盘12及驱动卡盘12旋转的第一动力件13,所述移动底座11组装在支撑结构上并实现在一直线方向往复运动,通过电机配丝杆组成直线运动来实现或者直接用直线伺服电机驱动实现,支撑结构上适当设有辅助移动底座11直线运动的导向结构,达到移动底座11平稳、准确运动,保证进刀磨削。卡盘12和第一动力件13组装在移动底座11上,第一动力件13可以是伺服电机配合联轴器结构,实现带动卡盘12稳定旋转;卡盘12夹持待加工的微型圆棒4的一端,微型圆棒4的另一端悬空,从而实现卡盘12带动微型圆棒4来进行外圆磨削加工。该砂轮2设置在移动底座11往复运动的方向上,且砂轮2实现自转,砂轮2的圆周面磨削微型圆棒4。该随动托料组件3具有托料座31、顶杆32及第二动力件33,托料座31组装在移动底座11上并通过第二动力件33驱动来实现相对移动底座11的往复运动,以达到随动托料进行磨削量后的空隙自动补偿,使在整过磨削过程随动托料和砂轮均接触微型圆棒,托料座31运动方向与移动底座11的往复运动方向相同。所述顶杆32组装在托料座31上,顶杆32的一端头接触微型圆棒4且与砂轮2形成相对接触微型圆棒,形成左右对称支持。工作时,砂轮2磨削微型圆棒的外圆,顶杆32支顶微型圆棒,则增加微型圆棒的磨削部位的刚性,保证微型圆棒与砂轮2磨削接触,提升磨削效率及质量,同时顶杆32支顶微型圆棒还具有防止微型圆棒旋转震动,保证同心转动来加工。进一步地,所述顶杆32接触微型圆棒4的端头中心与砂轮2的转动中心在同一水平线上,以及所述顶杆32接触微型圆棒4的端头中心设有内凹的V企口321,利于磨削量后过渡及空隙自动补偿,并获得较佳托料效果,且保证外圆及同心度的磨削精度。

参阅图1、2、3所示,所述第二动力件33是电机配丝杆组成的直线运动模块或者是直线伺服电机,直线运动平稳、准确,利于自动化控制,保证顶杆32补偿与砂轮磨削量一致。本实施例中,所述卡盘12是气动卡盘,配合机械手5自动上下料,达到自动化上下料,降低人工劳动强度,不需要拥有高超的操作经验,节约了人工上的成本,生产效率高。

以下是采用本发明的刚性磨削与传统磨削比对情况表:

综上,本发明在圆棒进行磨削过程辅助随动托料,该随动托料既要跟随驱动单元进刀前进,又要实现磨削量后的空隙自动补偿;且随动托料与砂轮分置在微型圆棒的相对侧,在整过磨削过程随动托料和砂轮均接触微型圆棒,由此获得以下有益效果:

1、适合多种直径大小的圆棒磨削加工,实现圆棒外圆快速刚性的连续切削,工艺简单,自动化作业,降低人工劳动强度,不需要拥有高超的操作经验,节约了人工上的成本,生产效率高。

2、辅助随动托料,降低圆棒在旋转磨削过程中产生的震动幅度,防止圆棒在加工过程中被打断,圆棒表面磨削均匀,同时保证外圆及同心度的磨削精度。

3、装置整体结构简单、方便实用、易于生产制造、适用范围广,可有效降低操作人员的劳动强度,经济又安全,具有极佳经济效益及社会效益。

以上虽然结合附图描述了本发明的较佳具体实施例,但本发明不应被限制于与以上的描述和附图完全相同的结构和操作,对本技术领域的技术人员来说,在不超出本发明构思和范围的情况下通过逻辑分析、推理或者有限的实验还可对上述实施例作出许多等效改进和变化,但这些改进和变化都应属于本发明要求保护的范围。

- 微型圆棒刚性外圆磨削方法及装置

- 微型圆棒刚性外圆磨削装置