一种新型多组分纺丝用喷丝板

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及纺丝技术领域,具体是指一种新型多组分纺丝用喷丝板。

背景技术

喷丝板又称纺丝帽。喷丝板的作用是将黏流态的高聚物熔体或溶液,通过微孔转变成有特定截面状的细流,经过凝固介质如空气或凝固浴固化而形成丝条,喷丝板可分为普通型、异形喷丝板及复合喷丝板三种,喷丝板最为关键的结构特征包括板结构和喷丝孔结构,喷丝孔的孔型根据不同纺丝要求该改变,而现有喷丝板的孔型主要为圆形孔型,结构单一,无法制造有独特结构的纤维。

发明内容

本发明要解决的技术问题是以上所述技术问题,提供一种能生产出对纤维整体的支撑及抗拉伸效果好、提高纤维韧性及强度的纤维截面形状,成型固化效果好、出丝量大的新型多组分纺丝用喷丝板。

为解决上述技术问题,本发明提供的技术方案为:一种新型多组分纺丝用喷丝板,包括喷丝板本体,所述的喷丝板本体包括进料板和出料板,所述的出料板上设有若干个喷丝孔,所述的喷丝孔中设有连接板,所述的连接板的一端连接有圆环形挡板,所述的圆环形挡板中设有弧形挡板,所述的喷丝孔靠近进料板的一端为进料口,所述的喷丝孔中设有第一减速腔,所述的第一减速腔的下方设有缓冲腔,所述的缓冲腔的下方设有第二减速腔,所述的第二减速腔的下方设有成型腔,所述的成型腔的底部为出丝口。

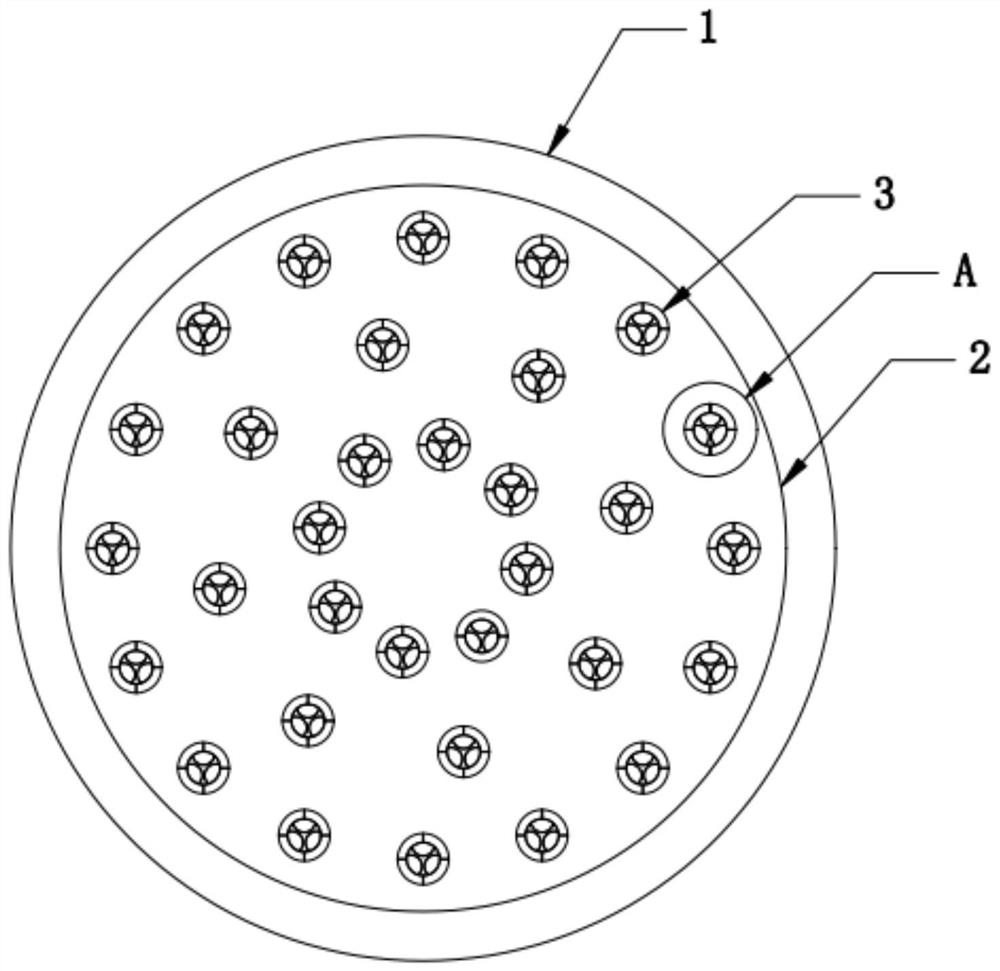

作为改进,所述的出料板上的喷丝孔从出料板中心向外均匀分布在多个同轴心圆上,且任意三个喷丝孔的中心均不在同一直线上,使喷丝孔相互错位,能够进行快速充分的冷却固化,提升纤维质量。

作为改进,所述的弧形挡板与圆环形挡板之间合围在圆环形挡板的内部形成一个Y型空腔及若干个扇形空腔,使生产出的纤维截面具有相同形状,对纤维具有支撑作用,提高纤维的抗拉伸作用,改善纤维整体韧性及强度。

作为改进,所述的第一减速腔的上口、下口及第二减速腔的下口比为:1:0.8~0.4:0.5~0.1,熔体从较大的空间挤入喷丝孔时流动速度急剧增大,设置减速腔来降低熔体流动速度,使熔体流动平稳,使喷丝孔出丝更稳定,保证纤维生产质量。

作为改进,所述的成型腔的长度为0.2mm~0.6mm,使熔体有足够的距离形成特殊结构,保证纤维结构的稳定性,提升纤维质量。

作为改进,所述的连接板的长度为圆环形挡板长度的一半,防止其喷出后固化过快在纤维表面形成空腔影响纤维质量,保证其能对纤维内部进行完全包裹。

本发明与现有技术相比的优点在于:喷丝孔错位设置,使每一个喷丝孔出丝均能得到优秀的固化效果,能够形成有支撑的纤维截面结构以增强纤维整体的使用特性,延长纤维的使用寿命,喷丝孔中设有多个减速腔,促使熔体流动平稳,保证出丝均匀,提升纤维的生产质量。

附图说明

图1是本发明一种新型多组分纺丝用喷丝板的结构示意图。

图2是本发明一种新型多组分纺丝用喷丝板喷丝孔的结构示意图。

图3是本发明一种新型多组分纺丝用喷丝板局部放大图A。

如图所示:1、进料板,2、出料板,3、喷丝孔,3.1、进料口,3.2、第一减速腔,3.3、缓冲腔,3.4、第二减速腔,3.5、成型腔,3.6、出丝口,4、弧形挡板,5、连接板,6、圆环形挡板。

具体实施方式

下面结合附图对本发明做进一步的详细说明。

实施例一

结合附图1~3,一种新型多组分纺丝用喷丝板,包括喷丝板本体,所述的喷丝板本体包括进料板1和出料板2,所述的出料板2上设有若干个喷丝孔3,所述的喷丝孔3中设有连接板5,所述的连接板5的一端连接有圆环形挡板6,所述的圆环形挡板6中设有弧形挡板4,所述的喷丝孔3靠近进料板1的一端为进料口3.1,所述的喷丝孔3中设有第一减速腔3.2,所述的第一减速腔3.2的下方设有缓冲腔3.3,所述的缓冲腔3.3的下方设有第二减速腔3.4,所述的第二减速腔3.4的下方设有成型腔3.5,所述的成型腔3.5的底部为出丝口3.6。

所述的出料板2上的喷丝孔3从出料板2中心向外均匀分布在多个同轴心圆上,且任意三个喷丝孔3的中心均不在同一直线上。

所述的弧形挡板4与圆环形挡板6之间合围在圆环形挡板6的内部形成一个Y型空腔及若干个扇形空腔。

所述的第一减速腔3.2的上口、下口及第二减速腔3.4的下口比为1:0.8:0.5。

所述的成型腔3.5的长度为0.2mm。

所述的连接板5的长度为圆环形挡板6长度的一半。

实施例二

结合附图1~3,一种新型多组分纺丝用喷丝板,包括喷丝板本体,所述的喷丝板本体包括进料板1和出料板2,所述的出料板2上设有若干个喷丝孔3,所述的喷丝孔3中设有连接板5,所述的连接板5的一端连接有圆环形挡板6,所述的圆环形挡板6中设有弧形挡板4,所述的喷丝孔3靠近进料板1的一端为进料口3.1,所述的喷丝孔3中设有第一减速腔3.2,所述的第一减速腔3.2的下方设有缓冲腔3.3,所述的缓冲腔3.3的下方设有第二减速腔3.4,所述的第二减速腔3.4的下方设有成型腔3.5,所述的成型腔3.5的底部为出丝口3.6。

所述的出料板2上的喷丝孔3从出料板2中心向外均匀分布在多个同轴心圆上,且任意三个喷丝孔3的中心均不在同一直线上。

所述的弧形挡板4与圆环形挡板6之间合围在圆环形挡板6的内部形成一个Y型空腔及若干个扇形空腔。

所述的第一减速腔3.2的上口、下口及第二减速腔3.4的下口比为1:0.7:0.4。

所述的成型腔3.5的长度为0.3mm。

所述的连接板5的长度为圆环形挡板6长度的一半。

实施例三

结合附图1~3,一种新型多组分纺丝用喷丝板,包括喷丝板本体,所述的喷丝板本体包括进料板1和出料板2,所述的出料板2上设有若干个喷丝孔3,所述的喷丝孔3中设有连接板5,所述的连接板5的一端连接有圆环形挡板6,所述的圆环形挡板6中设有弧形挡板4,所述的喷丝孔3靠近进料板1的一端为进料口3.1,所述的喷丝孔3中设有第一减速腔3.2,所述的第一减速腔3.2的下方设有缓冲腔3.3,所述的缓冲腔3.3的下方设有第二减速腔3.4,所述的第二减速腔3.4的下方设有成型腔3.5,所述的成型腔3.5的底部为出丝口3.6。

所述的出料板2上的喷丝孔3从出料板2中心向外均匀分布在多个同轴心圆上,且任意三个喷丝孔3的中心均不在同一直线上。

所述的弧形挡板4与圆环形挡板6之间合围在圆环形挡板6的内部形成一个Y型空腔及若干个扇形空腔。

所述的第一减速腔3.2的上口、下口及第二减速腔3.4的下口比为1:0.6:0.3。

所述的成型腔3.5的长度为0.4mm。

所述的连接板5的长度为圆环形挡板6长度的一半。

实施例四

结合附图1~3,一种新型多组分纺丝用喷丝板,包括喷丝板本体,所述的喷丝板本体包括进料板1和出料板2,所述的出料板2上设有若干个喷丝孔3,所述的喷丝孔3中设有连接板5,所述的连接板5的一端连接有圆环形挡板6,所述的圆环形挡板6中设有弧形挡板4,所述的喷丝孔3靠近进料板1的一端为进料口3.1,所述的喷丝孔3中设有第一减速腔3.2,所述的第一减速腔3.2的下方设有缓冲腔3.3,所述的缓冲腔3.3的下方设有第二减速腔3.4,所述的第二减速腔3.4的下方设有成型腔3.5,所述的成型腔3.5的底部为出丝口3.6。

所述的出料板2上的喷丝孔3从出料板2中心向外均匀分布在多个同轴心圆上,且任意三个喷丝孔3的中心均不在同一直线上。

所述的弧形挡板4与圆环形挡板6之间合围在圆环形挡板6的内部形成一个Y型空腔及若干个扇形空腔。

所述的第一减速腔3.2的上口、下口及第二减速腔3.4的下口比为1:0.5:0.2。

所述的成型腔3.5的长度为0.5mm。

所述的连接板5的长度为圆环形挡板6长度的一半。

实施例五

结合附图1~3,一种新型多组分纺丝用喷丝板,包括喷丝板本体,所述的喷丝板本体包括进料板1和出料板2,所述的出料板2上设有若干个喷丝孔3,所述的喷丝孔3中设有连接板5,所述的连接板5的一端连接有圆环形挡板6,所述的圆环形挡板6中设有弧形挡板4,所述的喷丝孔3靠近进料板1的一端为进料口3.1,所述的喷丝孔3中设有第一减速腔3.2,所述的第一减速腔3.2的下方设有缓冲腔3.3,所述的缓冲腔3.3的下方设有第二减速腔3.4,所述的第二减速腔3.4的下方设有成型腔3.5,所述的成型腔3.5的底部为出丝口3.6。

所述的出料板2上的喷丝孔3从出料板2中心向外均匀分布在多个同轴心圆上,且任意三个喷丝孔3的中心均不在同一直线上。

所述的弧形挡板4与圆环形挡板6之间合围在圆环形挡板6的内部形成一个Y型空腔及若干个扇形空腔。

所述的第一减速腔3.2的上口、下口及第二减速腔3.4的下口比为1:0.4:0.1。

所述的成型腔3.5的长度为0.6mm。

所述的连接板5的长度为圆环形挡板6长度的一半。

实施效果:

以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 一种新型多组分纺丝用喷丝板

- 用以从单个纺丝板纺出多股彩色长丝的多种组分喷丝组件