一种MSM非织造擦拭布的生产装置

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及无纺布生产制造的技术领域,尤其是指一种MSM非织造擦拭布的生产装置。

背景技术

市面上的擦拭无纺布主要是水刺无纺布,因其具有良好的亲水性、柔软的手感以及良好的纳污能力而被广泛应用,但是水刺无纺布的生产能耗较高、生产效率较低、导致产品成本较其他类型的无纺布高,而现有的SMS、SMMS、SSMMS等类型的纺熔无纺布生产线大部分是纺粘层(S层)在外层,熔喷层(M层)在内层,其中,S层纤维主要是为纺熔无纺布提供强力,M层纤维层主要是为无纺布提供良好的阻隔性,耐静水压性能等。因为外层是强力较大的纺粘纤维,在生产时可以起到比较好的承托熔喷纤维,所以这类生产相对来说难度不会很大。然而在生产MSM复合无纺布,因为是M层在外层,强力较低,所以生产时需要克服的难题更多,例如会熔喷纤维成网时容易粘到网带上,或经过热轧机时容易粘辊。

发明内容

本发明的目的在于克服现有技术的不足,提供一种MSM非织造擦拭布的生产装置。

为了实现上述的目的,本发明所提供的一种MSM非织造擦拭布的生产装置,包括第一成网机、收集滚筒和第二成网机,所述第一成网机上设有纺粘机,所述纺粘机所喷出的纺粘纤维在第一成网机上形成纺粘层;所述收集滚筒周面设有抽吸区域且在邻近抽吸区域设有第一熔喷组件,所述纺粘层由第一成网机转送至收集滚筒,并且纺粘层的其中一面于抽吸区域内承接第一熔喷组件喷出的熔喷纤维,以令该熔喷纤维形成与纺粘层相层叠的第一熔喷层;相层叠的所述第一熔喷层和纺粘层由收集滚筒一并翻转转送至第二成网机,所述第二成网机设有第二熔喷组件,所述纺粘层的另一面在第二成网机上承接第二熔喷机喷出的熔喷纤维,以令该熔喷纤维形成与纺粘层及第一熔喷层依次层叠的第二熔喷层。

进一步,所述第一熔喷组件和第二熔喷组件用于喷出附着有亲水油剂的熔喷纤维,并且在第二成网机还设置有分别布置在第二熔喷组件的上游和下游位置的第一热风烘干单元和第二热风烘干单元,所述第一热风烘干单元用于对层叠的第一熔喷层和纺粘层进行烘干处理;所述第二热风烘干单元用于对层叠的第二熔喷层、纺粘层及第一熔喷层进行烘干处理。

进一步,所述第一熔喷组件及第二熔喷组件均包括熔喷模头、两组冷风通道以及两组油剂雾化喷头,其中,两组冷风通道的出风口分别位于熔喷模头的喷丝口下方位置的两侧,两组所述油剂雾化喷头与冷风通道相通。

进一步,所述第一成网机设有位于纺粘机下游的预压辊,所述预压辊用于压实纺粘层。

进一步,还包括设于第一成网机成网面下方且与纺粘机相对齐的第一抽吸单元。

进一步,所述收集滚筒周面还设有反吹区域,且所述反吹区域外围覆盖有抽吸风箱。

进一步,还包括设于第二成网机成网面下方且与第二熔喷机相对齐的第二抽吸单元。

进一步,还包括设在收集滚筒于第二成网机之间的导布辊,所述导布辊用于牵引相层叠的所述第一熔喷层和纺粘层由收集滚筒一并翻转转送至第二成网机。

本发明采用上述的方案,其有益效果在于:1)通过二次成网搭配收集滚筒的组合方式,从而先生产出纺粘层(S层)来承接熔喷纤维成网,初步贴合形成具有第一熔喷层(M层)和纺粘层(S层)的复合无纺布层,再进行翻转由纺粘层承接另一熔喷纤维成网,以强力较大的纺粘层(S层)作为直接接收熔喷纤维的介质,可以降低生产过程中因为布面受到的拉力过大而发生断布的情况,同时,可有效地避免熔喷纤维发生粘附的问题,更便于成网;2)通过将雾化的亲水油剂伴随冷却风对熔喷纤维进行亲水改性,能够进一步提高熔喷层的蓬松度、纤维间空隙率,从而有效提高MSM复合无纺布的吸水保水能力和纳污能力。此外,利用冷却风能够实现熔喷纤维细度的细化,增大MSM擦拭布的表面摩擦力,提高去污效果。

附图说明

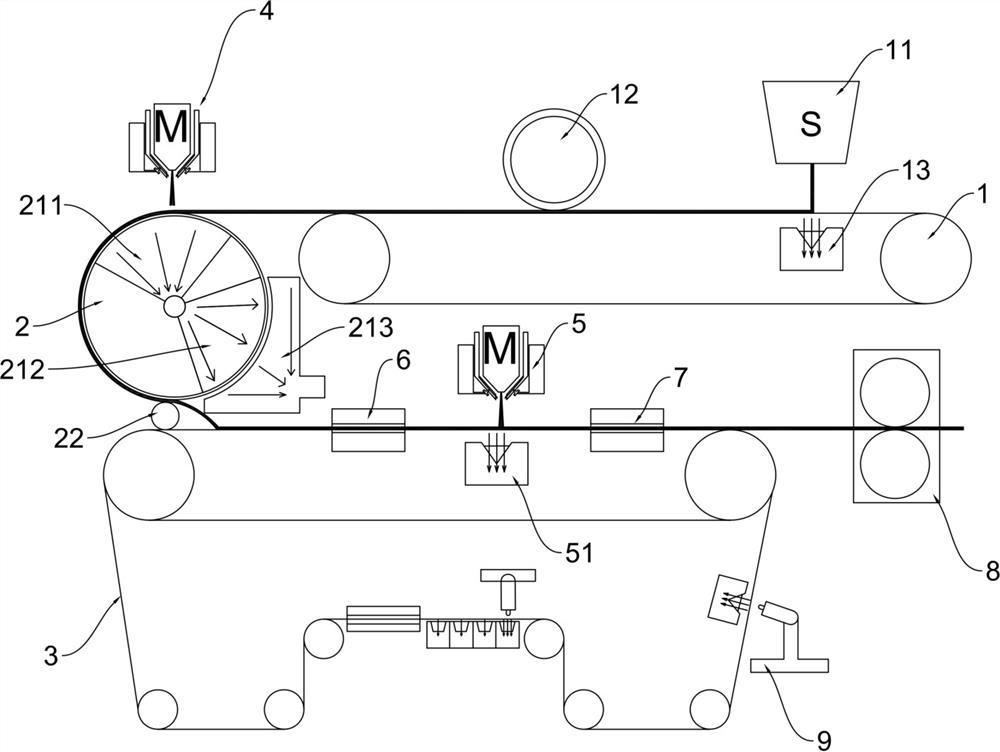

图1为实施例一的生产装置的示意图。

图2为第一熔喷组件和第二熔喷组件的结构示意图。

图3为复合无纺布的示意图。

图4为实施例二的生产装置的示意图。

其中,1-第一成网机,11-纺粘机,12-预压辊,13-第一抽吸单元,2-收集滚筒,211-抽吸区域,212-反吹区域,213-抽吸风箱,22-导布辊,3-第二成网机,4-第一熔喷组件,5-第二熔喷组件,6-第一热风烘干单元,51-第二抽吸单元,7-第二热风烘干单元,8-固结装置,41-熔喷模头,42-冷风通道,43-油剂雾化喷头,9-清洁装置,a-纺粘层,b-第一熔喷层,c-第二熔喷层。

具体实施方式

为了便于理解本发明,下面参照附图对本发明进行更全面地描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。提供这些实施方式的目的是使对本发明的公开内容理解得更加透彻全面。

实施例一:

参见附图1所述,在本实施例中,一种MSM非织造擦拭布的生产装置,包括第一成网机1、收集滚筒2和第二成网机3,其中,本实施例的收集滚筒2可采用单个的方式,也可采用两个对向布置的方式,此处不作限定,可根据实际生产成本及生产要求进行适应性设置。

在本实施例中,第一成网机1上设有纺粘机11、预压辊12和第一抽吸单元13,其中,纺粘机11所喷出的纺粘纤维在第一成网机1的成网面上形成纺粘层a,第一抽吸单元13位于第一成网机1成网面下方且与纺粘机11相对齐,利用第一抽吸单元13在纺粘机11的下方形成向下的抽吸风,使喷出的纺粘纤维能够被吸附服贴在第一成网机1上,更好地成网。预压辊12位于纺粘机11的下游,本实施例的预压辊12为可加热的光辊,通过预压辊12辊面与第一成网机1相配合压实纺粘层a,以形成相对平整的纺粘层a。

在本实施例中,第一成网机1末端邻近收集滚筒2,以便于将纺粘层a转送至收集滚筒2并绕收集滚筒2辊面输送。收集滚筒2周面设有抽吸区域211和反吹区域212,即,在抽吸区域211的外围形成负压吸力,而且反吹区域212的外围形成正压吹力。在邻近抽吸区域211内设置有第一熔喷组件4,其中,通过抽吸区域211内的负压吸力,使得纺粘层a在抽吸区域211内承接第一熔喷组件4喷出的附有亲水油剂的熔喷纤维,以便于熔喷纤维在纺粘层a上成网形成第一熔喷层b,并且在负压吸力的作用可使第一熔喷层b与纺粘层a初步贴合。此时的第一熔喷层b与纺粘层a之间相层叠并绕收集滚筒2辊面输送,最终翻转转送至第二成网机3上,令相层叠的纺粘层a和第一熔喷层b在第二成网机3上呈上下布置。

上述利用强力较大的纺粘层a作为承接介质对熔喷纤维进行承接,可以降低生产过程中因布面拉力过大而发生断布的情况,同时还可有效地避免熔喷纤维沾到收集滚筒2辊面上以及使熔喷层更好地成网(采用上述方式的主要原因是:1.由于熔喷纤维直径较小,容易沾附在收集滚筒2辊面的小空隙中;2.熔喷纤维强度低,若仅有熔喷层,则容易发生撕裂或刮破等质量问题)。

另外,在反吹区域212外围覆盖有抽吸风箱213,由此,通过反吹区域212的正压吹力以及抽吸风箱213的抽吸作用,从而有效地除去附着在收集滚筒2表面上的残留纤维,起到对收集滚筒2表面的清洗;同时,抽吸风箱213对残留纤维进行抽吸集中,可避免残留纤维扩散到环境中,造成空气污染。

在本实施例中,第二成网机3上设有第一热风烘干单元6、第二熔喷机、第二抽吸单元51和第二热风烘干单元7,第一热风烘干单元6和第二热风烘干单元7为具有热风流通的箱型结构,通过外接的加热装置及风机以实现高温热风在箱体内流通,第二成网机3的网带承接无纺布层穿设通过箱体进行热风烘干处理。具体地,第一热风烘干单元6用于对层叠的第一熔喷层b和纺粘层a进行烘干处理,以带走表面水分,使纤维表面布满一层亲水结晶物。纺粘层a在第二成网机3上承接第二熔喷机喷出的附有亲水油剂的熔喷纤维,从而令该熔喷纤维形成与纺粘层a及第一熔喷层b依次层叠的第二熔喷层c。第二抽吸单元51位于第二成网机3成网面下方且与第二熔喷机相对齐,利用第二抽吸单元51在第二熔喷机的下方形成向下的抽吸风,使喷出的熔喷纤维能够被吸附服贴在纺粘层a上,更好地成网。进一步,第二热风烘干单元7用于对层叠的第二熔喷层c、纺粘层a及第一熔喷层b进行烘干处理,以带走表面水分,使纤维表面布满一层亲水结晶物。

在本实施例中,上述的第二熔喷层c、纺粘层a及第一熔喷层b依次层叠复合,可一并送入设在第二成网机3下游的固结装置8进行固结处理,其中,本实施例的固结装置8可采用但不限于热轧机、超声波固结机、水刺固结机等设备。

为了便于理解,以下结合具体的工作流程对上述的生产装置作出进一步解释说明。

在本实施例中,包括有以下步骤:

步骤S1.纺粘机11喷出的纺粘纤维在第一成网机1上形成纺粘层a,所形成的纺粘层a经预压辊12压实后由第一成网机1转送至收集滚筒2;

步骤S2.纺粘层a沿收集滚筒2辊面持续输送,并在收集滚筒2的抽吸区域211内承接由第一熔喷组件4所喷出的附有亲水油剂的熔喷纤维,以使该熔喷纤维在纺粘层a上形成第一熔喷层b;

步骤S3.第一熔喷层b与纺粘层a在收集滚筒2处相层叠,一并翻转转送至第二成网机3上,以令相层叠的纺粘层a和第一熔喷层b在第二成网机3上呈上下布置;

步骤S4.相层叠的纺粘层a和第一熔喷层b随第二成网机3经第一热风烘干单元6进行烘干处理;

步骤S5.烘干后的纺粘层a和第一熔喷层b随第二成网机3上承接第二熔喷组件5喷出的附有亲水油剂的熔喷纤维,以令该熔喷纤维形成与纺粘层a及第一熔喷层b依次层叠的第二熔喷层c;

步骤S6.相层叠的第二熔喷层c、纺粘层a和第一熔喷层b随第二成网机3一并送入第二热风烘干单元7进行烘干处理,随后,烘干处理后的第二熔喷层c、纺粘层a和第一熔喷层b一并送入固结装置8内进行固结处理,最终固结得到附图3所示的复合无纺布。

进一步,还包括设在收集滚筒2于第二成网机3之间的导布辊22,所述导布辊22用于牵引相层叠的所述第一熔喷层b和纺粘层a由收集滚筒2一并翻转转送至第二成网机3。

参见附图2所示在本实施例中,第一熔喷组件4和第二熔喷组件5均包括用于喷出熔喷纤维的熔喷模头41、两组冷风通道42以及两组油剂雾化喷头43,其中,两组冷风通道42对称布置在熔喷模头41的两侧且两组冷风通道42的出风口分别位于熔喷模头41的喷丝口下方位置的两侧,冷风通道42外接有冷风机,可喷出10~22℃的冷风,用于冷却从熔喷模头41中喷出的熔融状态的聚合物,使其冷却固化成细小纤维,同时,利用高速的冷风还可以进一步拉伸纤维,降低纤维细度,提高纤维蓬松度,从而提高熔喷成的孔隙度,便于提高熔喷层的柔软度和吸水保水能力。另外,每一组冷媒通道对应一组油剂雾化喷头43,油剂雾化喷头43与冷风通道42相通,即,油剂雾化喷头43嵌入于冷风通道42上,通过将亲水油剂雾化呈小液体,然后伴随冷风通道42的冷风喷出,均匀地作用在熔喷纤维的表面。

在本实施例中,由于第一熔喷组件4和第二熔喷组件5采用的是雾化的亲水油剂,则会导致第二成网机3网带沾有亲水油剂,若长时间不清洁会影响网带的机率以及影响产品质量。为此,第二成网机3的非成网段设置有清洁结构,其中,本实施例的清洁机构包括依次布置的至少一组相配套使用的高压喷水装置和抽吸装置、负压干燥装置以及热风干燥装置,利用高压喷水装置喷出的高压水流对准网带以冲洗第二成网机3的网带,抽吸装置用于抽吸透过网带的高压水流和被冲洗脱落的附着物,负压干燥装置用于对准网带以吸走网带上残留的水分,热感干燥装置为具有热风循环的箱型结构且通过高温的热风对穿过的网带进行烘干处理。上述的清洁结构的结构原理可参照中国专利201821884013.X,一种网带清洁装置9,此处不再展开赘述。

进一步,上述的收集滚筒2包括有固定设置的滚筒内胆以及套设在该滚筒内胆外部并且可绕该滚筒内胆的中心轴转动的外滚筒,其结构及工作原理可参照中国专利“CN208995688U 一种熔喷布生产装置”中的收集滚筒2,此处不再对其进行赘述。

进一步,本实施例的抽吸单元采用的是外接有抽风机的负压抽吸箱。

实施例二:

参见附图4所示,实施例二与实施例一相比较的区别特征在于:本实施例的第一熔喷组件4和第二熔喷组件5为普通型熔喷机,仅用于喷出普通熔喷纤维,不含有实施例一所述的亲水油剂,也无需设置第一热风烘干单元和第二热风烘干单元。

因此,纺粘层a由第一成网机1转送至收集滚筒2上进行承接第一熔喷组件4喷出的熔喷纤维,从而形成与纺粘层a相层叠的第一熔喷层b,接着相层叠的纺粘层a和第一熔喷层b一并翻转转送至第二成网机3上承接第二熔喷组件4喷出的熔喷纤维,最终形成相层叠的第二熔喷层c、纺粘层a和第一熔喷层b。

本实施例二所制备的不添加亲水油剂的无纺布产品,其纤维间隙可容纳油污,具有亲油作用,可作为擦拭油性污物的擦拭布。

以上所述之实施例仅为本发明的较佳实施例,并非对本发明做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,利用上述揭示的技术内容对本发明技术方案作出更多可能的变动和润饰,或修改均为本发明的等效实施例。故凡未脱离本发明技术方案的内容,依据本发明之思路所做的等同等效变化,均应涵盖于本发明的保护范围内。

- 一种MSM非织造擦拭布的生产装置

- 一种MSM非织造擦拭布的生产装置