一种快速的管式静态混合器

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种快速液液混合设备,特别的涉及一种使得自支管注射的流体与在干管内流动的流体快速混合的管式静态混合器。

背景技术

静态混合器适用于混合管内流动的低粘性流体。静态混合器一般由干管与混合组件组成,存在注射流时则还有旁支支管,通过固定在管内的混合组件,以切割、剪切等方式改变流体的流动状态,促使湍流的产生,实现流体的充分混合和良好分散。

静态混合器常用于液液两相的均匀混合,从而在液液两相的反应、乳化、萃取和悬浮聚合等过程中扮演了重要的角色。

对于静态混合器的大多数使用场景来说,对实现混合均匀的时间和距离要求不高,因此,可通过串联静态混合器或延长管道距离的方式,达到液液两相流体的充分混合。

但是随着工业的升级、产业的更新,越来越多的过程,尤其是涉及到反应速度极快的化学药剂参与的物料混合过程,对静态混合器混合时间效率的要求愈加严苛。

因此,大量以减小混合过程压降为设计核心的静态混合器,面对上述对混合的时间、距离有严格要求的使用场景时,存在混合单元数多、混合距离长和占用空间大等缺点。同时,在某些复杂流程的使用中,连续使用混合时间长、混合距离大的由多个混合单元组合而成的静态混合器将对设备、装置及管路的布置造成不便。

发明内容

针对上述现有技术的不足,本发明所要解决的技术问题是:如何提供一种能在短时间内以相对较小的压降实现混合通道内分散相流体的快速扩散、主相流体与分散相流体快速充分混合的紧凑型管式静态混合器。

为了解决上述技术问题,本发明采用了如下的解决方案:

概括的,一种快速的管式静态混合器,包括:干管(1);支管(2),所述支管(2)自干管(1)外侧垂直地贯穿至干管(1)内壁面;以及混合组件(3),所述混合组件(3)的功能构件包括两块相同的太极状叶片单元(3-1)、鳍状导流件(3-2)、卷片(3-3),结构连接件包括环状固定件(3-4),其中,每个叶片单元(3-1)按照区域划分为叶片尖锐端(3-1-1)、叶片光滑端(3-1-2)、叶片凸起部分(3-1-3);两叶片单元(3-1)相互交叉后置于干管(1)中,叶片尖锐端(3-1-1)向下游远离支管(2)接入口的方向延伸并与鳍状导流件(3-2)垂直相连,叶片光滑端(3-1-2)在支管(2)接入口附近且叶片光滑端(3-1-2)内部环状固定件(3-4)上环绕排列着卷片(3-3),同时,叶片单元中心区域向外凸起形成叶片凸起部分(3-1-3);混合组件(3)为实体结构,所述干管(1)与混合组件(3)之间形成物流混合通道(7)。

上述技术方案,既能通过交叉的叶片单元实现流体的切割,又能利用鳍状导流件实现环流的生成,同时借助卷片促进涡旋的产生,叶片单元、鳍状导流件和卷片组成的混合组件有利于干管进入的主相流体与支管进入的分散相流体之间的快速充分混合。

具体的,一种快速的管式静态混合器,包括:

干管;

支管,圆形支管贯穿至干管内壁面;以及

混合组件,所述混合组件安置于干管内部,组件外边壁与干管内壁面相连,所述混合组件由内部的功能部件——叶片单元、鳍状导流件及卷片——相互连接构成;所述叶片单元为两块交叉的太极状叶片单元,且关于干管中心轴中心对称。所述叶片单元的叶片光滑端靠近干管与支管接口处,叶片尖锐端沿干管的径向方向向内并向干管下游方向伸出,叶片的中心区域沿径向向外凸出形成叶片凸起部分;所述叶片光滑端的中心处进行环形掏空处理,四个相同尺寸的卷片于所述环形掏空处的环状固定件内环绕排列,所述卷片的底端与环状固定件相连,卷片顶端的两个顶角向干管上游方向以一定角度弯折多次,形成拱形凹耳。鳍状导流件与叶片单元尖锐端靠近干管中心轴的一侧相连,走向与所连的叶片尖锐端指向一致,所述鳍状导流件的宽度在靠近两块叶片单元交叉处最宽,沿干管下游方向逐渐收窄。所述干管与所述混合组件构成的区域为混合通道。

优选地,所述两叶片单元互相垂直,交叉处位于所述叶片单元外边界曲线凹凸转折处。

优选地,所述鳍状导流件与其相连的所述叶片单元互相垂直。

优选地,所述叶片单元内环状固定件上卷片的环绕数量为四个。

优选地,所述叶片光滑端最靠近干管入口处一端距离所述支管入口有一定长度。

优选地,所述支管恰好贯穿至所述干管内壁面而未伸入。

优选地,所述干管、支管与混合组件均由不锈钢材料制成。

优选地,所述干管的两端设置有法兰。

优选地,主相流体通过法兰连接的所述干管进入所述混合通道。

优选地,分散相流体通过所述支管进入所述混合通道。

本发明的静态混合器的优点在于:混合组件(3)既能通过所述叶片单元(3-1)的交叉摆放实现剪切分流的作用,也能通过所述鳍状导流件(3-2)促进环流的生成,还能利用所述卷片(3-3)进行扰流形成细小涡旋,在上述功能构件的三者协同作用下实现分散相流体在静态混合器的混合通道(7)内的快速扩散,达到其与主相流体快速充分混合的效果。

通过下面的说明书、附图,将明确所公开的快速混合管式静态混合器的其他目的和优点。

附图说明

通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显。其中,在本发明示例性实施方式中,相同的附图标记通常代表相同部件。

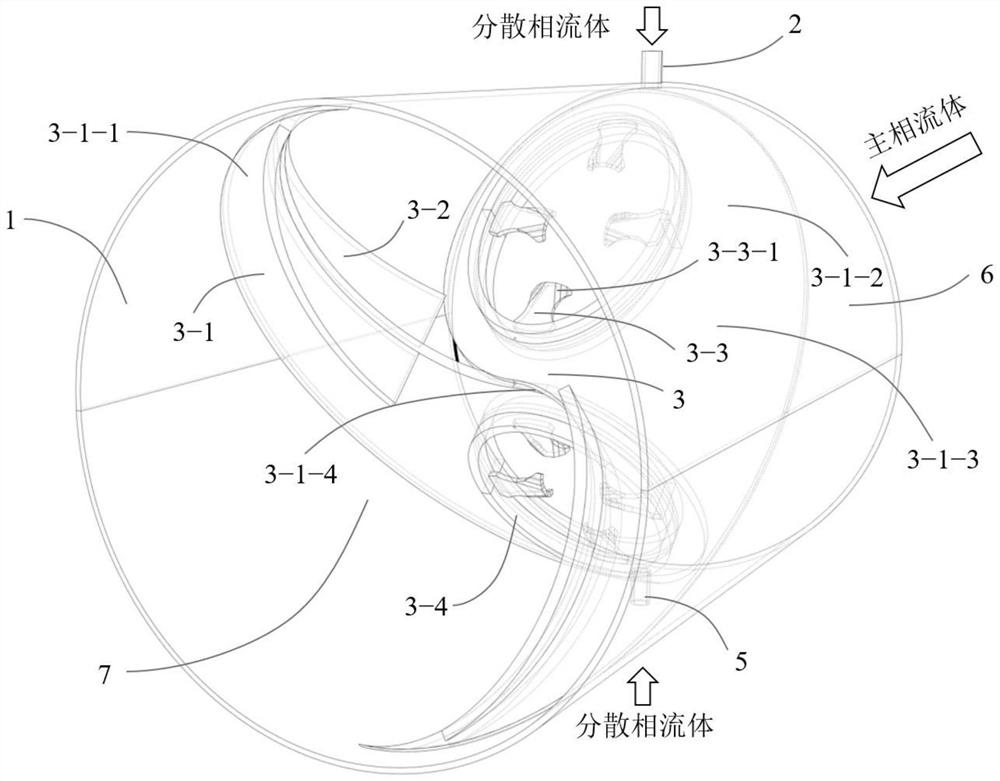

图1是根据示例性实施例的静态混合器的结构示意图。

图2是根据示例性实施例从静态混合器的混合组件的下游正视图。

图3是根据示例性实施例从静态混合器的单个叶片单元及所连接的鳍状导流件与卷片的结构示意图。

图4是根据示例性实施例从静态混合器的混合组件的结构示意图。

图5是根据示例性实施例从静态混合器的单个叶片单元及所连接的鳍状导流件与卷片的侧视图。

图6是拱形凹耳的结构示意图。

附图标记说明:

1-干管;

2-支管;

3-混合组件;

3-1-叶片单元;3-1-1-叶片尖锐端;3-1-2-叶片光滑端;3-1-3-叶片凸起部分;3-1-4-叶片外边界曲线凹凸转折处;

3-2-鳍状导流件;

3-3-卷片;3-3-1-凹耳;

3-4-环状固定件;

5-分散相流体注射通道;6-主相流体入口;7-混合通道。

具体实施方式

下面结合实施例对本发明作进一步的详细说明。虽然附图中显示了本发明的优选实施方式,然而需要理解的是,本发明可以通过各种形式实现,不应被这里所阐述的实施方式限制。相反,此处提供的实施方式是为了使本发明更加明晰和完整,并且能将本发明的范围清楚全面地传达给本领域内的技术人员。

公开的快速管式静态混合器包括干管、支管和设置于干管内的混合组件。干管与支管均为圆形管道,也可以是其他适当的形状。混合组件的叶片光滑端靠近支管接入口,且混合组件关于干管的中心轴中心对称,也可以有其余适当角度的倾斜。主相流体从干管的入口进入干管与混合组件形成的混合通道。支管从干管外部贯穿至干管内壁面,也可以伸入适当长度,分散相流体通过支管进入干管内的混合通道。主相流体与分散相流体在混合通道内进行混合。

根据本公开的快速管式静态混合器所具有的混合组件,其内部的功能构件包括一对相同规格尺寸的太极状叶片单元,叶片单元可垂直相交,也可以其他角度相交。叶片单元的中心区域沿干管径向向外的方向形成叶片凸起部分。混合通道中的流体被叶片单元剪切分割,经过叶片单元的叶片凸起部分而改变流向。以上设计方式不仅可增强分散相流体的扩散速率,其中的叶片凸起部分还能提高叶片单元的机械强度、刚度与韧性,可延长静态混合器的使用寿命。

根据本公开的快速管式静态混合器所具有的混合组件,其由内部的功能部件——叶片单元、鳍状导流件及卷片——相互连接构成,其中鳍状导流件与叶片单元尖锐端靠近干管中心轴的一侧相接,所述鳍状导流件的宽度自靠近两块叶片单元交叉处向干管下游方向逐渐缩窄。混合流体经过鳍状导流件时,将沿着鳍状导流件的弧面流动,因此,干管中心处流体将朝下游流动的同时朝径向向外方向流动,最终形成两股螺旋状流动的流体。同时,在鳍状导流件的边缘处会形成顺时针/逆时针方向的涡旋,从而增强混合通道中流体的扩散与混合。同时鳍状导流件的弧形设计能够减少流体通过时的压降。

根据本公开的快速管式静态混合器所具有的混合组件,其由内部的功能部件——叶片单元、鳍状导流件及卷片——相互连接构成,其中卷片与叶片单元的连接主要依靠环状固定件的固定作用。具体实施时,在叶片光滑端(干管上游方向的部分)的中心做环形掏空,四个同尺寸的卷片于所述的环状固定件上以环形中心为轴等角度环绕排列,也可以是其余适当的数量,所述卷片的底端与环状固定件相连,顶端的两个顶角向干管上游方向以一定角度弯折多次,形成拱形凹耳,如图6所示。卷片以比叶片单元更薄的材料制成,以便于固定在环状固定件上。流体经过卷片时,在凹耳的作用下形成涡旋,增强混合通道中分散相流体扩散,加强主相流体与分散相流体的混合效果。

根据本公开的快速管式静态混合器的混合组件,其沿干管轴向方向的长度与干管直径相当,可解决静态混合器长度过长的问题;且其能实现快速混合的效果,从而能规避多个静态混合器串联才能实现主相流体与分散相流体均匀混合的情况所带来的困扰。

此外,在现有的静态混合器中,主相流体与分散相流体的充分混合需要多个混合单元连续串联,也就意味着在较长混合长度的情况下才能达到均匀混合的目的。而在本公开的快速混合管式静态混合器中,单个混合组件即可实现分割、剪切的作用,形成环流与涡流,并于叶片凸起部分的作用下减小流体通过时的压降,能显著提前实现主相流体与分散相流体充分、均匀混合的混合距离,大大提高混合效率。

具体实施时:如图1中的示例性实施例所示,干管(1)与支管(2)均为圆形管道,干管管壁厚度为5mm,支管管壁厚度为3mm。混合组件(3)中叶片光滑端(3-1-2)靠近支管(2),其叶片尖锐端(3-1-1)向下游伸出,且混合组件(3)关于干管(1)的中心轴中心对称。主相流体从干管(1)的主相流体入口(6)进入干管(1)与混合组件(3)形成的混合通道(7)。两支管(2)从干管(1)外部沿干管(1)正上方与正下方垂直贯穿至干管(1)内壁面且未伸入,分散相流体通过支管(2)内部的分散相流体注射通道(5)进入干管(1)内的混合通道(7)。主相流体自主相流体入口(6)进入,与分散相流体在混合通道(7)内进行混合。基于旋转对称的设计,在主相流体与分散相流体的流量比相同时,通过两个支管(2)的均匀分流可以更好地实现主相流体与分散相流体的快速充分混合。

根据本公开的快速管式静态混合器所具有的混合组件(3),其内部的功能构件包括一对相同规格尺寸的太极状叶片单元(3-1),如图2、图4所示,两叶片单元(3-1)垂直相交。如图5所示,叶片单元(3-1)的中心区域朝径向向外的方向形成叶片凸起部分(3-1-3),混合通道(7)中的流体被叶片单元(3-1)剪切、分割,经叶片凸起部分(3-1-3)改变流向。同时,叶片凸起部分(3-1-3)也可削弱主相流体与分散相流体的冲击力,从而减小流体通过混合通道(7)时的压降,增强混合组件的机械强度、刚度和韧性,延长静态混合器的使用寿命。

在所示实施例中,如图2、图3所示,混合组件(3)的内部功能构件鳍状导流件(3-2)自两叶片单元(3-1)相交处附近,向干管(1)下游方向延伸出去,厚度为2mm,宽度由宽渐窄,整体与叶片单元(3-1)表面相连,且鳍状导流件(3-2)的边缘与叶片单元(3-1)边缘弧线走向保持一致。鳍状导流件(3-2)与叶片单元(3-1)的附接可用粘接剂连接、铜焊、焊接,或者通过其它附接机构连接。如图4所示,鳍状导流件(3-2)可引导由干管(1)中心处流体向四周管壁方向迁移,且由于存在中心对称的两个鳍状导流件(3-2),在惯性力的作用下能够促使混合通道(7)内螺旋状环流的形成,加快分散相流体的扩散,增强混合通道(7)内流体的混合强度。

在所示实施例中,如图3所示,在叶片单元(3-1)的叶片光滑端(3-1-2)中心区域做掏空处理后加入环状固定件(3-4),其宽度比叶片单元(3-1)本身厚度长4mm,用以固定环绕排列于其内部的卷片(3-3)。混合组件(3)的内部功能构件卷片(3-3)顶角处做三折处理,形成凹耳(3-3-1)。根据一些因素(例如主相流体和分散相流体的体积流量、粘性和任意颗粒材料在液体中的存在性态与尺寸),卷片(3-3)和环状固定件(3-4)的尺寸可以变化成更大或更小。流体通过环状固定件(3-4)内的卷片(3-3)时,凹耳(3-3-1)能促使涡旋的产生,加速混合通道(7)内主相流体与分散相流体的快速混合,有利于增强混合强度。

改变以上所述角度(如支管(2)插入干管(1)的角度、两叶片单元(3-1)相互交叉的角度等)与尺寸(如干管(1)和支管(2)的管壁厚度、鳍状导流件(3-2)的宽度等)以便适应某种粘性的流体或通过混合通道(7)的流体流量或其他因素,也在本发明的范围内。

采用上述结构,本示例中的快速管式静态混合器有效地解决了静态混合器长度过长、串联不便的问题,同时能大大提高混合的时间效率、增强混合强度,并有效降低管内流体混合的压降。

以上所述仅为本发明的较佳实施例而已,并不以本发明为限制,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种快速的管式静态混合器

- 一种玻璃钢管式静态混合器